|

|

|||||||

| BF - Trockendock und Linkliste Gesammeltes Fachwissen für die große Inspektion Keine Antwortmöglichkeit! |

|

|

|

Themen-Optionen |

|

#1

|

||||

|

||||

Inhaltsliste - Z-Antriebe

Geändert von Ride The Lightning (01.12.2014 um 21:56 Uhr) |

|

#2

|

|||||

|

|||||

|

Volvo Antrieb DPS - Antriebswellen-Balg tauschen

Zitat:

Geändert von Ride The Lightning (12.10.2014 um 18:31 Uhr)

|

|||||

|

#3

|

|||||

|

|||||

|

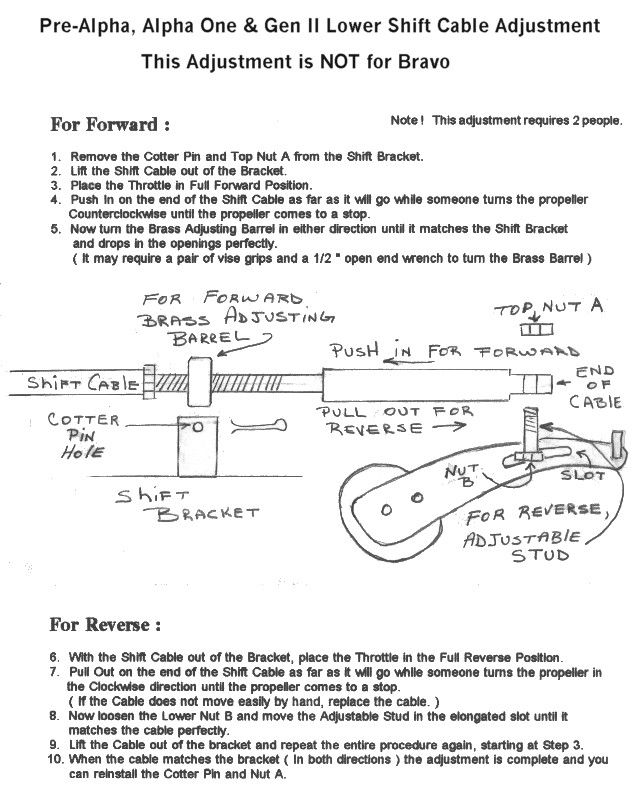

Schaltzug auswechseln beim Alpha One R/MR und Gen. II

Zitat:

Geändert von Ride The Lightning (12.10.2014 um 18:31 Uhr)

|

|||||

|

#4

|

|||||

|

|||||

|

Impeller und Manschetten wechseln beim Alpha One R/MR

Zitat:

Geändert von Ride The Lightning (12.10.2014 um 18:33 Uhr)

|

|||||

|

#5

|

||||||

|

||||||

|

Einstellung Trim Sender & Trim Limit Schalter Mercruiser

Zitat:

Anleitung zum Wechseln des Trimmgebers und Limitschalters Zitat:

Die Anleitung von Cyrus gibt es nun auch zum Ausdrucken als Download: Geändert von Ride The Lightning (12.10.2014 um 18:39 Uhr)

|

||||||

|

#6

|

|||||||||||||

|

|||||||||||||

|

Trimm und Tilt

Zitat:

Zitat:

Zitat:

Zitat:

Zitat:

.................................................. .................................................. .................................................. . Zitat:

Zitat:

Auszüge aus Tilt funktioniert nicht mehr .................................................. .................................................. ................................................. Zitat:

Zitat:

Geändert von Ride The Lightning (12.10.2014 um 18:41 Uhr)

|

|||||||||||||

|

#7

|

|||||||

|

|||||||

|

Einstellen Schaltung OMC Cobra

Zitat:

Zitat:

Zitat:

Anmerkung der Mods: Die Empfehlung, das Shift Assist Modul zu eliminieren, ist mit Vorsicht zu betrachten. Geändert von Ride The Lightning (12.10.2014 um 18:42 Uhr)

|

|||||||

|

#8

|

||||

|

||||

|

Übersicht Volvo Z-Antriebe

Download PDF-Dokument: Volvoantriebe Auszug aus Loch im Spiegel ist zu groß Geändert von Ride The Lightning (12.10.2014 um 18:42 Uhr)

|

||||

|

#9

|

|||||

|

|||||

|

Trimmzylinder Dichtungswechsel AlphaOneGenII

Zitat:

Geändert von Ride The Lightning (12.10.2014 um 18:43 Uhr)

|

|||||

|

#10

|

|||||

|

|||||

|

Impellerwechsel beim Alpha One Generation II

Zitat:

Diese Anleitung gibt es nun auch zum Ausdrucken als Download:

__________________

Empty your mind, be formless. Shapeless, like water. If you put water into a cup, it becomes the cup. You put water into a bottle and it becomes the bottle. You put it in a teapot, it becomes the teapot. Now, water can flow or it can crash. Be water, my friend. Geändert von Ride The Lightning (24.06.2018 um 11:17 Uhr) Grund: Impeller Anmerkung hinzugefügt.

|

|||||

|

#11

|

|||||

|

Zerlegen eines Transom Assemblys

- Schaltkabel vom Shift Bracket demontieren. - Die zwei kleinen 4-Kant-Schauben lösen und das schwarze Geschiebe abziehen.  Den Alu-Schieber mit Seele aus dem Glockegehäuse (Bell Housing) ziehen.  Die Schaltzughülle im Boot flach in die Bilge legen, damit sie sich drehen kann. Jetzt versuche ich die Schaltzughülle mit einem Rohrsteckschlüssel 91-12037 (ca. 15mm) zu lösen. Da mir das nicht auf die Schnelle gelang habe ich diesen durchtrennt.  Die Trimmgeber wollten nicht ohne Gewallt runter. Ich habe einfach die Deckel geöffnet und die Schrauben mit einer Grippzange abgedreht. Das ist zwar nicht die feine englische Art, aber in diesem Fall egal da der Gimbal Ring eh gebrochen ist. Wenn man die Schrauben nicht abreißen möchte dann braucht man einen guten Kreuzschlitzschraubendreher, einen Hammer, Rostlöser und viel Geduld. Besser noch Feuer und Flamme, aber dann sind die Trimmgebern hinüber. Bei meinem Bravo hat die Prozedur über eine Stunde gedauert. Mit Hammerschläge auf den Schraubendreher und kleinen hin und her Drehungen haben sich die Schrauben irgendwann mal ganz gedreht.  Lösen der Hinge Pins (Gimbel Ring Bolzen) mit dem Hinge Pin Tool 91-78310 Wenn sich die Bolzen nicht bewegen, einfach mit einer Lötlambe das Bell Housing an deb Gewinden warm machen.  Nun ist die erste Schelle vom Auspuffbalg dran.  Abhebeln  Schelle vom Wasserschlauch und von Kardanbalg lösen. Ein Kantholz hilft dabei das das Glockengehäuse oben bleibt.  Der Wasserschlauch zickte rum. Also bereite ich ihm einen kurzen Prozess. Man achte auf das Kantholz.  Nun konnte ich das Bell Housing runter hebeln.  Zweite Schelle lösen.  Balg mit Schraubendreher vom Transom lösen.  Balg ist weg.  Lösen des Gimbal Ring vom Lenkbolzen (Schlüsselweite 9/16").  Hier wird den Lenkhebel vom Lenkbolzen gelöst. (Schlüsselweite 5/8" oder 16mm).  Nun ist die große Mutter vom Bolzen dran. Der Bolzen wandert dabei ein kleines Stück aus dem Transom. (Schlüsselweite 11/16" oder 27mm).  Mutter ist los und der Bolzen kann gezogen werden.  Hier biege ich den Splint vom unteren Bolzen zurecht.  Der Kampf mit dem Splint. Zum Glück ist der nicht abgerissen.  Der untere Bolzen hat mich ein wenig geärgert. Nach eine kleinen Wärmekur hat er verschi....  Mit Hilfe von WD40 und einem alten Trimmzylinderbolzen treibe ich den Bolzen raus. Der Trimmzylinderbolzen ist danach nur noch als Dorn zu gebrauchen!  Hier sieht man was mit einem alten Balg passiert, wenn man daran zieht.  Jetzt noch schnell den Hydraulikverteiler aus dem Transom geschraubt.  Fertig. Zusammenbau in umgekehrter Reihenfolge. ----------------------------------------------------------------------- Zitat:

Das Ding was an die Bootsspiegelplatte von außen verschraubt wird nennt sich Gimbal Housing. Die innere Platte nennt sich wiederum Transom Plate. 2. Ich habe schon viele Transom Platten (auch neue) zerlegt und alle Bolzen gingen ohne Wärme raus. Bei diesem Teil war ein Bolzen handfest. 3. Mit Wärme braucht man nichts abzustützen. Es kann auch nichts verbrennen da der untere Bolzen des Alpha Gen. I und II sowie auch der Bravo keine keine Simmerringe hat. Bei älteren Modellen ist der Einwand mit der Wärme vollkommen korrekt. wenn man den Splint nicht raus bekommt weil er Festgegammelt ist kann man von Außen auf jeder Seite ein kleines Loch an passender Stelle bohren so daß man die Splintreste ausbohren kann, zumindestens bis zum Bolzen, dann kann man den Bolzen austreiben den Rest des Splintes kann man später immer noch aus dem Bolzen entfernen Geändert von ralfschmidt (30.04.2020 um 08:51 Uhr)

|

|||||

|

#12

|

|

Schaltzug vom Mercruiser Bravo einstellen

Fortsetzung... Die Bestellnummer für die Lehre lautet 91-12427 Geändert von Ride The Lightning (12.10.2014 um 18:47 Uhr) |

|

#13

|

||||

|

||||

|

Workshop Manual Volvo Penta-Antriebe

Das Manual ist sehr umfangreich und für folgende Antriebe: 280, 280-DP, 285, 290, 290-DP SP-A, SP-C, DP-A, DP-B, DP-C (PDF-Datei mit einer Größe von knapp 3,5 MB). http://www.mybayliner.co.uk/boatmad/280285290.pdf Geändert von Ride The Lightning (12.10.2014 um 18:48 Uhr)

|

||||

|

#14

|

|||||

|

|||||

|

Einbau Trimmpumpe Volvo

Zitat:

Auszug aus Trimmpumpe Volvo einbauen Geändert von Ride The Lightning (12.10.2014 um 18:48 Uhr)

|

|||||

|

#15

|

|||||

|

|||||

|

Gimballager wechseln

Zitat:

Geändert von Ride The Lightning (12.10.2014 um 18:49 Uhr)

|

|||||

|

#16

|

||||

|

Zerlegen Mercruiser Alpha One Gen. II Transom

Hier zeige ich euch wie man ein Alpha One Gen. II Transom zerlegt. Der Zusammenbau erfolgt in entgegengesetzter Reihenfolge. Schaltzug Demontage: Die Vierkantschrauben von der schwarzen Tülle lösen.  Schwarze Tülle abgezogen.  Messing-Kontermutter lösen und das Niro-Röhrchen aus dem Zug drehen.  Die Schaltzugseele mit Geschiebe nach hinten rausziehen.  Rostige Klemmschelle vom Schaltzugbalg entfernen (ohne Bild) Den Zug flach hinlegen, damit er sich frei drehen kann. Mit Rohrsteckschlüssel (91-12037) die Hülle aus dem Bell Housing schrauben.  Trimmgeber demontieren  Da ich mein 2 Meter Rohr nicht gefunden habe, kam der Schlagschrauber zum Einsatz. Aber auch mit Schlagschrauber ist es empfehlenswert das Bellhousing um das Gewinde von Hinge Pin so zu erwärmen, das sich das Aluminium ausdehnt, die Schraubensicherung weich wird.   Den Bolzen von den Trimmzylinder gezogen. Die Blockanode entfernt. Den Hydraulikverteiler gelöst und schon kann man die Schläuche doch das Loch ziehen.   Ein Stück Holz ist hilfreich beim lösen der Schellen.  Hier lässt der verklebte Balg Gummi.   Hier geht es dem Schaltzugbalg an die Wäsche.  Hier zerstöre ich den Klemmring von Kardanbalg.  Jetzt kann man das Bellhousing samt Schaltzug und Schaltzugbalg von der Transomplatte ziehen.  Nun kommt man gut an die anderen beiden Bälge dran.  Die zwei Bolzen von Gimbal Ring werden gelöst.  Hier der Lenkhebel  Erst jetzt kann man den dicken Lenkbolzen lösen.  Unten am Gimbal Ring den Splint ziehen.  Diesen Bolzen konnte ich mit zwei Finger raus ziehen. Bei alten Modellen gestaltet sich das etwas schwieriger.  Ende Geändert von Ride The Lightning (12.10.2014 um 18:50 Uhr)

|

||||

|

#17

|

|||||

|

|||||

|

Richtiger Sitz von Schellen an Bälgen (Volvo)

Zitat:

Geändert von Ride The Lightning (01.12.2014 um 21:58 Uhr)

|

|||||

|

#18

|

|||||

|

|||||

|

Ersetzen einer abgebrochenen Finne (Alpha One)

Zitat:

Zitat:

Zitat:

Zitat:

Zitat:

Geändert von Ride The Lightning (01.12.2014 um 22:00 Uhr) |

|

#19

|

|||||

|

|||||

|

Balgwechsel Volvo Penta DPS/Cobra

Zitat:

Geändert von Ride The Lightning (01.12.2014 um 22:01 Uhr)

|

|||||

|

| Themen-Optionen | |

|

|