|

|

|||||||

| Restaurationen Refits, Lackierungen, GFK-Arbeiten, Reparaturen und Umbauten von Booten aller Art. |

|

|

|

Themen-Optionen |

|

#51

|

||||

|

||||

|

Aha,

DER Spiegel sieht wirklich noch sehr gut aus... |

|

#52

|

|||

|

|||

|

...und noch welche!

|

|

#53

|

||||

|

||||

|

Na denne...

Seit ihr mit G4 und Poyester schon auf dem rechten Weg. Auch budgetmässig. Und das Sauerkraut will ja auch verarbeitet werden, gelle? Bis moin, Kollegen, ihr scheint schon zu wissen, was ihr wollt. Lg, Alex 😊 |

|

#54

|

||||

|

||||

|

Wenn ich mir die Bilder von eurem Spiegel anschaue, erklärt sich mir auch der Riß.

Hier wurde sehr dilettantisch ein Langschaftmotor, mit eventuell zuviel Leistung an einen "Kurzschaftspiegel" mittels irgendwelcher Winkel und Holzaufbauten befestigt. Zur Erklärung. ..der Motor entwickelt im oberen Bereich der Brackets Zugkräfte und unten Druckkräfte ...und da vermute ich, war der Druck auf die Verbindung des Spiegels zum Bootsrumpf zu groß, daß es zu Rissen gekommen ist, die dann mit Polyesterspachtel "geflickt" wurden. Was ist nun zu tun... Meine Empfehlung: Da Ihr das Spiegelholz erhalten wollt, sämtliches, über das Holz laminierte GFK entfernen (dort wo Dein Finger hinzeigt) GFK im Bereich des Risses schäften (Reparatur wie oben beschrieben) Damit nun die Druckkräfte des AB den Spiegel nicht zerstören, muß ein belastbarer Spachtel aus Epoxydharz, Baumwollflocken, Glasschnitzel und Glasbubbles zwischen dem Spiegelbrett und dem Bootsrumpf sowie den Bordwänden eingebracht werden. Gleichzeitig wird eine Hohlkehle ausgeformt, die mit drei Lagen 600er Glasgewebe überlaminiert werden. Die erste liegt je 100mm auf dem Spiegel und Boorsrumpf/bordwand. Die nächste je 70 und die letzte je 50 mm . Vorausgesetzt das Spiegelholz ist o.k. Zwei Fragen noch. .. Wie dick ist das Spiegelholz und was für ein Motor soll jetzt dran? ? beste Grüße Jens Geändert von shakalboot (08.06.2016 um 05:29 Uhr) |

|

#55

|

||||

|

||||

|

Mir käme da auch eine aussteifung mittels Spiegelknie oder Wanne in den Sinn, deren Seiten bis zum Boden in die Sicken (Huntleisten) führen...

Ausserdem ließe sich das Holz so auch gut aufdoppeln. Sind aber nur gedankenspiele...

|

||||

|

#56

|

||||

|

||||

|

@Jens:

Spiegelholz als ca. 16-18mm, die neue Platte zur Verstärkung 19mm Motor wird ein F25 4Takt Bj2002. Das Boot ist für 25PS zugelassen. VG Mark

|

||||

|

#57

|

||||

|

||||

|

Guten Morgen,

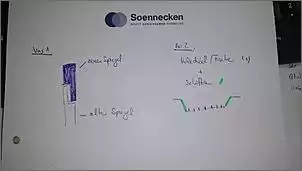

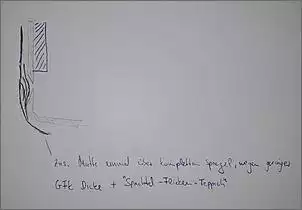

ich hab mir Euren Trööt nochmal genau durchgelesen; sorry Mark - meine Fragen hätten ich da schon beantwortet gefunden - Danke trotzdem. Daniel hatte auch schon den richtigen Gedanken, den Zwischenraum zwischen altem Spiegelholz und dem Übergang zu den Seitenwänden und unteren Bootsrumpf mit Spachtel zu füllen, Hohlkehle ziehen und mit Gewebestreifen übelaminieren. Als Spachtel aber bitte eine Mischung aus Epoxydharz, Baumwollflocken und Glasschnitzel - nicht den fertigen Füllspachtel (der ist für kleine! Risse) Eine Lage 600er Glasgewebe über das alte Spiegelholz und die Hohlkehlen bis in die Seitenwände und Bootsrumpf (ca. 7 cm) Das alte Spiegelholz vorher mit G4 versiegeln. Zeitgleich sollte auch das neue Spiegelholz versiegelt werden. ...eins noch vorher... Das fehlende Stück Spiegel für den LangschaftAB sollte vorher aus Sperrholz (mit der Stärke des alten Spiegelholzes ) eingesetzt werden. Ich würde es mit dem alten Spiegelholz durch schäften verbinden (siehe 1. Skizze). Den restlichen Halt gibt dann das neue Spiegelholz. Normalerweise kann man jetzt, wo das Epoxydharz in dem 600er Gewebe beginnt fest zu werden, mit dem weiteren Aufbau fortfahren... Mit einer Zahnspachtel (ca. 6mm) wird Epoxydharzspachtel (Mischung wie oben beschrieben) als sogenannter Klebespachtel auf das 600er Gewebe aufgezahnt, ebenso auf das neue Spiegelholz. Das neue Spiegelholz muß nun gegen das alte Spiegelholz verpresst werden. Schraubzwingen, bzw, von innen mittels Dachlatten verspannen. (in meinem Trööt hab ich das beschrieben) Nun wird es bei einem gebogenem Spiegel schwer werden, das 19mm Sperrholz zu biegen... Andreas (Quantos) hatten wir für seinen Spiegel empfohlen, in dem Bereich der Biegung, Einschnitte zu sägen (bei 19mm Spiegelholz ca. 14mm tief), diese mit besagtem Spachtel zu füllen. So läßt sich die Platte besser in die Rundung biegen. Die Einschnitte mit G4 versiegeln. Die neue Spiegelplatt sollte auch gleich die Höhe für den LangschaftAB haben. Wenn das Paket ausgehärtet ist, wieder Spachtel bis zu den Seitenwänden und Boden, Hohlkehle, ein Streifen Glasgewebe darüber und eine Lage 600er über alles. Problem ist nach wie vor der Riß im Spiegel GFK - hab dazu mal ne Skizze gemacht (die letzen zwei Skizzen) - |

|

#58

|

||||

|

||||

|

Super coole Antwort. Über die Befestigung des fehlenden Stück Spiegels habe ich heute morgen in der Bahn auch nach gedacht. Deine Idee gefällt mir. Bist mir zuvor gekommen...und hatte anfangs keine gescheite Lösung ohne Oberfräse gesehen.

Hier mal meine Skizze   Was haltet ihr jetzt davon aussen 1-3 Schichten komplett über den alten Spiegel zum Schluss zu ziehen? Sent from my MotoG3 using Tapatalk

|

||||

|

#59

|

||||

|

||||

|

gegen die 1 - 3 Schichten Gewebe über dem Spiegel ist prinzipiel nichts einzuwenden, nur sollten diese gestaffelt auch um die Seitenwände und unten um den Bootsboden gehen.

...und hinterher muß gespachtelt und geschliffen werden, damit eine lackierfähige Oberfläche erreicht wird. Um das zu erleichtern empfehle ich drei Lagen 400er biaxiales Glasgelege, da zeichnet sich keine starke Gewebestruktur ab, weil hier die Glasstränge nur übereinander liegen und nicht verwebt sind. (http://shop.hp-textiles.com/shop/Ver...-HP-B450E.html) ...übrigens, dort kaufe ich ein; auch die Glasbubbles, Schnitzel und Baumwollflocken... Epoxydharz ist hier günstig zu erwerben (http://stores.ebay.de/mapau27/_i.html?rt=nc&LH_Auction=1 (PaidLink)) hab mal ein Bild als Beispiel für das Glasgelege angehängt... |

|

#60

|

||||

|

||||

|

Super vielen Dank shakalboot, ich werde mir die Siete heute abend anschauen

Ich habe ca 10qm 450er biaxial Glasgewebe bereits in der Garage liegen, dann werde ich dieses für die Reparatur der Außenwand von außen verwenden Edit: Wenn ich mir das Bild vom Bidiagonal - Glasfasergelege anschaue, scheine ich etwas anderes zu haben, meins ist viel gröber von der Struktur Geändert von dawag102 (08.06.2016 um 11:26 Uhr)

|

||||

|

#61

|

||||

|

||||

|

Hallo Daniel und Mark,

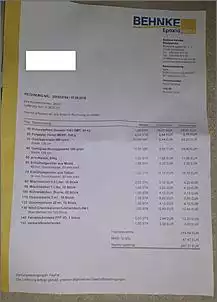

Es ist war das ein vermeintliches Schnäppchen oft als teuer endet. Aber wenn ihr so weit geht wir ihr müsst, habt ihr auch den Vorteil das Boot so umzubauen wie es euch passt. Das ist dan. Auch nicht wesentlich teurer. Bei mir war das Boot mehr Therapie jeder Schaden hat mich gefreut. Denn ich konnte an ihm wachsen und alte Fertigungen wieder finden. Ich dacht auch 4000€ das Boot dann noch 2000€ reingesteckt und schön ist es �� Ich habe aufgehört nachzurechnen. Aber nur an Material Harz Gewebe Holz Verdünner Schutzanzüge Farben Grundierungen sind bestimmt schon die 1000€ geknackt. Dann noch ein paar Schmankerl wie Ankerwinde neue Persennings Polster und andere Fahrersitze Hydrauliklenkung. ca 2000€ Plus Motor 9000€ Ja der Jens hats drauf ein paar Stiche mit dem Stift und schon wird es einem klar. Ich würde jedenfalls bei einen bleiben und zwar beim epoxit es hat seine Vorteile und wenn ihr euch bei Benke oder hp-textiles noch die micropers zum spachteln und microfiever zum kleben bestellt seit ihr gut aufgestellt das Teuleszeug klebt über all am besten an dir selber. Micropers sind winziehe Glaspelen die ins Harz beigegeben werden das ist zum spachteln. Denn es lässt sich gut schleifen. Microfiever ist zum kleben wenn es hart ist kannst die es auch schleifen nur ist es viel härter. Je nach Bedarf willst du eher schleifen oder kleben kannst du die Zusätze auch mischen. Habe ich die Rolle richtig erkannt siehe Bild. Wenn es "Sauerkraut" ist kannst du es nur mit Polyerterharz verarbeiten da Epoxit die Styrolverklebungen nicht auflöst.

|

||||

|

#62

|

||||

|

||||

|

||||

|

#63

|

|||

|

|||

|

Zitat:

|

|

#64

|

||||

|

||||

|

Melde mich gleich!!!

beste Grüße Jens |

|

#65

|

||||

|

||||

|

Baumwollflocken, 3mm Glasschnitzel und Glasbubbles jeweils 1kg reicht fürs erste. Nachbestellung geht dann immernoch

beste Grüße Jens |

|

#66

|

|||

|

|||

3,25kg epoxy dazu für den Spachtel und die Arbeiten von Außen?! Die 20qm von der Rolle und einen Teil des g4 wollen wir für die neuen Boden Bretter und Bänke nehmen, in Kombination mit den 20kg Polyharz. Den Rest wollten wir dafür verwenden Boot von innen (Boden+Seitenwände) zu stärken. Beste Grüße... Sent from my MotoG3 using Tapatalk |

|

#67

|

||||

|

||||

|

Hallo zusammen

Ihr möchtet die Sitzbänke sowie evtl. Deckel der backskisten also auch am liebsten in Polyester einpacken? Ihr habt hier wunderbare Berater, aber ein paar Dinge hab ich noch nicht ganz verstanden. Beim Umgang mit G4 auf jeden Fall Atemmaske und Handschuhe montieren, genauso wie bei allen anderen klebe und laminier sowie schleifarbeiten. Da es ja ziemlich warm ist, würde ich beim Polyester mit den mindestmengen an härter arbeiten und nicht zuviel auf einmal verarbeiten. Habt ihr zu den klebe und laminierwerkzeugen schon Tips gefunden? Ein dichter Eimer (Acetonsauna) Ist sehr wichtig, zumal eure Werkzeuge wie Pinsel und rollen sowie Entlüfterrollen, vorallem jene aus Metall immer eingelegt werden müssen , sobald vorallem das Polyester anfängt, zu gelieren. Es kann sein, dass ihr euch schon soviel wissen angeeignet habt, dass das geschriebene obsolet ist, möchte nur sicher gehen. Ein kleiner prop auf Akkuschrauber ist bei Wärme das beste zum mischen, gibt's alles im Baumarkt . Bevor ich hier weitermache, wüsste ich gerne, wieviel ihr übers laminieren und den Umgang mit Werkzeugen und Materialien schon wisst. Ein paar Tricks und gägs gäbs vielleicht trotzdem noch beizusteuern. Lg, Alex. Geändert von Takelhemd (14.06.2016 um 23:05 Uhr)

|

||||

|

#68

|

||||

|

||||

|

Hallo,

Atemmasken haben wir. Moldex 7000mit Staub und Gasfilter. Handschuhe natürlich auch...ich habe an meinem Boot.mal.ein kleines Loch mit Polyester Harz, Gfk Matten und Epoxyspachtel repariert. Habe also erste kleine Erfahrungen sammeln können. Dass Sicherheitsdatenblatt von G4 haben wir auch mit Respekt gelesen. Ansonsten aktiv diesen Thread hier sowie eine kleine Fiebel zur Bootsreparatur. Trotzdem jegliche Tipps oder Anregungen sind herzlich willkommen. Lieber ein Hinweis zu viel als zu wenig! Besten Dank euch... Sent from my MotoG3 using Tapatalk

|

||||

|

#69

|

|||

|

|||

|

Hallo Takelhemd, ich bin über jeden Tipp dankbar

Das mit dem Luftdichten Eimer ist schonmal ein super Tip vielen Dank Wie Mark schon geschrieben hat haben wir vernünftige Atemmasken, und Chemiefeste gummihandschuhe. Overrolls sind auch vorhanden. Ich habe insgesamt 3 Lüfter die für ausreichend Luftzirkulation sorgen sollen. Ich hab heute angefangen das GFK zurecht zuschneiden. Unterste Lage - 450er "sauerkraut". Darauf kommt das Biaxialgewebe (560er Matte). Diese beide Schichten möchte ich gerne direkt nacheinander laminieren und zwar zuerst nur eine Bootshälfte! Sowohl das Sauerkraut als auch die obere Matte wurden überlappend verlegt (20-30cm. Am Rumpf gehen diese bis in die Ablaufrinne. Die zweite Hälfte wird genauso verlegt, sodass die Matte in die Rinne überlappen. Am Rand / Seitenwand des Bootes gehe ich bis zur ersten Kante hoch. Dann werde ich in einem weiteren späteren arbeitsschritt den rest der Wand laminieren und wieder bis zu der Kante runtergehen, sodass sich die Matten auf der Kante überlappen und die graden Flächen somit keine überlappungen aufweisen. Trocknet das Polyesterharz komplett aus? Oder bleibt es klebrig? Habe gelesen, dass es mit einem speziellen Alkohol zum aushärten behandelt werden müsste. ich würde wenn ich die zweite Hälfte laminieren ja auf die erste auftreten müssen! Zum Abschluss würde ich an den sichtbaren Stellen, welche nicht unterm zwischenboden oder den Bänken verschwinden, zum schluss noch eine ganz dünne Matte auftragen. Dafür reicht aus, wenn ich das getrocknete Harz neu anschleife und dann drüber laminiere oder? Auf die oberste Matte würde ich Topcoat auftragen, muss dass zeitnah aufgetragen werden? Also direkt nach dem laminieren? |

|

#70

|

|||

|

|||

|

Du musst der Rumpf erstmal ordentlich anschleifen,damit du eine gute Verbindung bekommst. Nass in Nass zu arbeiten ist immer gut und nehme nicht Zuviel Harz die Matten sollen ja nicht schwimmen. Denn nicht das Harz gibt die Stabilität sofern das Gewebe. Und ordentlich entlüften. Wenns nicht mit der Walze geht dann mit einem Harzpinsel stoßen. Mache beim verlegen erst eine Lage längst die nächste quer damit du nicht die gleichen Nähte übereinander hast.

LG Andreas |

|

#71

|

||||

|

||||

|

Hallo dawag102

Entschuldige, dein thread ist mir aus den Abos geflogen... Andi hat dir ja schon gute Tips gegeben. Ich melde mich heute Abend nochmal. Irgendwie ist tapatalk auch nicht immer das wahre. Bis denne, lg, Alex |

|

#72

|

||||

|

||||

|

Sodele, Andis Tips wären erstmal die Grundlage.

Alles alte Laminat muss möglichst grob angeschliffen werden. Dazu sollte man vorher, falls vorhanden, Fett und vorallem Silikonreste sorgsam entfernt werden. Auch in Ölresten ist immer Silikon bei, schleifst du das ohne vorherige Reinigung, verteilst du das zeug, und die Haftung wird nicht optimal, evtl sogar miserabel. Dein Laminierplan erscheint mir gut durchdacht, wobei du ruhig erst die eine Hälfte nass in klebrig mit beiden Schichten bis unters dollbord, und dann die andere Hälfte des Bootes laminieren kannst, so wie es halt am besten geht. Allerdings könntest du Probleme mit der Größe der Fläche bekommen, ohne Verzögerer wäre das ein ziemlich sportliches Vorhaben, bei der Wärme. Ohne dein Harz nun genau zu kennen, wenn es nicht mehr klebt, heißt es anschleifen, oder mit Abreissgewebe zu arbeiten, ist aber nicht nötig, sofern du in Sektionen laminierst und einfach 10-20 cm anschleifst, dort wo du ansetzen musst. Einfach anfetzen mit 24er schleifscheibe auf flex, geht schnell und juckt innerhalb der vollen aushärtungszeit auch nicht so dolle. Bei den Wirrfasermatten würde ich mittels gerader Latte reißen, das gibt keine lästigen übergange. Also, mein Vorschlag wäre, an einer Seite des Hecks mal anzufangen, und einfach einen qm2 zu laminieren, zuerst Wirrfasermatten, dann Gewebe. Entfetten, anschleifen, mit Staubsauger und Aceton entstauben und zureissen und schneiden. Bei polyester gilt als Faustregel, Glasgewicht mal 2,5 mal Harzgewicht . Wobei das ziemlich großzügig ist, bei guter Entlüftung. Da ihr auch nicht so große schichtdicken habt, würde ich mich herantasten und eher mit minimalem Härterquantum arbeiten. Euer Laminat wird sicher klebefrei aushärten, alles andere wäre speziell für Serienbau. Scharfe Kanten und Brösel zwischen den Schichten sind zu vermeiden, das gibt ärger und Luft in einer mühsam vorbereiteten Arbeit. Genauso lohnt es sich, den Harz und Entlüftunggsroller sowie die Pinsel von Glasfsern ab und zu mal zu reinigen, , im Acetonkübel. Ich denke, wenn ihr euch etwas eingefuchst habt, können wir die beste Versiegelung angehen, welche natürlich Topcoat wäre, aber auch das hat seine Tücken. Wenn ihr spezielle Tips zu irgendwas braucht, versuche ich , und sicherlich auch die anderen Foristi , zeitnah zu helfen, was in meinem Fall leider nicht geklappt hat, irgendwas mach ich mit den Abos falsch. Hoffentlich ist mein Geschreibsel weder überkandidelt noch unverständlich. Lg, Alex 😊 Übrigens, mangels Möglichkeit, zu verlinken, geht doch mal bei Suter Kunststoffe (CH) unter Glasmatten oder im Anhang die Anleitungen gucken, da findet sich einiges hilfreiches, wie auch bei R+G oder SP, allgemein haben die verkaufenden Firmen allerlei nützliches zur Verarbeitung im Netz. Geändert von Takelhemd (20.06.2016 um 20:56 Uhr)

|

||||

|

#73

|

||||

|

||||

|

Vielen Dank Alex,

fand das super beschrieben Auch der Tipp mit dem Reißen, sodass keine unnötigen überlappungen entstehen finde ich sehr gut Vielen Dank nochmal für alles

|

||||

|

#74

|

||||

|

||||

|

Hallo,

kurzes Update: Der Rumpf wurde zwei lagig laminiert. Die erste Schicht Wirrfaser Matte (450g) darüber eine Schicht 560 biaxial gewebe. Die beiden Rumpfhälften wurden getrennt (24h) laminiert. Dazu wurde von der zuerst laminierten Hälfte ca 20cm mit 40er Körnung angeschliffen, und die zweite Hälfte wurde längst überlappend anlaminiert. Zusätzlich wurden die Schichten bis an den Seitenwand (ca 10cm höhe) der Seitenwand gezogen um zusätzliche Stabilität zu erzielen. Der Boden ist jetzt im direkten Vergleich zu vorher sehr steif und macht einen deutlich stabilieren eindruck Als nächstes wird der Spiegel (Epoxy, aufbau aus mehreren größer werdenden Lagen) von außen repariert und danach das Boot (Seitenwände) von Innen laminiert (450g wirrfaser + dünne matte als zweite Schicht). Fotos folgen am freitag

|

||||

|

#75

|

|||

|

|||

|

Update:

Kleinigkeiten am spiegel geschliffen, zb öffnung der Ablassschraube war uneben. Und die GFK Matten (450er, biaxial) wurde zurecht geschnitten. Morgen wird laminiert, wenn alles gut läuft. Problematisch sind die übergänge zum Rumpf, da dort die 90° Kanten drinn sind und ich das laminat nicht gescheit gelegt bekomme. Daher habe ich dieses eingeschnitten. Dadurch entstehen an den "ausbuchtungen" aber stellen an denen kein GFK ist. Daher hatte ich überlegt nachdem ich immer eine Matte vom Spiegel auf den Rumpf gezogen habe, eine Matte unten am Rumpf, quer zu laminieren. Sorry für meine schlechte Paint skills Geändert von dawag102 (03.07.2016 um 00:37 Uhr) |

|

| Themen-Optionen | |

|

|