|

|

#51

|

||||

|

||||

|

Mal O.T.: Für welchen Verwendungszweck ist der Sternmotor gedacht?

__________________

Der Hübi, zu allem bereit, aber zu nix zu gebrauchen |

|

#52

|

||||

|

||||

|

Zum Spaß haben und wer möchte, kann dazu auch noch ein Flugzeug basteln - unbedingt dabei den luftfahrtzugelassenen Leim verwenden! Es ist die Replika eines 9 Zylinder Bentley Umlaufsternmotors aus dem Jahre 1918.

Aber bitte in diesem Forum keine weiteren Fragen mehr zum Motor - es ging hier ja um den Holzleim für den Propeller - gerne antworte ich auf ne Mail. Gruß Rainer dampfkraft.de |

|

#53

|

||||

|

||||

|

moin Rainer

Der unterschied zwischen ponal super3 und den beschriebenen phenol/resorcien 2K-leimen besteht in der beständigkeit gegenüber klima einflüssen,so wird bei leimen der qualität B3 nur die festigkeit nach einigen tagen kaltwasserlagerung geprüft,die testverleimungen für bootsbauleime AW100 werden auch kochwasser ausgesetzt das gilt auch für leime der qualität B4,die müssen z.b. 6std.kochwasser überstehen.wenn der ganze kram nach fertigstellung fett lackiert und nicht gekocht wird dann halten sicher auch strukturen die mit ponal super3 oder einem anderen PVAC-leim gleicher qualität geleimt wurden. gruss hein |

|

#54

|

||||

|

||||

|

Danke für diese fachkundige Info! Sowas will ich hier lernen

Welchen Leim man nimmt, hängt ja auch von der Art der Belastung und der verfügbaren zu klebenden Flächen ab. Wenn man z.B. Streben in einer Tragfläche für einen UL-Doppeldecker klebt, muss die gesamte verfügbare Klebefläche ein Maximum an Kraft übertragen können. Wenn man fette Dreiecksleisten zur Widerstandsmomenterhöhung der späteren Glas-Epoxy-Schicht auf bringt, ist die Klebefläche sowieso überdimensioniert und später keinen derartigen Umwelteinflüssen ausgesetzt. Trotzdem ist es natürlich "beruhigender" überall eine AW-100 Verklebung zu haben - erst recht, wenn man auf seinem Boot zwischen den Kontinenten Pendelt... So viel Kohle passt aber nicht in's RaMi. Danke noch mal an Alle für die Info's Rainer dampfkraft.de

|

||||

|

#55

|

||||

|

||||

|

Heute endlich die Bodengruppe final verleimt. Trocknet die Nacht über und kann dann morgen auf der Bodenplanke ausgerichtet werden. Verklebt wird sie mit Epoxy erst nass in nass, nachdem der Boden einmal mit Glas belegt wurde - das dauert noch ein paar Tage.

Gruß Rainer Dampfkraft.de |

|

#56

|

||||

|

||||

|

Hallo Seebären,

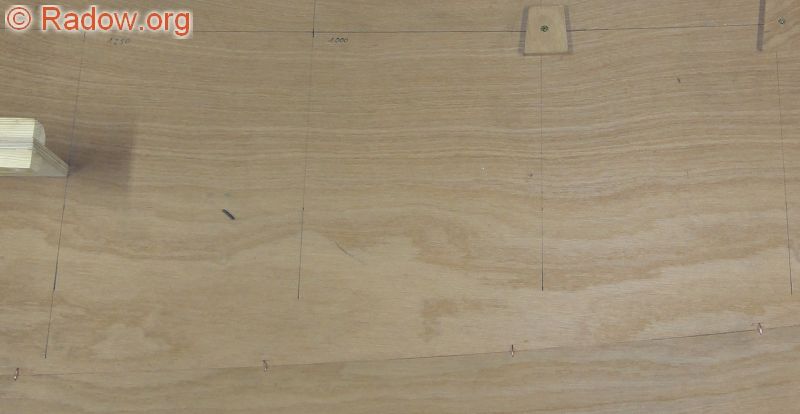

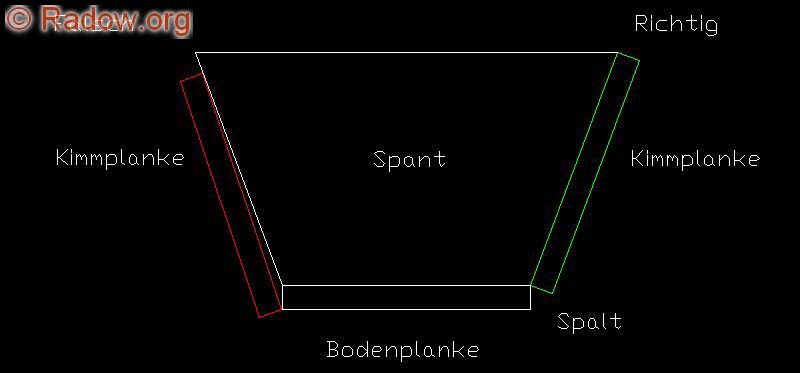

habe am Samstag mal wieder ein bischen Zeit für mein Dampfböötchen gefunden. Endlich den Helgenbock ausgerichtet und die Stützen angebracht:  Kiellegung mit dem Akkuschrauber gefeiert - nach "stunden-langem Ausrichten" erste Spaxschraube durch den Boden in den Helgenbock geschraubt. Kimmplanke hier nur grob vorgenäht!  Alles noch mal straff nach genäht - passt wie "Arsch auf Eimer"  Bug hochgeklappt - habe mich selbst gewundert, wie flexibel das 6 mm Sperrholz ist - vorne habe ich die Bodenplanke allerdings auf 4 mm "runtergeschliffen" - ersichtlich an der Änderung der Maserrichtung. Auch hier passt alles perfekt. Meine 1:1 Schablonentechnik mit Ausschneiden, Anmalen, Aussägen und "Endbeschleifung" hat funktioniert...  Hier noch mal von Außen. Den Bug habe ich nur in mehreren Schritten zusammen ziehen können - hätte noch zwei Hände mehr gebrauchen können... Bin von der Kupferdrahtmethode voll überzeugt. Der Draht aus der Stromleitung hält unheimlich etwas aus. Habe sehr enge Löcher mit 1,4 mm gebohrt. Außer am Bug halten die Platten schon durch das straffe Einziehen. Das Verrödeln verhindert dann nur noch das Herausrutschen  Gerade am Bug wurde deutlich, das man bei den FREE!ship Zeichnungen die Platten immer auf Kante setzen muss. Sonst fehlt nachher was in der nächsten Naht. Im Extremfall eine Plattenstärke, bei mir also 6 mm. FREE!ship gibt ja die Spantzeichnungen ohne Außenhaut aus. Die Plattenabwicklungen liegen dann mit der Innenfläche auf dem Spant - muß man sich ja auch erst mal ergrübeln - ich jedenfalls. Hier mal kurz aufgezeichnet, was ich meine.  Ich verwende Epoxy der Firma Schley aus Hannover die machen das schon seit 30 Jahren - bin halt heimattreu...  Die erste Naht hat jetzt innen zwei Lagen Glas bekommen und auch im Bug ist schon etwas Matsche  Gute Nacht Rainer PS: Etwas mehr Gesabbel von mir zu den Bildern gibt es natürlich auch wieder auf meiner Homepage unter dem Punkt RaMi http://Dampfkraft.de Geändert von Dampfboot (16.01.2011 um 23:21 Uhr) Grund: Die Rechtschreibung... sicherlich immer noch was falsch ;-)

|

||||

|

#57

|

||||

|

||||

|

Habe angefangen, die Kimmstringer in die Bodengruppe ein zu kleben (Die Bodengruppe ist ja nur provisorisch in den Rumpf genäht und kommt noch mal wieder raus.

Die Bodengruppe ist noch seit dem Kleben der Naht provisorisch im Rumpf vernäht. Jetzt können alle Teile mit Anschlusskontur zu den Planken eingepasst werden. Auf dem Bild seht ihr die ersten vier Kimmstringerteile eingebaut. Sie bestehen aus einem senkrechten Sperrholzbrett mit einer oben angeklebten Kiefernleiste. Sie sind zwar auf der Länge von 500 mm in sich gerade, folgen dann aber von Spant zu Spant der Naht zwischen Boden- und Kimmplanke. Die dreieckigen Sperrholzstückchen oben auf den Stringern und Spanten sind Abfallhölzchen (also nie etwas wegwerfen!), die während des Abbindens des Epoxyklebers die Stringer genau auf Spanthöhe halten. So muss man nachher nichts schleifen und bekommt trotzdem eine plane Auflage für den Boden.  Hier zur besseren Verdeutlichung des Vorgehens noch einmal ein Detail. Unten seht ihr den Boden. Rechts einen Spant mit angeklebter Kieferleiste. Der war ja bereits am Hauptstringer rechtwinklig angeklebt. Das Brett links ist der Kimmstringer, an den ebenfalls bereits die Kieferleiste als Bodenträger angeklebt und plan geschliffen war. Spant und Stringer sind jetzt an das oben liegende Sperrholzbrett angeschraubt, um beides garantiert auf einer Höhe zu halten. Anschließend habe ich die Dreiecksleiste mit Epoxyd eingeklebt. Ich habe dabei keinen Ponal Leim verwendet, da ich dort keine Schraubzwingen einsetzen konnte/wollte. Wenn erst eine Lage Glas mit Epoxyd im Rumpf liegt, wird anschließend die Bodengruppe hinein gestellt und alle Spanten und Stringer mit einer ordentlichen Epoxydkehle fixiert. Damit jetzt nichts versehentlich zusammen klebt, habe ich unter die Klebestellen vorsichtshalber Folie gelegt. Die Überraschung des Tages war ein schweres Päckchen, dass heute auf meinem Schreibtisch landete. Schon die Nacht davor hatte ich mir überlegt, dass nun die Wellenanlage detailliert werden müsse und ich noch eine Kardanwelle auszusuchen und zu bestellen hätte. Und was war in dem Karton? Die edle und spontane Kardanspende eines Lesers meiner Dampfbootseite - na was sagt man den dazu - auf jeden Fall: "recht herzlichen Dank". Das beschleunigt mein Vorhaben weiter! Hier mal so neben den Kardan die Zeichnung meiner neuen Maschine gehalten. Der Kardan geht natürlich später durch den kleinen Spant hindurch. Das Stevenrohr mit Drucklager wird in den Sitzspant dahinter eingebaut.  Gruß Rainer Dampfkraft.de

|

||||

|

#58

|

||||

|

||||

|

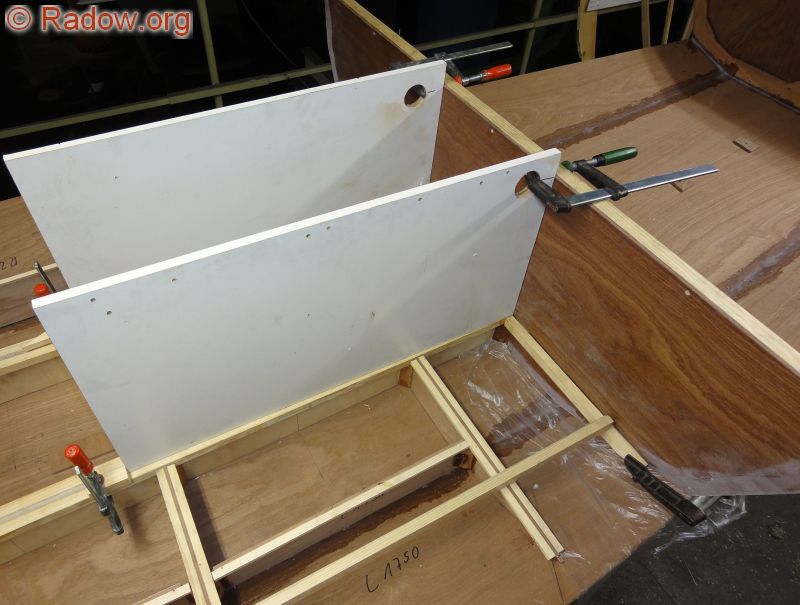

Gestern habe ich den Sitzspant an die Bodengruppe geklebt - natürlich mt Epoxyd. Die Bodengruppe ist bisher ja nur in den Rumpf geheftet und wird noch einmal heraus genommen. So konnte ich aber alles schön ausrichten.

Um den Sitzspant gerade einkleben zu können, habe ich ein paar alte Einlegeböden umfunktioniert. Auch wenn sich solche billigen Bretter ja leicht durch biegen, haben sie doch einen rechten Winkel an den Kanten (meistens)

|

||||

|

#59

|

||||

|

||||

|

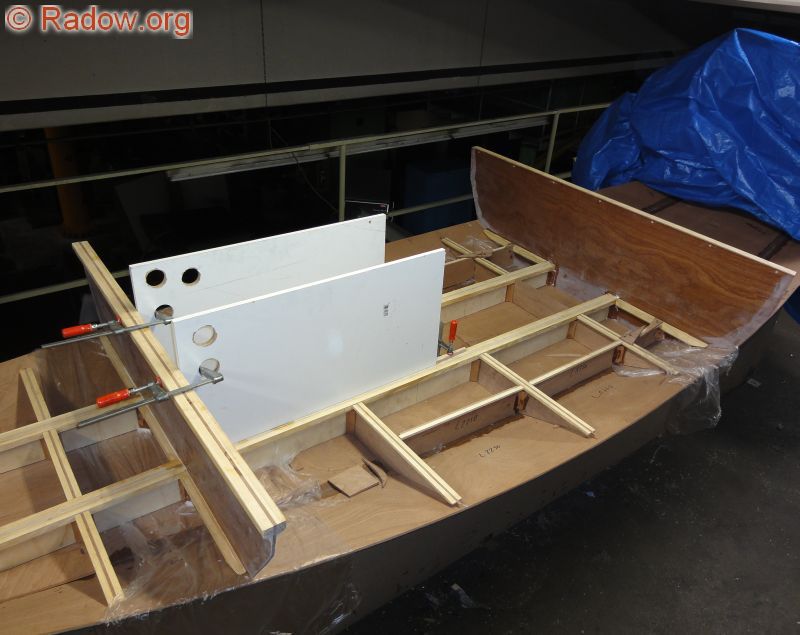

Habe heute den Kesselspant und noch zwei Kimmstringer am Sitzspant (hinten auf dem Bild) eingeklebt. Es wird immer stabiler - bin gespannt auf das finale Einkleben der Bodengruppe in den Rumpf am Samstag - werde berichten.

Rainer http://dampfkraft.de |

|

#60

|

||||

|

||||

|

Emma sieht klasse aus und Respekt für die tolle Arbeit.

__________________

Gruß Arne ...sich selber einfach mal nicht so wichtig nehmen! |

|

#61

|

||||

|

||||

|

Zitat:

Hallo Rainer, schönes Projekt. Ich überlege schon die ganze Zeit ob du es dir nicht selber kompliziert machst.  Wenn du jetzt die gesamte Bodenkonstruktion einklebst bevor die Seitenplanken und der Spiegel vernäht sind, dann hast du beim beplanken sehr viele Nähte die du gleichzeitig verkleben mußt weil du später nicht mehr richtig drankommst. Ich meine die Auflageflächen an den Spanten. Wenn du den Rumpf erst komplett vernähst, dann die Bodenkonstruktion einbaust, hast du wieder Muße die Spanten der Reihe nach einzupassen und zu kleben. Denk mal drüber nach bevor du nacher auf einmal 22 Hände brauchst.

__________________

Gruß Holger   Meine Baustelle DE23. "Wie sprechen Menschen mit Menschen? Aneinander vorbei!" (Kurt Tucholsky) Geändert von monk (21.01.2011 um 13:23 Uhr) Grund: Buchstabe ergänzt. |

|

#62

|

|||||

|

|||||

|

das ist doch der Lister Yachthafen .. und DEN Liegeplatz hatte ich mal .. aber wie Du schon sagst .. der MLK ist Langweilig.. nach links eine Stunde zur Anderter Schleuse oder nach rechts eine Stunde nach ...

Tolle Arbeit für ein tolles Boot !! Zitat:

__________________

By Karsten

|

|||||

|

#63

|

||||

|

||||

|

Hallo Karlsson - ja, das war in der List - momentan liegt Emma aber in Bremen...

Danke für die Blumen! Gruß Rainer dampfkraft.de |

|

#64

|

|||||

|

|||||

|

Zitat:

danke erst mal für die direkte Ansprache - ich habe dein Projekt ja auch schon rauf und runter beguckt... Die Bodengruppe hat nur 3 Spanten, die über die Kimmplanke hinaus nach oben gehen. Die helfen mir beim Nähen der folgenden zwei Platten dann sogar. Der Klue, jetzt die Bodengruppe einzukleben ist, dass man die "hundert Meter" Epoxykehle für die Bodengruppe jetzt noch im Sitzen! auf einem Stuhl neben dem Boot erledigen kann, sich also nicht bücken muß. Ich klebe dann sogar noch den seitlichen festen Fußboden mit ein. Boden und Maschinenfundament sind dann bis auf den Endanstrich fertig, ohne dass ich 1x auf dem Bauch gerutscht bin. Zur Verdeutlichung hier eine Gesamtaufnahme des aktuellen Standes mit allen drei Spanten, die über die Kimmplanke stehen. Aus dieser Perspektive kannst du auch erkennen, das die kleinen Spanten des Sandwitchbodens nicht mehr höher als die Trennung zur nächsten Planke stehen.  Gruß Rainer http://dampfkraft.de

|

|||||

|

#65

|

||||

|

||||

|

Hoffentlich geht das gut!

__________________

''Freedom is just an other word for nothing left to loose'' Kölle Alaaf - Robert "Keine Frau ist so schön wie die Freiheit und kein Mann ist so schön wie sein Geld ... .. und die See ist die Chance der Matrosen, auf der See fahren sie rund um die Welt" Shanty |

|

#66

|

||||

|

||||

|

Das ist ja hier keine Operation im Krankenhaus, wo der Arzt hinterher machnmal sagen kann - die Operation ist geglückt.

Bei mir ist Planung das Ersetzen des Zufalls durch den Irrtum - morgen wissen wir es! Rainer dampfkraft.de |

|

#67

|

||||

|

||||

|

Hallo Leute,

Wilhelm und ich haben gestern am Samstag alle geplanten Arbeiten zu unserer Zufriedenheit abgeschlossen. Rumpfboden 2x mit 120 g/m² gbelegt:  Fertig:  Bodengruppe überall mit Spachtelkehlen versehen und Flächen immer in waagerechter Position mit Glas belegt - dazu Bodengruppe mehrfach gedreht:  Ca. 30 m Spachtelkehle gelegt  Fertig!  Dies war ein toller Tag. Ein "kurzer" intensiver Einsatz (9:00 bis 23:00), der durch das gewählte Vorgehen im Gesamtprojekt viel Zeit gespart hat und durch das nass in nass Arbeiten ein perfektes Arbeitsergebniss lieferte. Ohne die routinierte Hilfe von Wilhelm wäre das nicht zu schaffen gewesen - Danke! Beim nächsten Mal würde ich mir noch jemanden zum Anmischen des Epoxyds einladen. Auch wenn wir insgesamt nur 6 kg verarbeitet haben, tut mir heute der Arm vom Rühren weh Mehr Bilder und Text von diesem Tag wie immer auf http://dampfkraft.de unter dem Titel Rami - Punkt 4.14 Dampf Auf! Rainer |

|

#68

|

||||

|

||||

|

Das sieht ja klasse aus! Herzlichen Glückwunsch, hab Dir den Daumen gedrückt, daß es klappt.

Ihr Glücklichen könnt im T-Shirt arbeiten, bei mir ist es drinnen meist 2°kälter als draussen, mittags zumindest.

__________________

''Freedom is just an other word for nothing left to loose'' Kölle Alaaf - Robert "Keine Frau ist so schön wie die Freiheit und kein Mann ist so schön wie sein Geld ... .. und die See ist die Chance der Matrosen, auf der See fahren sie rund um die Welt" Shanty

|

||||

|

#69

|

||||

|

||||

|

Ne - nicht glücklich - eher doof - hatte ganz vergessen, das man anschließend am Unterarm völlig einepoxiert ist - Epoxyd-Armhaar-Compound ist nicht gefühlsecht

|

|

#70

|

|||

|

|||

|

Hallo Rainer,

auch von mir alles Gute zum weiteren Bootsbau. Ich war selbst überrascht, wie gut die Free-Ship Zeichnungen, umgesetzt über CAD und ausgedruckt auf einem Plotter, zusammen passen. Rainer hat die Ausdrucke direkt auf eine Sperrholzplatte übertragen und so die gesamte Bodengruppe mit Längsstringern und den drei Halbspanten, Überkopf. auf einer ebenen Platte verleimt. Beim Einbau der Bodengruppe wurde weder gehobelt, noch geschliffen. Die Oberkante der Bodengruppe war absolut plan und eben. Das Einkleben und Verspachteln war wegen der vielen Stringern und Spanten eine mehrstündige Fleißarbeit. Wir haben die Überkopf gelagerte 21 kg leichte (schwere) Bodengruppe, mit angedicktem Epoxi bestrichen danach gedreht und in den Rumpf gestellt. Ein Tipp für Einzelkämpfer: Die Längsstringer und Spanten, an der Klebestelle zwischen Rumpf und Bodengruppe abrunden, danach diese trocken in den Rumpf stellen und anschließend verspachteln. Durch die Abrundung drückt sich der Spachtel vollflächig in die Naht. Wir haben beim Verspachteln aber auch festgestellt, dass die reichlich mit dichtem Füller angemischte Spachtelkehle, durch ihr Eigengewicht, an den senkrechten Bauteilen leicht absackt und auch in den Spalt zwischen Bodengruppe und Rumpf fließt. Nach einer Stunde hat Rainer die Spachtelungen nachgezogen und anschließend mit einem Sättigungsanstrich (Epoxi) versehen. Da die Spachtelkehlen aus einem dichten Füller bestehen, werden sie nicht mit Glas belegt. Sperrholzplatten, die im 90 Grad Winkel verleimt werden, benötigen eine Spachtelkehle aus hochdichtem Füller mit einem Radius von 22 mm. Da Rainer eine Spachtelkehle, mit einem Radius von fast 30 mm vorgesehen hat, reicht diese vollkommen aus, um die Bodengruppe dauerhaft mit dem Rumpf zu verbinden.. Noch eine Anmerkung zur Harzgießkanne: Man nehme eine möglichst glattwandige rechteckige und hohe Kunststoffschale. Diese wird an einem Ende mit Löchern versehen, die abhängig vom Harztyp, etwa 6 mm Durchmesser haben. Danach wird sie schräg gestellt und mit Harz befüllt und dieses anschließend, über dem Glasgewebe, in Steifen ausgegossen. (Gießkanne) Das Epoxid-Harz wurde, auf allen flächigen Bereichen, nur mit dem Spachtel, in das Glasgewebe eingearbeitet Gruß Wilhelm (simpel-BOOT) Geändert von Simpelboot (24.01.2011 um 20:28 Uhr) |

|

#71

|

||||

|

||||

|

Ganz großes Kino echt toll!!

Die Stunden die da ins Land gingen waren bestimmt viele viele.... Deine Frau hat das alles so mit gemacht? Andreas

|

||||

|

#72

|

|||||

|

|||||

|

Zitat:

Meine Frau hat mich geheiratet - während ich mein erstes Dampfboot Emma gebaut habe - also ist das Bastel ein Bestandteil der Ehe und kein Problem. Meine 8-jährige Tochter sagte zum RaMi Start nur, "na, dann erlebe ich das ja auch mal, wenn Papa ein Boot baut... Und am Sonntag hatte mich die Familie ja wieder für alle Instandsetzungsmaßnahmen daheim. Gruß Rainer

|

|||||

|

#73

|

||||

|

||||

|

Heute die 2. Kimmplanke ausgesägt und zur Probe angenäht.

Im Heck und im Maschinenraum passt alles ohne Nacharbeit.  Und auch die ca. 6 mm auf den letzten 400 mm bis zum Bug werden sich in die richtige Position ziehen lassen - dazu muss ich morgen aber erst noch die ander Seite fertig machen.  Natürlich konnte ich's am Arbeitsende nicht lassen, auch noch die Seitenplanke dran zu halten - nur mal so mit zwei Schraubzwingen...  Gruß Rainer http://dampfkraft.de

|

||||

|

#74

|

||||

|

||||

|

Um alleine ohne Hilfe die 5 m lange und recht hohe Seitenplanke anzunähen, habe ich vorne einfach eine Spinttür angezwungen. So hatte ich keine Mühe, die Naht sauber zu führen

Fertig!  Die andere Seitenplanke fehlt noch - muss jetzt aber noch mal sehr tief in die Detaillierung der Maschinenposition, der Sitzkonfiguration und der Gestaltung aller notwendiger Einbauten nachdenken - das ist für mich in 1:1 einfacher - die Ideen kann man ja dann im CAD nachziehen.  Also erst mal Schluss mit großen Schritten. Gruß Rainer http://dampfkraft.de

|

||||

|

#75

|

||||

|

||||

|

Bevor alle Planken an die Bodengruppe geklebt werden, möchte ich die Arbeiten an den Fundamenten abgeschlossen haben. Auch die Spanten sollen vorher weitgehend montiert sein, damit die Planken daran ausgerichtet werden können. Vor dem Verleimen der Spanten möchte ich aber alles noch einmal überprüfen.

Also habe ich heute die letzte Seitenplanke angenäht. Dies gibt auch für die Planung des weiteren Ausbaus ein deutlich besseres Raumgefühl - nur das Einsteigen ist jetzt sehr erschwert. Wie ihr auch z.B. am Lichtspalt um den Kesselspant seht, strakt das Sperrholz sehr gleichmäßig - die linken und rechten Platten hatte ich ja jeweils gemeinsam auf Endmaß geschliffen - sie sind also auf jeden Fall symmetrisch. Auch am Bug trifft sich wieder alles einwandfrei.  Gruß Rainer http://dampfkraft.de

|

||||

|

|

|