|

|

#76

|

||||

|

||||

|

moin Rainer

Das sieht klasse aus,1A abwicklung der plattengänge(bis auf das klitzekleine problem beim vorsteven,aber das gibt es auch bei gekauften entwürfen hin und wieder,war bei meinem bootsbau jedenfalls so). Hätte man das mit ähnlichem rumpfgewicht auch in alu realisieren können???das soll jetzt keine kritik am holzbau,sondernt eine interessierte frage sein. gruss hein |

|

#77

|

||||

|

||||

|

Zitat:

das Problem am Vorsteven liegt nicht in der Abwicklung, sondern an der Klebereihenfolge. Hätte ich erst alles genäht und dann von innen laminiert, hätte alles gepaßt. Das war mir aber zu mühsam, nun lebe ich mit dem Fischmaul Zitat:

Blech ist immer etwas beulig - gutes Sperrholz strakt immer wunderbar - man kann Blech nicht (oder nur schwer) mit dem Bandschleifer auf Maß bringen - und dann kommt der Schweißverzug dazu. Hier ist dann unbedingt ein Mallengerüst - oder wie sich das nennt - nötig. Sonst geht gar nichts. Ich habe bis hierher 6 kg Epoxyd verwendet. Wieviel Schweißdraht und Schutzgas wären da nötig gewesen. Wenn Du mal richtig in Blech schwärmen willst, schau mal hier http://www.rogersmachine.net/Steamboat.html Gruß Rainer http://dampfkraft.de |

|

#78

|

||||

|

||||

|

moin Rainer

Danke für den interessanten link,aber der amerikanische freund macht es sich auch besonders schwer(sowohl das boot als auch die bauweise).um einen metallknickspanter strakend hin zu bekommen sollte man möglichst wenige mallspanten benutzen,aber über eine stimmige abwicklung der plattengänge verfügen(siehe vd.stadt,anton luft und andere)dann kommt das wie von selbst zusammen.In den bereichen wo die platten durch die formgebung nicht stark zueiander gebogen werden oder nur einen geringen knickwinkel bilden(z.b.scheer und kimmgang im vorschiffsdrittel)muss man geradehalter in form von T-profilen oder flacheisen eben neben der naht anheften,das sind dann materialien die man später zum basteln von kleinteilen benutzt oder verschrottet.Schau mal in mein profi-album hierr im BF da kann man erkennen was ich meine(naht scheer-kimmgang) gruss hein |

|

#79

|

||||

|

||||

|

Ja, ich war auch die letzten Tage aktiv, nur war da nicht so viel zu sehen. Deshalb jetzt eine Zusammenfassung.

Schäften:  anhalten  Habe zwei Rundungen angefräst, damit das Glas später gut von der Seitenplanke zum Deck hochgezogen werden kann. Verkleben  Gruß Rainer http://dampfkraft.de

|

||||

|

#80

|

||||

|

||||

|

Heute am Freitag, den 04.02.2011 habe ich die letzte der vier Leisten des Außenwegers verklebt. Auch am Bug habe ich schon etwas vorgearbeitet. Da geht es morgen weiter.

Gruß Rainer Dampfkraft.de

|

||||

|

#81

|

||||

|

||||

|

Irgendwie muß Dampfboot was mit Schraubzwingen zu tun haben

Bei Dampflokomotiven ist das nicht so.

__________________

Der Hübi, zu allem bereit, aber zu nix zu gebrauchen |

|

#82

|

|||||

|

|||||

|

Zitat:

- hier keine Nieten!

|

|||||

|

#83

|

||||

|

||||

|

Die Seitenplanken habe ich jetzt planmäßig wieder entfernt und mache mich weiter über die Versteifung der Bodengruppe her:

Auch im Bugbereich ist schon ein bischen mehr hineingewachsen: Die Zwingen halten gerade eine Verstärkungsleiste am Bugraumspant. Diese Leiste ist später gleichzeitig die "Türschwelle".  Gruß Rainer dampfkraft.de

|

||||

|

#84

|

||||

|

||||

|

Wahrscheinlich könnte man aus den Bildern auch schon einen stop-motion Film drehen - trotzdem bin ich natürlich froh/stolz über jedes eingeklebte Brettchen...

Hier die letzten Kimmstringer im Bugbereich eingeklebt. Ein zusätzlicher Spant vorne (unten). Weiße Probegrundierung in der Bodengruppe (oben).  Passe nun die ersten festen Bodenstückchen an, die nicht über die erste Kimmplanke hinaus ragen - die können also vor der Bordwand schon eingeklebt werden. Der Raum unter dem festen Bodenstück erhält Revisionslöcher für Kondenswasser etc...

|

||||

|

#85

|

||||

|

||||

|

Der letzte Spant im Bugbereich sitzt und die beiden Fußbodenteile sind verklebt. Der Bugraum muss jetzt "nur noch" geschliffen und lackiert werden.

Gruß Rainer www.dampfkraft.de

|

||||

|

#86

|

||||

|

||||

|

HAMMER!

Wahnsinn was ihr auf die Beine stellt. Eine Frage habe ich aber dennoch: - Wird der Kessel mit Kohle/Holz oder mit Gas befeuert? - Wie kommt das Speisewasser in den Kessel? Wird es manuell reingepumpt oder automatisch reingesaugt? - Wird dem Speisewasser irgendetwas zugesetzt? Ich denke, dass bei einer bestimmten Wasserhärte Ablagerungen im Kessel stattfinden, oder liege ich falsch? Viele Grüße Joh

__________________

Sie föhnt die Lockenwelle, er frönt der Nockenwelle. - Mit dem Wissen wächst der Zweifel

|

||||

|

#87

|

|||||

|

|||||

|

Zitat:

- Ich heize meist mit Braunkohlebriketts aus dem Baumarkt - die verbrennen nahezu ruß- und qualmfrei. Schöner ist fette Kohle, die richtig nach Dampflock riecht und mehr Power hat - die schwarzen Flocken im Qualm pflegen zwar euren weißen Kunstsoff - sieht aber nicht so hübsch aus... Holz geht auch, ist aber teuer (es sei den, mein Bruder bringt es aus seinem Wald mit) und nimmt doppelt so viel Platz ein. - An der Maschine ist eine Speisepumpe angebaut. Die fördert ein drehzahlabhängiges Volumen, also nahezu bedarfsgerecht, aber immer etwas zu viel - zur Sicherheit. Deshalb muß man immer den Wasserstand im Auge behalten und die Speisung für einige Zeit absperren - und natütlich auch wieder anstellen. - Anders als bei der Dampflock haben Dampfboote einen geschlossenen Wasserkreislauf - daher sind sie auch sehr leise. An Bord oder unter dem Rumpf ist ein wassergekühlter Kondensator vorhanden. Dort wird der Dampf kondensiert. Das dabei entstehende Vakuum zieht sogar noch merklich am Kolben und bringt zusätzliche Leistung. Das Kondenswasser wird in die Zisterne gepumpt, von der es anschließend wieder in den Kessel geht. Wenn man nicht zu viel pfeift oder zu viele Lässigkeiten (undichte Stellen) im System hat, benötigt man fast kein Frischwasser. Bei meinem Edelstahlkessel fahre ich daher ohne Kesselzusatz - Stahlkessel benötigen alleine zum Rostschutz schon Zusätze - auch ist deren poröse rostige Oberfläche anfälliger für Kalkansatz als die glatten Edelstahlbleche! Gruß Rainer

|

|||||

|

#88

|

|||

|

|||

|

Super und Danke für die Antwort !

Ich habe den Bericht nun nicht ausführlichst gelesen, aber die Dampfmaschine hast du selbst gebaut? Danke!

__________________

Sie föhnt die Lockenwelle, er frönt der Nockenwelle. - Mit dem Wissen wächst der Zweifel |

|

#89

|

|||

|

|||

|

[QUOTE=logic88;2145735]Super und Danke für die Antwort !

Ich habe den Bericht nun nicht ausführlichst gelesen, aber die Dampfmaschine hast du selbst gebaut oder von den unten von dir aufgeführten Links bezogen? Danke!

__________________

Sie föhnt die Lockenwelle, er frönt der Nockenwelle. - Mit dem Wissen wächst der Zweifel |

|

#90

|

||||

|

||||

|

Zitat:

Emma's Maschine habe ich aus 160 kg Bronzeguss selber gedreht und gefräst. Die Gußmodelle und einige Zeichnungen in inch hatte ein Freund einer englischen Wittwe abgekauft, deren man das in den 50gern entworfen hatte. Ich habe noch diverse Modifikationen an der Konstruktion und den Gußmodellen vorgenommen. Das Rami bekommt eine 1:2 Replika der Kaiserlichen Marinebeibootmaschinen. Mir lag eine kleine Dreiseitenansicht dieser MAschine vor. Daraus sind bisher schon eine 3D Zeichnungen mit Bewegungssimulation und Überlegungen zur Gußmodellgestaltung bei mir gewachsen. Gruß Rainer |

|

#91

|

||||

|

||||

|

Vom Bugraum habe ich jetzt mein Betätigungsfeld in den Kofferraum verlegt. Auch hier werden wieder Kimstringer und Spant eingeklebt. Diesmal habe ich alles mit 14 x 14 Kiefernholzdreiecksleisten und Epoxyd eingeklebt. Die leisten sind nur lose in das Epoxyd eingelegt. So "schwamm" die lange Leiste - unten im Bild - leicht auf und mußte mit den Schraubzwingen beschwert werden.

Die offene Bauweise ohen Seitenwände bewährt sich außerordentlich. Bücken oder ewiges Rein- und Raussteigen aus dem Rumpf entfällt. Das spart in Summe viel Zeit. Gruß Rainer http://dampfkraft.de |

|

#93

|

||||

|

||||

|

Hallo Kyrill,

danke der Nachfrage - hatte die letzten Tage noch andere Projekte zu bearbeiten, daher war es eine Weile stiller. Zwischenzeitlich habe ich wieder etwas am Zylinderkopf der Maschine rumgebastelt - und war mit meinen Entwürfen heute auch schon bei einem Gießer Der hat ein generelles OK für den doch etwas komplexen Kernaufbau gegeben - jetzt sind es aber noch viele Stunden Feintuning, bis ich alle Modellteile soweit im Detail durchkonstruiert und fertig gezeichnet habe, um mit dem Modellbau beginnen zu können. - das ist ja aber Maschinenbau und gehört hier eigentlich nicht in die Rubrik Bootsbau - vielleicht merkt es aber keiner ... Hier trotzdem mal die Draufsicht des Zylinderblocks. Das hellbraune Gebilde stellt das Gussteil dar. Die farbigen Klötze sind die Kernmarken am Gussmodell. Dabei bedeutet: braun = HD (Hochdruck) Zylinder, rot = HD Schieber, blau = ND (Niederdruck) Zylinder, grau = ND Schieber, grau klein = Kernstütze.  Und mal ein Schnitt, der den Blick in die eingegossenen Dampfkanäle frei gibt. Die Maschine hat fest eingegossene untere Zylinder- und Schieberdeckel - wie im Vorbild von 1900 ...  Gruß Rainer http://dampfkraft.de

|

||||

|

#94

|

||||

|

||||

|

Da ich mich mit Dampfmodellbau beschäftige sind die Pläne natürlich seht interessant, die Du da verfolgst! Auch wenn es Maschinenbau ist solltest du unbedingt weitere Teile der Maschine vorstellen. Ich klau da gerne mit den Augen... Auch wenn Gussteile für mich eher nicht in Frage kommen, da wir mehr aus dem Vollen gearbeitet.

__________________

Gruß Peter

|

||||

|

#95

|

||||

|

||||

|

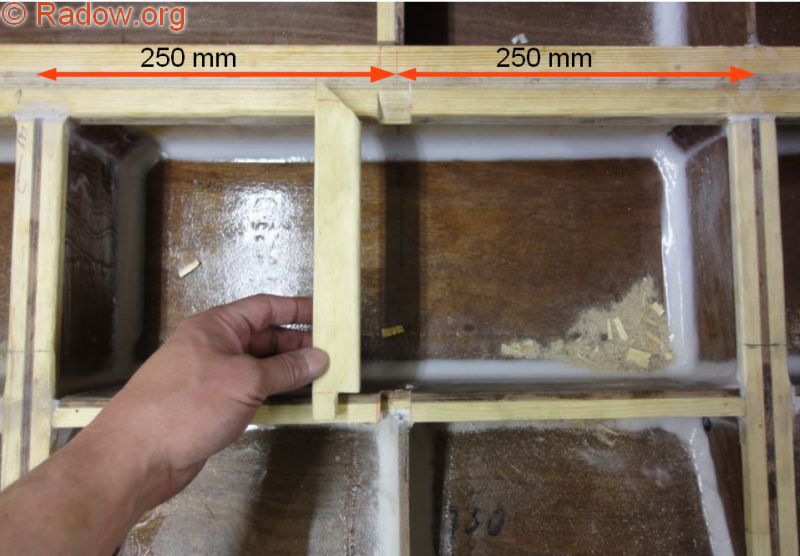

Habe den Stützabstand des Bodens überall auf max 250 mm verkleinert. So kann ich später den herausnehmbaren Bodenteil sehr leicht gestalten - bei diesem Projekt soll ja alles möglichst leicht werden

Die seitlichen Fussbodenteile, die fest verklebt werden, sind nun auch zugeschnitten und so weit wie möglich eingepasst:  Im mittelbereich des Bootes liegt der Fussboden genau auf höhe der 2. Kimmplankennaht. Dies gibt noch einmal eine extra Verstärkung.  Noch ein paar Fotos und etwas mehr Text zu dieser Arbeit wie immer auf meiner Seite dampfkraft.de unter: http://www.steamboating.de/rami/rami-de-3120.php gruß Rainer

|

||||

|

#96

|

||||

|

||||

|

Ey, Meister,

find dein Projekt saugeil.  Mal ne Frage, du hast die Wellenanlage schon drin, gibts vom Einbau hier im BF auch noch Bilder dazu oder willst du uns die verheimlichen? Gruß René

__________________

Alles hat ein Ende, nur die..... Der Weg ist das Ziel - NEIN - Die gute Stimmung beim Genuss des Weges ist das Ziel! (geklaut hier im BF

|

||||

|

#97

|

||||

|

||||

|

Zitat:

nein, du musst weder an dir noch an mir zweifeln Das auf den Fotos ist keine fertige Wellenanlage, sondern nur das nackte Niro-Steven-Rohr mit eben solch einer Welle - und es ist auch noch nicht eingeklebt. Aktuell bin ich noch am Kesselfundament und am Dampfzylinder tätig. Vor dem Einbau der Wellenanlage muss ich noch eine Schraube kaufen oder zaubern. Aber das schon mal als Vorgriff: es wird keine Bootswelle, sondern eine Maschinenbauerwelle - es kommen Kugellager mit anständiger Wellendichtung rein. Das hat sich bei anderen Dampfbooten auch schon bewährt. Gummilager sind bei den niedriegen Drehzahlen der Dampfmaschine 200 - max. 400 U/min und wegen der nötigen Wasserschmierung - man muss so ein Boot ja auchmal auf Dampftreffen für einige Zeit auf dem Trockenen vorführen - ungeeignet. Bronzegleitlager hätten dann auch das Schmierungsproblem und benötigen eine gute Wellendichtung - wenn sie nicht ständig Öl an das Wasser abgeben sollen - vielleicht kann man später E100 Kraftstoff zum Schmieren nehmen, aber der ist ja noch nicht auf dem Markt. So kann man auch gleich auf Kugellager über gehen. Es gibt ja rostresistente Modelle, die nicht die Welt kosten, also auch mal gewechselt werden können. Ich spare mir damit auch das separate Drucklager, das ist dann gleich im Stevenrohr mit drin - gut eingeklebt ist das Stevenrohr ja ohnehin - und bei meinem ca. 1 KW Wellenleistung drückt da auch nicht zu viel ... Wenn es so weit ist stelle ich natürlich alles hier vor - versprochen. Gruß Rainer Geändert von Dampfboot (18.04.2011 um 18:39 Uhr) Grund: Dt. R. |

|

#98

|

||||

|

||||

|

Habe jetzt die Verschraubung des ca. 100 kg Kesselchens mit der Bodengruppe realisiert (auf dem Foto nur der untere Teil mit Feuerloch und Aschekasten montiert - dadrauf kommt dann noch der Druckbehälter).

Vier Gummilager sollen die Stöße auf der Autobahn abfangen:  Der Alu-Rahmen stützt sich über 10 Stück M8 Schrauben in die Holzkonstruktion ab - völlig überdimensioniert, dient dies zur gleichmäßigen Krafteinleitung.  Jetzt müssen noch ein paar Schmutzfangbleche entworfen werden  Etwas mehr Text dazu auf meiner Seite http://www.steamboating.de/rami/rami-de-6100.php Gruß Rainer

|

||||

|

#99

|

||||

|

||||

|

Da zieh ich den Hut vor!

Was für eine Leistung. Da sieht man es Boot bauen mit Maschine macht auch Spaß. Gruß Georg

|

||||

|

#100

|

||||

|

||||

|

Hallo Böötler,

hier nur mal schnell ein Hinweis, warum mein RaMi etwas langsamer voran geht. Emma braucht eine neue Volllackierung - Anfank Juni will ich von Bremen wieder über Weser, Küstenkanal, Dortmund-Ems-Kanal und Mittellandkanal zurück nach Hannover fahren - und im Herbst zum Winterlager nach Rheinsberg - da soll doch als frisch aussehen... Gruß Rainer Vorne ist der Dachrand auf diesem Foto schon das erste mal lackiert - hinten noch nicht...

|

||||

|

|

|