|

|

|||||||

| Restaurationen Refits, Lackierungen, GFK-Arbeiten, Reparaturen und Umbauten von Booten aller Art. |

|

|

|

Themen-Optionen |

|

#126

|

||||

|

||||

|

Zitat:

Da haben wir noch viel Zeit zum drüber nachdenken, bis ich damit fertig bin

__________________

"Ich kann es dir erklären, aber ich kann es nicht für dich verstehen" Viele Grüße, Markus Geändert von Rot-Runner (18.04.2024 um 19:44 Uhr) |

|

#127

|

||||

|

||||

|

Zitat:

Und ja... ich hab auch n Wassernebel am Heck - bzw n Kalknebel eher Fotos kommen gleich wieder... Muss mal gucken, mit was ich weitermache - hab ja immer alles bissle kreuz & quer gebaut, was eher der Übersicht dann abträglich ist...

__________________

"Ich kann es dir erklären, aber ich kann es nicht für dich verstehen" Viele Grüße, Markus |

|

#128

|

||||

|

||||

|

Das mittlere Bodenstück ist also nun soweit mal fertig (ein paar Details fehlen noch).

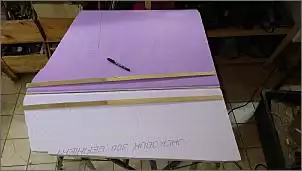

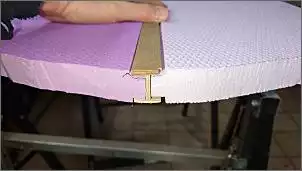

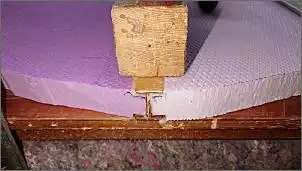

Weiter ging es mit dem rechten Bodenteil, welches aus einem fest eingeklebten Rand, einer Platte zum einschieben und den Klappen über den langen Bodenfächern zwischen den Stringern bestehen soll. Erstmal planen und messen, viel grübeln über Detaillösungen....  Aus der einst zugesägten Platte die Einzelteile ausgesägt.   Einzelne Teile im Boot angepasst  Eingepasst und angeklebt:   Auch das einzuschiebende Teil nebenbei begonnen - da dies unter den Rand des zuvor begonnen Randstücks untergeschoben wird, ich aber einen ebenen Boden möchte, entsprechend den Randbereich abgesetzt. Dazu 40mm breite 3mm-Leisten unter dem Randbereich der Bodenplatte angeklebt  Randstück und im Hintergrund das einzuschiebende Teil mit dem abgesetzten Rand  So zum besseren Verständnis, was ich da plane:  ...und eingeschoben. Die Teile liegen natürlich auf dem Kopf:  Gleiches Bild etwas später aufgenommen - hier ist bereits am Einschub die Randleiste aufgeklebt. Die einzelnen Leisten sind auch immer einzeln verklebt, da ich diese ja immer mittels geraden Schienen und Balken fixieren muss, damit sie später auch gerade sind - oftmals tagelange Arbeit logischerweise.  Das Randstück im Boot - hinten steht es etwas hoch, das wird beim einkleben irgendwann dann natürlich entsprechend verspannt.

__________________

"Ich kann es dir erklären, aber ich kann es nicht für dich verstehen" Viele Grüße, Markus

|

||||

|

#129

|

||||

|

||||

|

So hohl kann ich das natürlich nicht einkleben, daher die Lücken wieder mit Styrodur gefüllt

Das Schiebestück - an dessen Innenseite müssen ja die Klappen über den Bodenfächern befestigt werden. Diese Konstruktion hat mehrere Vorteile, dazu aber später. Die Scharnierarme sollen später in den Klappen sein, daher benötige ich logischerweise in dem Schiebestück ein Lager - dies besteht aus einem Kunststoffrohr. Zuerst dachte ich über VA nach, allerdings wird zuerst das Rohr komplett eingeklebt und erst nachher die Ausschnitte ausgesägt - VA kann ich mit der Tischkreissäge nicht sägen, ausserdem würde es dabei auch zu heiss werden und das Epoxy drumrum beschädigen. Alu ist auch nicht viel besser, wäre aber möglich gewesen - allerdings könnte es im Bodenbereich auch mal Salzwasserkontakt geben, dann blüht mir das Rohr auf. Kunststoff ist da am praktischsten, zumal da ja keine mechanische Belastung drauf sein wird. Später wird ja nur eine Achse eingeschoben, in welcher die Scharnierarme der Klappen geführt sein werden.  Das Schiebestück ist rund 130cm lang, ich hatte aber nur Meterware von dem Rohr gefunden, daher musste ich anstückeln. Um zu verhindern, daß beim einkleben ein Versatz entsteht, habe ich eine M10-Gewindestange eingeschoben. Diese sorgt ausserdem dafür, daß das Rohr später auch gerade sein wird  ...und damit kein Harz diese Stange für immer & ewig da drin fixiert, ein kurzes Stück Kreppband umgewickelt  Dann das Rohr in den Randbereich eingeklebt. Die Holzstückchen auf dem Bild sind später die Stellen, wo die Ausschnitte für die Scharnierarme sitzen werden. Sie sind aus 12mm-Multiplex - mit der Tischkreissäge werde ich dann mittig ca. 4mm breite Einschnitte machen, deren Ränder dann aus Holz sind und nicht aus Styrodur.   Das kommt nämlich wieder als Lückenfüller rein. Hier sieht man auch die Aufteilung der 4 Scharniere für die beiden Klappen, welche unterschiedliche Längen haben (wie kürzlich erläutert)

__________________

"Ich kann es dir erklären, aber ich kann es nicht für dich verstehen" Viele Grüße, Markus

|

||||

|

#130

|

||||

|

||||

|

Am inneren Rand, wo die Klappen sind, brauche ich noch einen 20mm-überstehenden Rand. Dieser ensteht wieder aus einer 40mm-breiten 3mm-Platte, welche später (nicht auf den Bildern) zusätzlich einen weiteren 3mm-Streifen in 20mm Breite aufgeklebt bekommt, so daß der überstehende Rand 6mm dick ist... (auf der Gegenseite an der mittleren Platte ist dieser Rand ebenfalls... die Klappen liegen also rechts und links jeweils auf diesen Rändern auf). Übrigens ist das überstehende Rohr Absicht: es wird später abgesägt und plan verschliffen. Das hat den Vorteil, daß beim einkleben kein Harz im Rohr ist und ausserdem das Rohr ringsum sauber eingeklebt ist

Probeeinpassen im Boot - aussen das Randstück, welches später fest eingeklebt wird, der Einschub liegt im Bereich der Klappen.  ...einschieben...  ...eingeschoben:  Durch das Loch in der Wand der Rückbank betrachtet sieht man gut die Öffnung, in welcher die Klappen später sitzen werden. Diese Öffnung ist so breit, daß der Einschub hineinpasst - das ist wichtig, da die Klappen vor dem einschieben an dem EInschub befestigt werden und in hochgeklapptem Zustand kann man den Einschub einlegen und einschieben, dann die Klappen runterklappen - ich kann also die Seitenteile und das Mittelstück über dem Tank unabhängig voneinander jederzeit entnehmen. Die 20mm breiten Ränder an der mittleren Platte und an den Einschüben (links folgt ja noch) liegen genau auf den Stringern - dort werden dann metrische Gewindehülsen in die Stringer eingeklebt und durch diesen Rand dann die Bodenplatten mit Senkschrauben fixiert.  Aus dem Kajüteingang aus betrachtet:

__________________

"Ich kann es dir erklären, aber ich kann es nicht für dich verstehen" Viele Grüße, Markus

|

||||

|

#131

|

||||

|

||||

|

Nachdem das alles passt, dann den Einschub unten noch mit einer Lage 320g-Gewebe laminiert inkl. Abreissgewebe

Dann die besagten Ausschnitte für die Klappenscharniere eingesägt   Anschliessend mit dünnflüssigem Grundierharz alle Teile grundiert und auf das noch klebrige Grundierharz an den beweglichen Teilen einen 2k-Lack aufgewalzt  Der Lack ist als Test gedacht - es ist ein Lack, welcher eigentlich in eine Negativform eingebracht wird als erste Schicht für farbige Teile, UV-stabil ausserdem. Das ganze Boot soll innen ja noch auslackiert werden, im Idealfall mit maximal 2 Anstrichen bestehend aus Grundierung und Farbe ohne Zwischenschliff. Der Lack ist eigentlich zum sprühen gedacht und daher sehr dünnflüssig. Erste Versuche waren eher durchsichtig, ähnlich einer Lasur. Daher hab ich den Lack beim nächsten Test mit Thixotropierpuler etwas eingedickt und konnte ihn dann walzen mit ausreichend deckendem Erfolg. Die farbigen Plattenteile sind also eine Art Testobjekt gleichzeitig, da ich sie ja jederzeit wieder schleifen kann (und werde). Ausserdem kann ich dann gleichzeitig testen, wie abriebfest und stabil das ist, da ich auf den Platten ja noch viel rumlaufen werde   Die Platte hier hat etwas mehr als einen halben Monat in Anspruch genommen - es ist September 2023 Ach ja - warum überhaupt der Aufwand mit dem Einschub...? Wie schon erwähnt, mag ich keine unzugänglichen Hohlräume.

__________________

"Ich kann es dir erklären, aber ich kann es nicht für dich verstehen" Viele Grüße, Markus

|

||||

|

#132

|

||||

|

||||

|

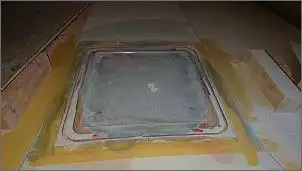

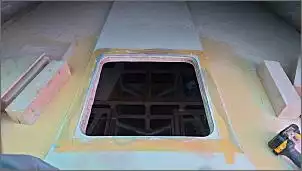

Bodenplatten sind ja recht und gut, aber ich will in der Kajüte ja auch weiterkommen - dazu brauche ich den Lukenausschnitt vorher, was wiederum eine Luke vorraussetzt.

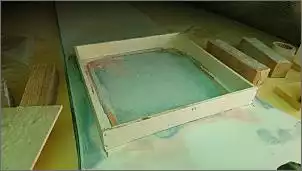

Im April 2023 hatte ich das Deck soweit mal fertig geschliffen, gespachtelt und den ehemaligen Lukenausschnitt somit rückgängig gemacht.    Nun wurde es aber zwischenzeitlich Juni und ich wollte weitermachen... tja, blöd - das alles war ja nur gespachtelt und gefüllert - ich brauchte lediglich eine saubere Oberfläche, nicht aber ein festes Deck. Durch die sommerlichen Temperaturen hatten sich aber an den Kontaktstellen Risse gebildet   Besonders ärgerlich, da die vorherigen Arbeiten sehr aufwendig waren infolge eines falschen Lacks zwischendurch, was mich richtig Zeit und vor allem Nerven gekostet hat, da sich Lackschichten nicht vertragen hatten. Aber hilft ja alles nichts - mit dem Dremel die Risse grob geöffnet   ...und wieder mit Harz gefüllt, verschliffen, gespachtelt, geschliffen, gespachtelt usw usw usw.  Irgendwann hatte ich keinen Nerv mehr und vermutete mehr eine brauchbare Oberfläche, als daß ich es wußte. Ich beschloß jedenfalls mal eine Negativform zu erstellen - absolutes Neuland für mich! Zuerst erstellte ich einen Rahmen, dessen Auflagekanten der Decksform entsprechen und welcher ausserdem ein Übermaß gegenüber der späteren Luke hat  Dann mit Kreppband exakt die Aussenkanten des Rahmens abgeklebt und den Bereich innerhalb mehrmals eingewachst  Anschliessend mit eingedicktem Epoxy den Rahmen aufgeklebt, damit dieser gegenüber dem Deck abdichtet und das Harz angelieren lassen. Dann eingefärbtes Harz aufgewalzt und wieder angelieren lassen - später dann Gewebe und alles mögliche inkl. einer Holzplatte und Styrodur eingeklebt, um eine möglichst stabile und massive Begativform zu erhalten.  Diese hab ich dann ein paar Tage aushärten lassen, bis ich sie entfernt habe (was gar nicht so einfach war, weil ich zuerst keinen Ansatzpunkt zum anheben hatte... wie gesagt -war die erste Negativform)

__________________

"Ich kann es dir erklären, aber ich kann es nicht für dich verstehen" Viele Grüße, Markus Geändert von Rot-Runner (19.04.2024 um 21:55 Uhr)

|

||||

|

#133

|

||||

|

||||

|

Die Form war vielversprechend, aber nicht perfekt. Für den ersten Versuch war ich aber sehr zufrieden. Ich beschloß, eine neue Form zu erstellen, zuvor wollte ich aber testen, wie das mit der Positivform so klappt und einfach mal n Teststück laminiert.

Ebenfalls zufriedenstellend. Ich hab anschliessend das noch dicker laminiert, mit der Stichsäge mal ausgeägt... einfach mal testen.

__________________

"Ich kann es dir erklären, aber ich kann es nicht für dich verstehen" Viele Grüße, Markus

|

||||

|

#134

|

||||

|

||||

|

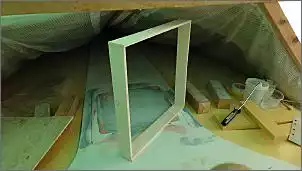

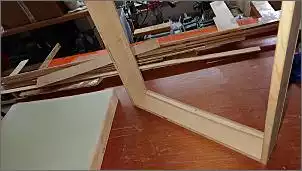

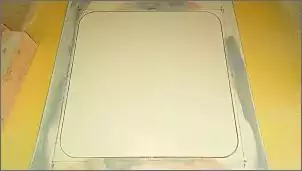

Dann also wieder eine neue Form gebaut

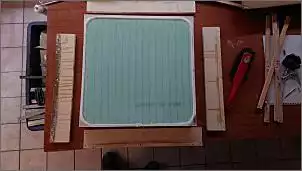

Dieses Mal die Erfahrungen von der ersten Form umgesetzt und kleine Fehler behoben - vom Prinzip her aber gleicher Vorgang mit ein paar kleinen Verbesserungen  ...und eine bessere Oberfläche erhalten, welche auch bis in die Ränder hinein sauber ist:  Form gesäubert, von überschüssigem Harz bereinigt  Dann mit vier weiteren Holzstücken...  ...einen Rahmen um die Form erstellt   Dann die leicht gekrümmten Kanten der Form angezeichnet...  ...und kleine, dünne Holzleisten erstellt, die dieser Form entsprechen  Diese dann innen eingeschaubt..  ...so daß sie exakt auf der Form aufliegen

__________________

"Ich kann es dir erklären, aber ich kann es nicht für dich verstehen" Viele Grüße, Markus

|

||||

|

#135

|

||||

|

||||

|

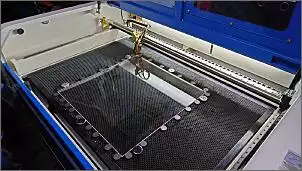

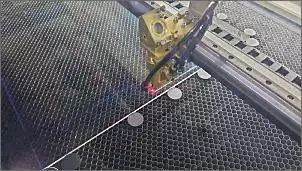

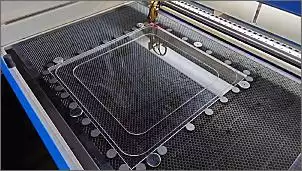

Jetzt kam ne sehr praktische Sache ins Spiel: Ein Bekannter ist stolzer Besitzer eines Lasers - damit aus 4mm-Acrylglasplatten (Acryl deswegen, weil das der Laser schneiden kann) Rahmenstücke erstellt (und gleich noch eine Schablone für die Oberfräse) - so genau kann man natürlich niemals mit der Stichsäge sägen. Diese absolute Präzision war aber Grundlage für mein Vorhaben

Keinen direkten Sinn, aber einfach weils geht (mich aber später zu einer Idee inspirierte, welche mir jetzt noch graue Haare wachsen lässt):  Auf jeden Fall erstellten wir damit 4 identische Rahmenstücke, welche ich aufeinandergelegt habe - hätte ich statt 4 dünnen Platten eine dicke Platte genommen, hätte sie sich nicht in die leichte Krümmung der Form einbiegen können.   Dann den Rahmen aufgesetzt - die kleinen Leisten drücken dabei die Rahmenplatten in die Form hinein   Dann wieder Gewebe, Gruschd und Zeug zugeschnitten   ...und eine Luke laminiert  Nach dem aushärten den Rahmen seitlich abgeschraubt (abziehen geht nicht, da Harz zwischen Form und Rahmen läuft und trotz wachsen das gut genug verbindet, daß man den Rahmen nicht abziehen kann)

__________________

"Ich kann es dir erklären, aber ich kann es nicht für dich verstehen" Viele Grüße, Markus

|

||||

|

#136

|

||||

|

||||

|

Die Acrylrahmenstücke habe ich nicht bzw. nicht alle zerstörungsfrei rausbekommen. Aber die Form war klasse! Und mit rund 12mm verdammt dick und rund 2,6Kg schwer - ich hatte mal wieder ne Panzerplatte erstellt.

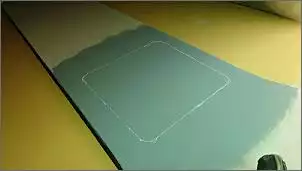

Ausserdem hatte ich das eingefärbte Deckschichtharz zu dünn erstellt und es war keine saubere Färbung, was zwar relativ egal war, da ja eh später alles lackiert werden muss - aber ich beschloß eine weitere Form zu erstellen. Dünner und mit mehr Farbschicht, da die erste Platte unnötig überstabil war. Wie gesagt, ist meine erste Form..   Ränder bereinigt und verschliffen  Derweil nutzte ich die mit dem Laser erstellte Schablone und fräste eine Nut in das Deck   Da die Luke ja in dem Deck liegt, muss ich mir Gedanken machen, wie ich verhindere, daß Wasser reinläuft - die Ränder bekomme ich nicht dicht, daher benötige ich eine Drainage mit dahinter- und erhöht liegender Dichtung. Dazu aber später... aussen wollte ich jedenfalls einen umlaufenden Rand erstmal, auf welchem der Lukendeckel aufliegen kann   Ich war mir zuvor nicht sicher, wie gut die Schablone die Fräse führen wird und war vom Ergebnis begeistert  Anschliessend entlang der innenliegenden Kante der Fräsnut mit der Stichsäge und schräg gestelltem Sägeblatt den Ausschnitt ausgesägt - dort sollte ein noch zu erstellender Rahmen eingeklebt werden, welcher die Drainage und erhöhte Dichtfläche beinhaltet - und daher die schräge Kante, damit sich das auch mechanisch verkeilt.    So ganz zufrieden war ich damit aber nicht, aber da konnte ich später drüber nachdenken.

__________________

"Ich kann es dir erklären, aber ich kann es nicht für dich verstehen" Viele Grüße, Markus

|

||||

|

#137

|

||||

|

||||

|

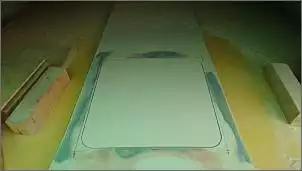

Tja - und dann kam der große Moment, ob das alles auch so passt. Und wie!

DAS war ganz großes Kino erstmal! Das erste Mal ein geschliffenes Deck hatte ich im April 2023, dann das final geschliffene Deck im Juni 2023 - jetzt war Mitte Dezember 2023. Die Idee, dies so zu erstellen, ging irgendwann auf Mitte 2021 zurück - ohne zu wissen, ob das alles klappen wird und ohne zu wissen, wie ich das überhaupt erstellen will. Die vielen, vielen kleinen Details, welche letztendlich notwendig waren, hatten mir zwischendurch enormes Kopfzerbrechen beschert. Das Ergebnis hat mich dann fast schon umgehauen!

__________________

"Ich kann es dir erklären, aber ich kann es nicht für dich verstehen" Viele Grüße, Markus Geändert von Rot-Runner (20.04.2024 um 13:29 Uhr)

|

||||

|

#138

|

||||

|

||||

|

Sieht alles sehr Gut aus. Finde Deinen Bericht sehr spannend. Bin auf das Ergebnis gespannt.

Gruß Chris

|

||||

|

#139

|

|||||

|

|||||

|

Zitat:

Und ja... ich bin auch gespannt.

__________________

"Ich kann es dir erklären, aber ich kann es nicht für dich verstehen" Viele Grüße, Markus

|

|||||

|

#140

|

||||

|

||||

|

Also mal ehrlich..

Jedes mal wenn ich einen neuen Beitrag von dir lese, denke ich mir : Wow, der Gipfel ist erreicht. Bei jedem neuen weiteren Post setzt du aber immer und immer wieder einen drauf, einfach unglaublich! Sehr spannend dein Projekt zu verfolgen Beste Grüße

__________________

- '74 Glastron V184

|

||||

|

#141

|

||||

|

||||

|

Zitat:

Vieles, was ich hier mache bzw. gemacht habe, hätte ich zu Beginn des Projektes nicht gemacht oder erst gar nicht drüber nachgedacht - man wächst mit seinen Erfahrungen usw und vor allem auch mit den Inspirationen von anderen. Auch kommen mehr Werkzeuge wieder dazu, wenn man Beiträge anderer Mitglieder liest, was wiederum zu neuen Möglichkeiten führt. Die Luke ist aber schon so in etwa ein gewisser Zenit bisher - zumindest für mich persönlich. Da gibts hier ja noch ganz andere Projekte, bei welchen ich raus wäre. Was man aber immer wieder beobachten kann, ist genau diese Lernkurve oftmals, wenn man einige User längers verfolgt (klingt jetzt etwas nach stalken... so meine ich das natürlich nicht) - viele haben mit kleinen, simplen Sachen begonnen und später irre Dinger gemacht. Ein paar witzige Sachen kommen hier noch - und fertig bin ich ja ausserdem noch lange nicht. Ich freu mich zB schon auf die Elektrik, welche irgendwann ma EInzug halten wird. Da tobe ich mich auch gern aus

__________________

"Ich kann es dir erklären, aber ich kann es nicht für dich verstehen" Viele Grüße, Markus |

|

#142

|

||||

|

||||

|

Nebenbei hatte ich noch den linken Bodenbereich gebaut - im Prinzip natürlich gleiche Konstruktion wie rechts, eigentlich sogar simpler, da die seitliche Begrenzung gerade und nicht so verschachtelt ist - aber dennoch aufwendig, da hier ja die Führungen für die Rollkühlbox reinkommen.

Zuerst aber mal simpel die Plattenteile ausgeschnitten - der Bereich für die beiden Klappen ist nicht auf dem Bild, da die Klappen später erst folgen.  Der Einschub ist bereits zweigeteilt für die Führungsschiene, ansonsten übliches Teilewirrwar.  Einkleben zweier Holzleisten, damit diese wieder gerade sind (und auch die Platte selbst gerade ist - wie man auf den vorherigen Bildern sieht, ist das alles etwas verzogen)  Weitere Leisten im Rahmenstück  Eine Hälfte des Schiebestücks, welches zuerst mal zweigeteilt gebaut wird, da mittig die Führungsschiene verläuft. Man sieht wieder die Absätze, wo das Teil unter das Randstück untergeschoben wird (liegt auf dem Kopf)  Füllstück aus Styrodur  Tja, und zuweilen klappt das mit dem Denken auch nicht immer   Gleiches Teil, neu gemacht und eingeklebt - das verspannen der Teile ist zuweilen ne kreative Aufgabe - soll ja alles gerade und im richtigen Winkel sein  Wieder das Kunststoffrohr für die Gelenkachse, wie beim rechten Bodenstück  Einkleben eines Styrodurteils  Die beiden Hälften des Schiebestücks werden mittels der 80mm breiten Leiste verbunden. Die Führungsschiene ist also 40mm breit und rund 30mm tief. Relativ großzügig, aber da ich mal wieder nicht alles restlos durchgeplant habe, ist hier noch genug Luft, um irgendwas einzulegen... zumal der Teppich da mit rein muss und ich noch nicht so recht weiß, wie ich ihn darin befestige (verkleben will ich ihn nicht).

__________________

"Ich kann es dir erklären, aber ich kann es nicht für dich verstehen" Viele Grüße, Markus

|

||||

|

#143

|

||||

|

||||

|

Auch in dieses Teil kommt natürlich wieder ein auf der Tischkreissäge zugeschnittenes Styrodurteil

Die beiden fast fertigen Einzelteile für das Schiebestück (ich hatte vergessen, die Holzteilchen für die Ausschnitte für die Scharniere der Klappen einzukleben... dazu habe ich später mittels Fräse das Styrodur ausgefräst und die Teil dann eingeklebt - geht auch)   Dann das erwähnte 80mm breite Brettchen als Verbindungssteg  ...und wieder die zusätzlich überstehende Randleiste im Bereich der Klappen  Soweit passt das mal   Von unten auch wieder laminiert und Abreissgewebe. Die Einschnitte für die Scharniere sind noch nicht erfolgt  Das Rahmenstück war auf dem Bild zuvor noch durchgängig - hier habe ich auch noch die beiden Einschnitte eingeklebt. Es war aber einfacher, zuerst das Teil am Stück zu erstellen. Hier sind auch die Einschnitte für die Scharniere bereits vorhanden. Anschliessend geprüft, ob das alles soweit passt   Die Kanten der Führungsschiene habe ich mittels Oberfräse noch abgerundet

__________________

"Ich kann es dir erklären, aber ich kann es nicht für dich verstehen" Viele Grüße, Markus

|

||||

|

#144

|

||||

|

||||

|

Dann auch dieses Teil farbig gemacht

Das war letztendlich dann auch schon Januar 2024 - begonnen habe ich das Bodenstück Mitte Oktober 2023... An sich ist das nicht sonderlich kompliziert, aber da ich nahezug alle Leisten immer einzeln kleben muss, zieht das natürlich ewig, da man ja immer einen Tag abwarten muss, bis es ausgehärtet ist. llerdings war das immer so n kleine Nach-Feierabend-Tätigkeit... In etwa hier endete das andere Forum, in welchem ich das ganze Projekt tagesaktuell beschrieben hatte. Es war Beitrag Nr. 855 auf Seite 60 ... hier bin ich jetzt auf Seite 6. Es ist bisher also alles sehr komprimiert dargestellt und diverse Kleinigkeiten habe ich gleich ganz übersprungen.

__________________

"Ich kann es dir erklären, aber ich kann es nicht für dich verstehen" Viele Grüße, Markus Geändert von Rot-Runner (21.04.2024 um 19:19 Uhr)

|

||||

|

#145

|

||||

|

||||

|

Ey, es hält dich keiner auf das noch detaillierter zu beschreiben 😂😇

|

|

#146

|

||||

|

||||

|

moin Markus Jopie endlich kriege ich ach was neues.....warum auch immer das andere Forum ohne Vorankündigung gestorben ist....

|

|

#147

|

||||

|

||||

|

Ich denke mal, daß das einige eh schon überfordert mit den vielen Bildern - ausserdem will ich auch irgendwann im Jetzt ankommen. Mir fehlen die Inspirationen und Ideen zuweilen, wenn ich mal feststecke

__________________

"Ich kann es dir erklären, aber ich kann es nicht für dich verstehen" Viele Grüße, Markus

|

||||

|

#148

|

|||||

|

|||||

|

Zitat:

__________________

"Ich kann es dir erklären, aber ich kann es nicht für dich verstehen" Viele Grüße, Markus

|

|||||

|

#149

|

||||

|

||||

|

Immer diese Zeitsprünge mit uns alten Leuten ...

__________________

Liebe Grüße von der Lahn, Roland |

|

#150

|

||||

|

||||

|

Nachdem der Lukenausschnitt nun vorhanden war, konnte ich auch innen in der Kajüte weitermachen.

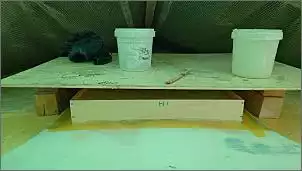

Zuerst brauchte ich eine Wand, die im Idealfall nichts wiegt und stabil ist. Also mal wieder Styrodur genommen - ob das jetzt 20 oder 30mm sind, weiß ich grad gar nicht. Die Platten sind immer 120x60 - zuweilen n paar cm mehr, aber nicht wesentlich. Ich muss also 2 Platten verbinden - könnte man einfach auf Stoß zusammenkleben, man kann aber auch 3mm-Holzleisten so einkleben, daß man wieder das bekannte Doppel-T hat. Die asymmetrische Aufteilung beruht auf ein wenig Faulheit, aber eigentlich eher aus praktischem Grund, folgt aber zum besseren Verständniss später   Übliche Vorgehensweise beim zusammenkleben   Und da soll die Wand später sein - die Trennwand für den Toilettenraum. Das Doppel-T da oben ist praktisch, da man mit dem Rücken zur Wand sitzt und sich dann anlehnen kann... wie immer weiß ich ja vorher nicht, wie stabil sowas wird (als alles eingeklebt war, stellte sich heraus, daß das eine richtig harte Wand ist - ich bin da selbst immer wieder überrascht)  Die Aussenkante leicht abgerundet - also die Ecke des Toilettenraums  Dann nacheinander die beiden Seiten laminiert und Abreissgewebe drauf  Wie schon erwähnt, bin ich nicht ganz chronologisch - hier sieht man auch noch das Randstück der linken Bodenplatte  So passt das... eingeklebt ist die Wand noch nicht auf dem Bild

__________________

"Ich kann es dir erklären, aber ich kann es nicht für dich verstehen" Viele Grüße, Markus

|

||||

|

|

|

Ähnliche Themen

Ähnliche Themen

|

||||

| Thema | Autor | Forum | Antworten | Letzter Beitrag |

| Glühzeit-Steuergerät Bosch 0 281 003 099 | Grundel | Motoren und Antriebstechnik | 3 | 23.03.2021 12:14 |

| pictons neue 21ft checkmate Starflite, Liegeplatzbau und Dackelzucht | Picton14ft | Offshore | 2773 | 04.02.2018 10:41 |

| Oceanis 281 | joma64 | Allgemeines zum Boot | 1 | 12.12.2011 16:54 |

| Suche Checkmate Besitzer oder Verkäufer!!! | Stephan6 | Allgemeines zum Boot | 8 | 15.08.2005 00:33 |