|

|

#176

|

|||

|

|||

|

Ich denke, man macht sich am PC streckenweise schon bekloppt.....

|

|

#177

|

||||

|

||||

|

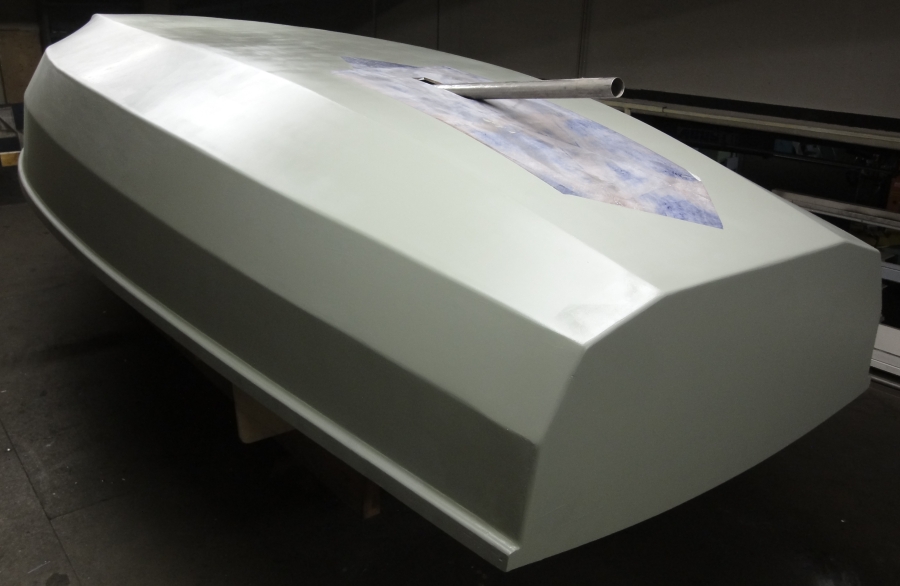

Habe mich zum Schleifen heute (18.07.2012) einfach auf den Rumpf gesetzt. Das ging ganz gut. Nun ist also das ganze Schiff einmal geschliffen, gespachtelt und grundiert. Es werden wohl aber doch noch einige Schleifdurchgänge folgen müssen - das kommt nach dem Urlaub dran...

Für's Foto habe ich schon einmal das Stevenrohr in den Rumpf gesteckt. Dazwischen muss ich noch das Totholz einbauen. Deshalb ist der Boden in diesem Bereich auch noch nicht grundiert.  Und noch ein Blick vom Heck aus gesehen ohne Stevenrohr.  Und was ist das?  Erraten? Ich kämpfe ja auf mehreren Baustellen - parallel zum Boot habe ich heute auch das Gußmodell (Ober- und Unterhälfte)für die Z-Achse meiner Hobbyfräse gestrichen. Damit werden dann die Dampfmaschinenteile CNC-gefräst. Gruß Rainer www.steamboating.de Geändert von Dampfboot (19.07.2012 um 10:06 Uhr)

|

||||

|

#178

|

||||

|

||||

|

Hallo Mitmenschen,

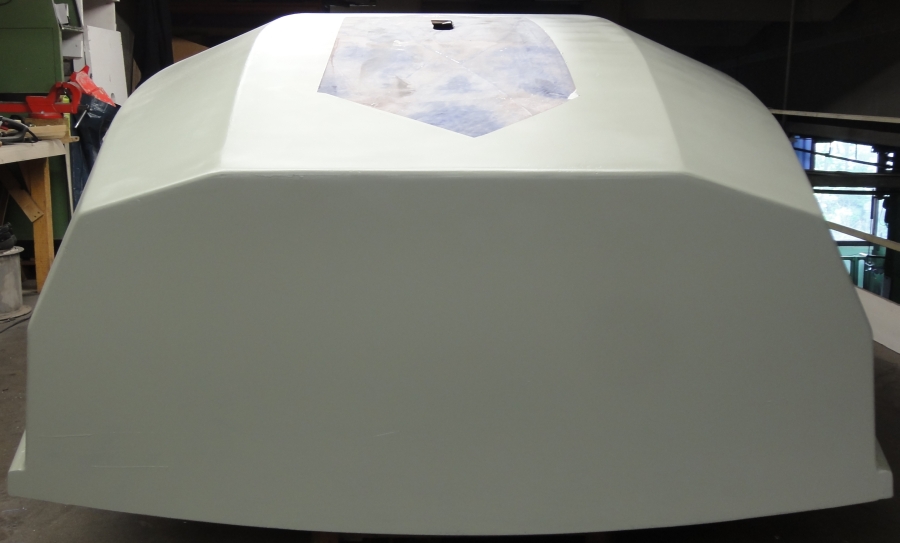

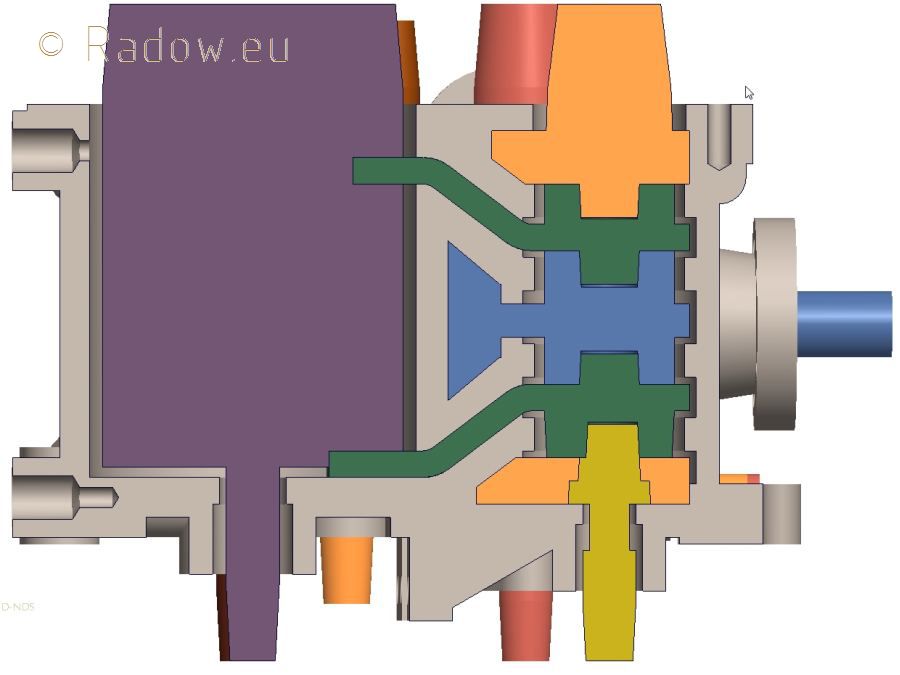

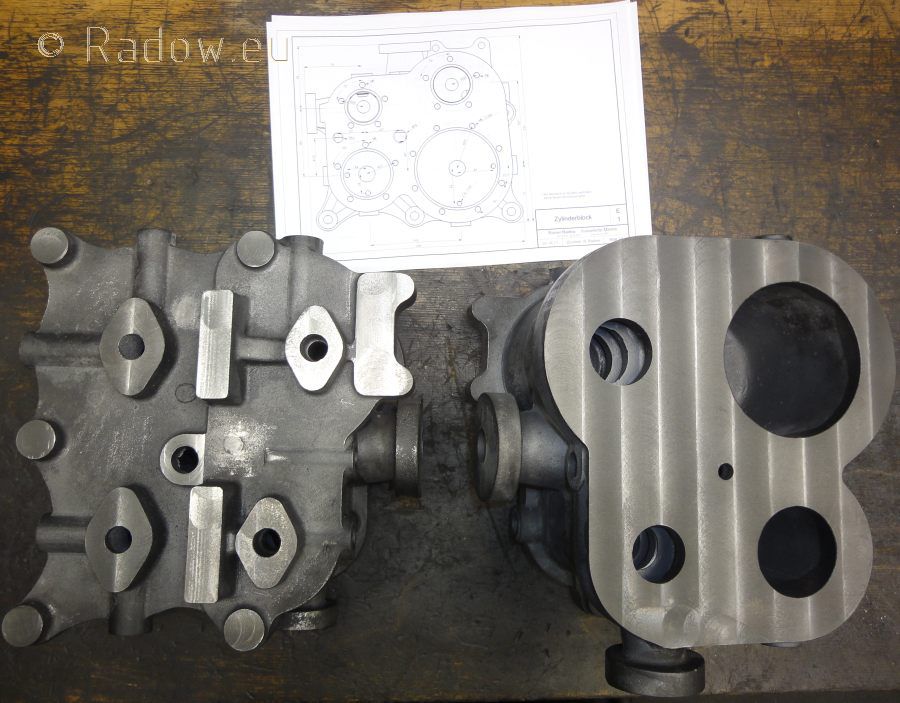

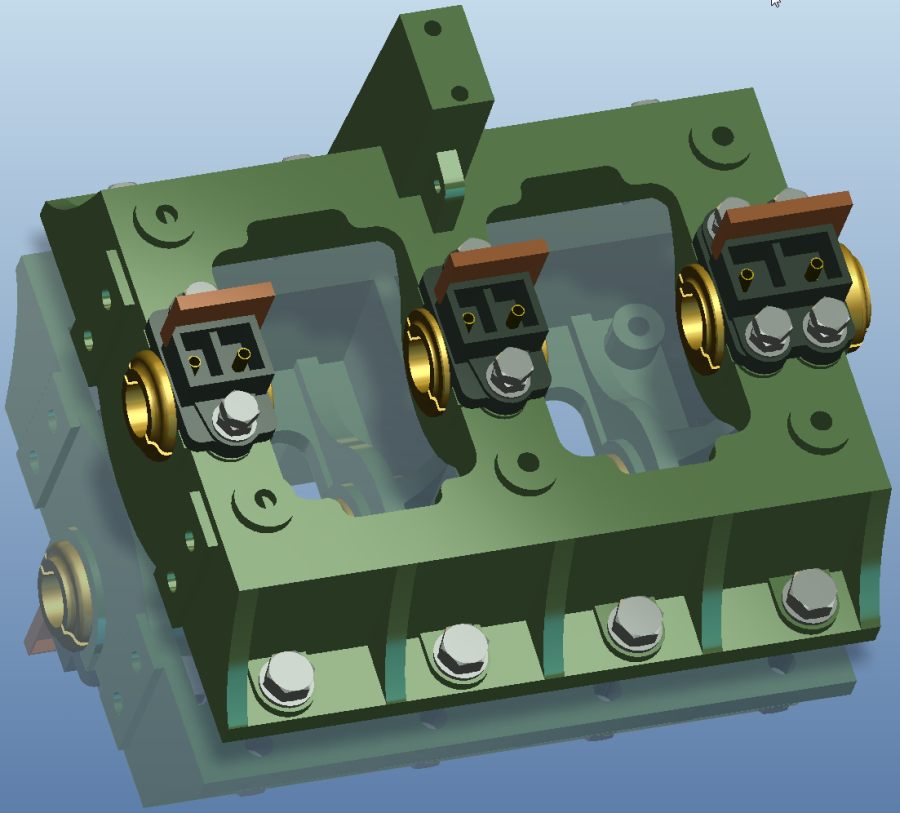

war die letzte Zeit nicht untätig und kann wieder von einem kleinen (großen) Schritt berichten. Ich habe gerade meine selbstgebauten Cylinderblöcke der Dampfmaschine in den Fingern: Ziel war es ja, eine Dampfmaschine nach Vorbildder Kaiserlichen Marine im Maßstab 1:2 nach zu bauen (als Testträger wurde dafür ja überhaupt das Rami entwickelt...) Das Original verwendete alle damals üblichen Tricks der Gießereitechnik. Der Cylinderblock integriert die zwei Arbeitszylinder und die dazugehörigen Steuercylinder sowie alle benötigten Dampfkanäle und den Receiver (Dampfsammler) zwischen den Arbeitscylindern. So sieht das im Schnitt durch Niederdruck-Cylinder und -Schieber aus. Orange der Zudampf aus dem Receiver, grün die Dampfkanäle in den Cylinder, blau der Abdampf in Richtung Kondensator.  Um das in meinem Gussteil abzubilden, musste ich 14 Kernkästen herstellen  In denen die Sandkerne hergestellt wurden. Hier mal 4 Kerne probehalber aneinander gehalten:  Die Außenform des Cylinders wird durch diese sechs Einzelteile gebildet:  Mit 20 kg Quarzsand, etwas Wasserglas und Co2 zum Aushärten habe ich dann diese Gussform erstellt:  Hier der letzte der 14 Kerne - anschließend wir der Deckel aufgelegt:  Dies diente mir zur Funktionsüberprüfung und dem Gießer als Anschauungsobjekt, nach dem er dann alles mit meinen Gussmodellen noch einmal ebenso, aber mit den Angüssen, Steigern und Entlüftungen gussgerecht nach baute. Und das kam dabei heraus, 22 kg Grauguss, wie vor 110 Jahren:  Das erste Anarbeiten zeigt einen perfekten Guss. Zum Spass baue ich gleich zwei Maschinen - nein, es wird kein Doppelschraubendampfer - dann hätte man die Maschinen auch spiegelbildlich bauen müsse!  Jetzt kann ich erst mal Urlaub machen... Gruß Rainer www.dampfkraft.de

|

||||

|

#179

|

||||

|

||||

|

Erstmal WOW!

Da ich von Natur aus neugierig bin, was kostet denn der Spass des Einzelgusses? Schon die Anfertigung der einzelnen Formen für die Gieskerne stelle ich mir recht aufwendig und dementsprechend teuer vor. Wie sieht denn deine Fräse aus? Gruß René, der Maschinenbau einfach geil findet

__________________

Alles hat ein Ende, nur die..... Der Weg ist das Ziel - NEIN - Die gute Stimmung beim Genuss des Weges ist das Ziel! (geklaut hier im BF

|

||||

|

#181

|

||||

|

||||

|

Das spielt in diesem Fall keine Rolle, da es schon immer mein Traum war, eine eigene Dampfmaschine mit Gussteilen her zu stellen - und - das letzte Hemd hat leider keine Taschen

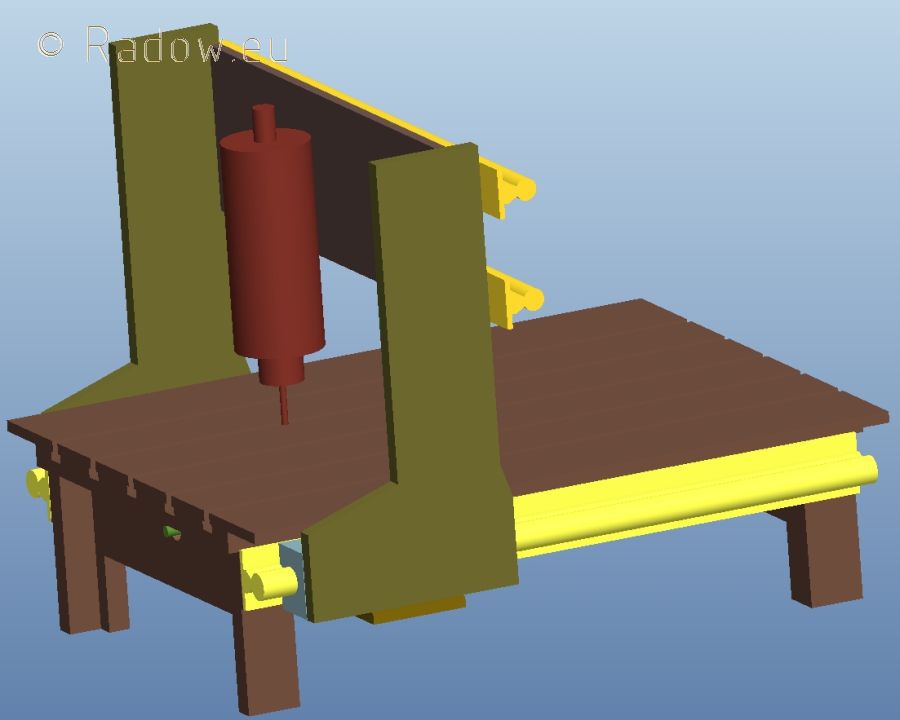

Die großen Teile habe ich mit der hier in der Firma gemacht. http://www.youtube.com/watch?feature...&v=m5--d46HSQI Da ich da aber nicht immer Zugriff drauf habe, habe ich mir dann selber eine gebaut:  Konnte einen Freund überreden, dass er auch soetwas benötigt. Ich habe gezeichnet- er das Holzmodell gebaut  Da hat mein Freund (vorne im Bild) den Tisch (Gussteil ca. 35 kg Alu) auf der großen CNC bearbeitet  Hier dann in "action" beim Kernkastenfräsen. Bearbeitungsraum 400 x 400 x 100. Steuerung der Schrittmotore über PC und Mach3  Gruß Rainer www.radow.eu

|

||||

|

#182

|

||||

|

||||

|

Großen Respekt Rainer,

hab mir ja schon viel Wissen angelesen über Sandkerne und vor allem Alu-Guss, aber so etwas habe ich mir bislang weder vorstellen können, noch habe ich einen derart komplexen Kern jemals zu Gesicht bekommen. Danke für die informativen Bilder.

__________________

Gruß Peter

|

||||

|

#183

|

||||

|

||||

|

Es geht weiter - Schritt für Schritt:

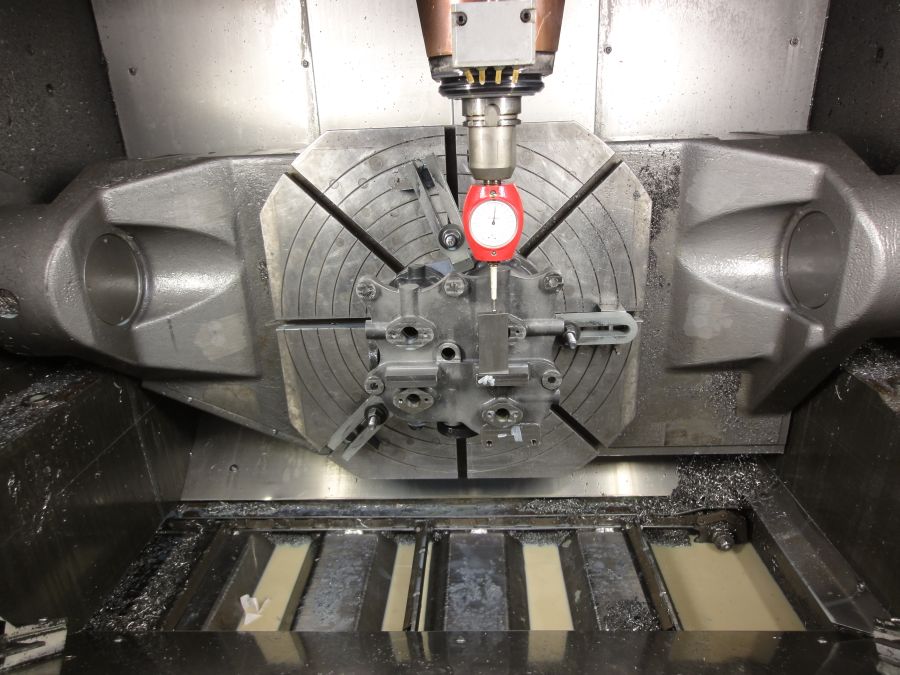

Fräsen und Bohren der Zylinderblockunterseite:  Gruß Rainer www.steamboating.de

|

||||

|

#184

|

||||

|

||||

|

Hallo Rainer,

sag mal, welch "winziges" Teil bearbeitest Du da gerade    Viele Grüße und Erfolg Dietrich

__________________

Feinblechner können machen aus feinen Blechen feine Sachen. ------------ Ich habe zu wenig Geld, um mir "billiges" Werkzeug kaufen zu können. ------------

|

||||

|

#185

|

||||

|

||||

|

Der Zylinderblock ist in der Tat nicht groß. Das ist ja das besondere an dieser kompakten Dampfmaschine. Das Teil ist nur 250 x 250 mm in den Außenabmessungen.

Nein, das ist unser kleinstes Bearbeitungsszentrum. Die Nutenplatte auf dem Tisch hat nur 600 x 600. Also nix großes. Gruß Rainer www.steamboating.de |

|

#186

|

||||

|

||||

|

||||

|

#187

|

||||

|

||||

|

Hallo Wilhelm, wo hast du mich den da ausgegraben.

Ja, das war ich bei der Inbetriebnahme der von uns frisch ausgelieferten Gleitünetten. Werkstück 14 m Länge (könnte man auch Segelbootmasten aus dem Vollen drauf drehen) und 66 Tonnen Gesamtgewicht - also ist der Zylinder doch klein - oder? Rainer www.steamboating.de |

|

#188

|

||||

|

||||

|

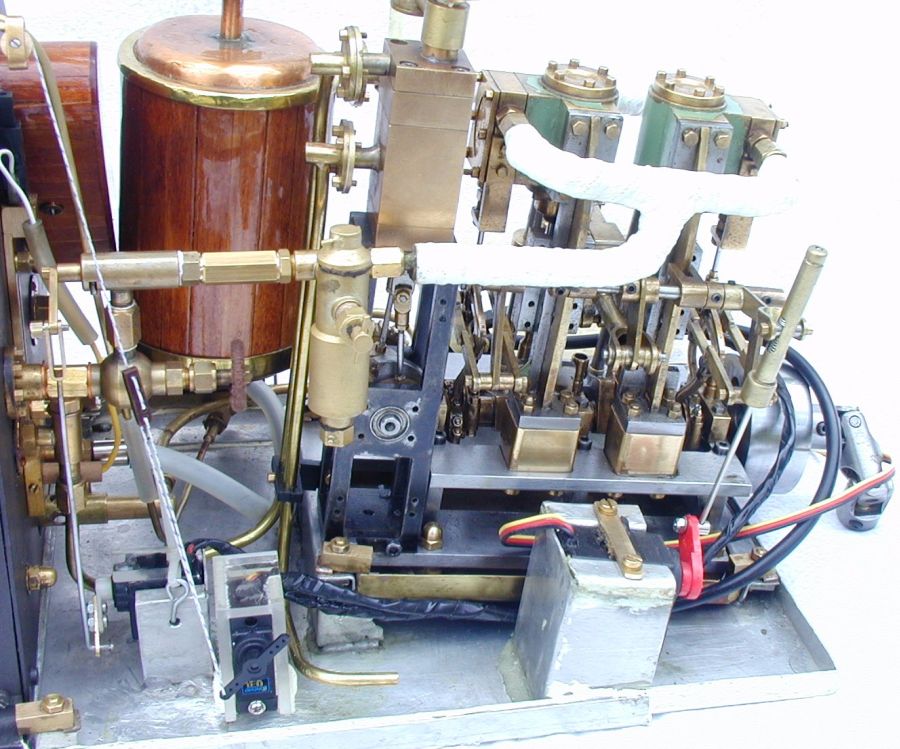

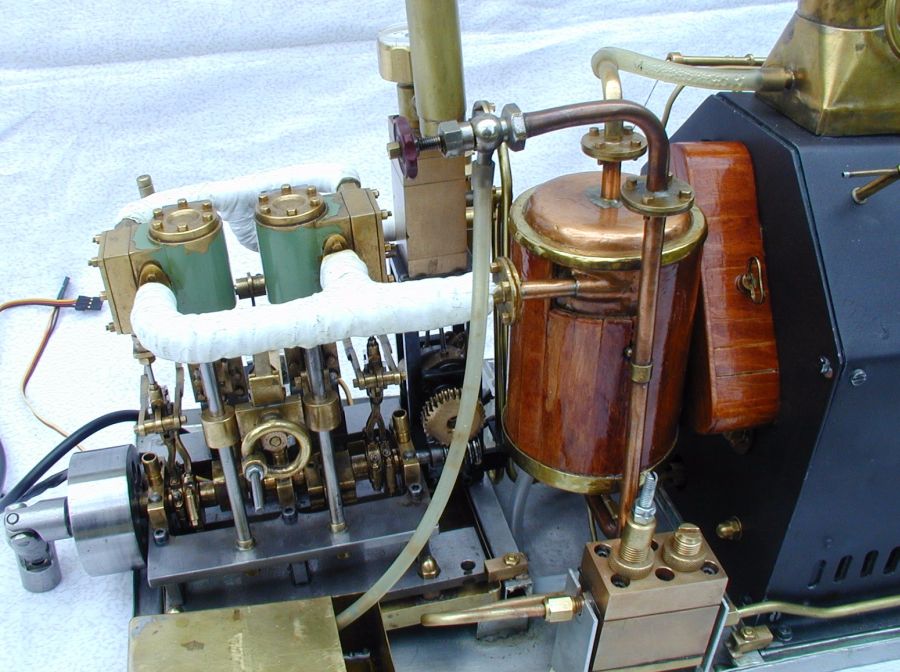

Bei mir ruht der Bootsbau noch immer auf Grund des Maschinenbaus. Eine Dampfmaschinenanlage benötigt ja Pumpen zum kontinuierlichen Betrieb. Die wichtigste ist die Speisepumpe, die je nach Bedarf frisches Wasser in den Kessel pumpt, damit der Wasserstand nicht gefährlich sinkt. Weiterhin wird auch noch eine Nasse-Luftpumpe benötig, die den Kondensator entleert.

Bei meinem Original von 1902 waren die über ein Schneckengetriebe von der Kurbelwelle angetrieben. So steht es in der Kaiserlichen Baubestimmung von 1902. Leider habe ich dazu aber keine Zeichnungen gefunden. Durch langes googeln bin ich auf eine Englische Maschine von 1912 gestossen. Es handelt sich um die 20 PS starke Savery Compound, von der ich nun Fotos und die Original-Baupläne auf dem Computer habe. 1912 war die Dampfmaschine perfekt entwickelt, aber im Bootseinsatz nicht mehr üblich, da sie dort durch die Verpuffungsmaschinen abgelöst wurde. Die Savery war somit für ihren Entwickler kein wirtschaftlicher Erfolg mehr. Für mich ist nun aber die Pumpenanordnung äußerst interessant, da die Deutschen damals ja alles aus England kopierten, und diese Anordnung so auch schon 1902 üblich war  In meinem Fundamentdesign habe ich nun (vorne links an der Stirnseite des Fundaments) schon die zwei länglichen Flansche für die Pumpenverschraubung eingebracht. Das bringt mich hier deutlich nach vorne.  Gruß Rainer www.steamboating.de

|

||||

|

#189

|

||||

|

||||

|

Hallo Rainer,

die Anordnung "hat was", allerdings auch ein paar Tücken, wie ich aus dem Betrieb meines kleinen Eichendampfers weiß. Ich habe da eine ähnliche Lösung verwirklicht, wegen des vorhandenen Platzes habe ich die Speisepumpe aber seitlich der Welle angeordnet.   Die Untersetzung von 30:1 ist mit meiner heutigen Erfahrung deutlich zu hoch und wirkt sich bei der gewählten Ventilbauform (Kugelventile) so aus, dass die vor allem bei geringer Maschinendrehzahl schlecht schließen. Von daher scheint mir ein Schraubenradantrieb der Pumpen mit 2:1 oder 3:1-Untersetzung bei Deiner Maschine vorteilhafter (macht STUART beispielsweise beim Pumpenantrieb so). Damit kämen die Pumpen dann auf etwa 150 Hübe/Minute bei der von Dir angestrebten Maschinenderhzahl. In dem Fall schließen die Tellerventile auch ohne Druckfedern schnell genug, um einen halbwegs akzeptablen hydraulischen Wirkungsgrad zu erreichen. Viele Grüße und Erfolg Dietrich

__________________

Feinblechner können machen aus feinen Blechen feine Sachen. ------------ Ich habe zu wenig Geld, um mir "billiges" Werkzeug kaufen zu können. ------------

|

||||

|

#190

|

||||

|

||||

|

Bei mir geht es langsam aber stetig mit der Maschine weiter. Mußte mir erst mal eine Bohrstange machen und eine Vorrichtung, um die Zylinderbohrungen herstellen zu können. Heute die erste Probebohrung - erfolgreich!

Dies ist die Zylinderunterseite. Es gibt hier keine Zylinderdeckel, wie bei anderen Maschinen - auch 1902 hat man schon rationalisiert und Teile entfallen lassen bzw. integriert. Zu den 4 Stopfbuchsenlöchern müssen die Zylinderbohrungen von oben später richtig laufen  Also schnell ne Vorrichtung gebaut und auf der Maschine ausgerichtet:  Darauf dann die erste Stopfbuchenbohrung gesteckt und alles fluchtet prima:  Die selbstgebaute Bohrstange muss man dann nur richtig einstellen  Hier die Probebohrung - erst d=43 - wird mal d=45. Das Loch ist 120 mm tief und war mit D = 37 vorgegossen. Auch die ringförmigen Kanäle hatten sich durch die Sandkerne gebildet. Das sind später die Steuerkanten, über die die Dampfverteilung geregelt wird. Auch diese Kanten werden noch mechanische nachbearbeitet.  Gruß Rainer www.steamboating.de

|

||||

|

#191

|

||||

|

||||

|

Danke Rainer,

dass sind die Werkstatt-Tipps und Einblicke die ich hier sehen möchte! Da kann man was bei lernen... Weiter so!

__________________

Gruß Peter

|

||||

|

#192

|

|||||

|

|||||

|

Zitat:

wieder geradezu platt geschlagen, wie weit die Leidenschaft geht und mit welcher Akribie, welchem Fachverstand und Professionalität das Hobby betrieben wird. Ein Danke oder Lob ist da eigentlich wirklich zu schwach für, daher zeige ich Freunden, (echt und in Farbe, keine virtuellen Teil-mich-Genossen), diesen Trööt gerne als Beispiel für die Vielfalt und Hingabe im  . .

__________________

gregor

|

|||||

|

#193

|

||||

|

||||

|

Hallo Leute,

hier mal ein Link auf eine andere Art des Holz-Bootsbaus. Für mich sehr lehrreich! http://www.maritima-et-mechanika.org.../tanzania.html Gruß Rainer www.dampfkraft.de |

|

#194

|

||||

|

||||

|

Nur damit keiner fragt:

Alles läuft nach Plan. Heute ist der Zylidner fertig geworden:  Gruß Rainer http://www.steamboating.de

|

||||

|

#195

|

||||

|

||||

|

Vielleicht ja für jemanden interessant, der Blut geleckt hat:

http://www.ebay.de/itm/Dampfboot-Ste...item2a27e603cd (PaidLink)

__________________

gregor  |

|

#196

|

||||

|

||||

|

So soll sich das mal bewegen:

Das war die Vorsimulation in einem freien Dampfmaschinenprogramm.  Und das hier im CAD - alles Unwichtige ausgeblendet:  Mehr Text dazu findet ihr hier: http://www.steamboating.de/kaiser/dampfbeiboot-0.php Gruß Rainer

|

||||

|

#197

|

||||

|

||||

|

Liebes Forum,

habe die Tage mal wieder ein wenig Layoutet. Hier ein erster Ansatz rund um die Schraube. Die Ruderhacke wird natürlich noch anders gestaltet!  Gruß Rainer www.steamboating.de

|

||||

|

#198

|

||||

|

||||

|

Ich hätte gedacht, dass sich die Schraube bei einem Dampfboot eher langsam dreht. Die hier sieht auf dem Foto aber aus wie ein Hochgeschwindigkeitsblatt. Kannst Du was dazu sagen?

|

|

#199

|

|||||

|

|||||

|

Zitat:

Dies ist ein "Eigenabguss" eines bewährten Dampfbootprops. Mit D=470 ist er allerdings etwas zu groß und hier nur zur Probe angehalten. Ich ziele jetzt auf 400 mm Durchmesser. Bei Dampfbootschrauben ist die Steigung mindestens das 1,5 fache des Durchmesssers. Durch das "große" Drehmoment muss die Schraube recht groß sein. Durch die geringe Leistung kann man die Blätter aber dünner machen. Gruß Rainer

|

|||||

|

#200

|

||||

|

||||

|

Hallo Rainer,

Zitat:

. .Ich hätte gedacht, dass das Profil der Blätter schon erhalten werden muss, man also eine bestimmte Profildicke mindestens einhalten muss, oder dachtest Du eher in Richtung "schmalerer Blätter", also in Richtung eines geringeren Blattverhältnisses des Propellers - Verhältnis der Summe der Blattflächen zur vollen Kreisfläche des Propellers. Grüße Dietrich

__________________

Feinblechner können machen aus feinen Blechen feine Sachen. ------------ Ich habe zu wenig Geld, um mir "billiges" Werkzeug kaufen zu können. ------------ |

|

|

|