|

|

#1

|

||||

|

||||

|

Moin,

weil ich es an anderer Stelle erwähnt habe, mache ich mal einen neuen Trööt über die Entstehung eines Modellbootes im Maßstab 1:5 auf. Mit dem Teil kann ich dann auch ganz entspannt bei einem Treffen der 1:5er-Fraktion auftauchen, auch wenn es wohl weder Haupt- noch Hilfsbesegelung führen wird. Der Rumpf wird 93 cm lang werden und so ist er prima geeignet, um "mal eben schnell zum See" zu fahren. Es wird aus 2 mm-Flugzeugsperrholz in "Stich & Glue"-Technologie entstehen. Wie der Antrieb erfolgen wird, ist zum gegenwärtigen Zeitpunkt noch vollkommen offen, weil eine maßstäbliche Verkleinerung des vorgesehenen Dampf-Außenborders samt Kessel schwierig werden könnte. Wer einen Eindruck vom Original haben möchte, kann hier "ein Auge voll nehmen" - da geht es zu ELSES Freeship-Tutorial von dem Entwurf (Klick auf die Grafik) Grüße Dietrich

__________________

Feinblechner können machen aus feinen Blechen feine Sachen. ------------ Ich habe zu wenig Geld, um mir "billiges" Werkzeug kaufen zu können. ------------ Geändert von dampfspieler (30.05.2012 um 12:20 Uhr)

|

||||

|

#2

|

||||

|

||||

|

Dietrich, hast Du keine Bedenken, dass die Spanten im unteren Bereich beim "Naehen" brechen werden? Bei mir war die Spannung im Holz enorm.

__________________

Mit sonnigen Grüßen, Clemens

|

||||

|

#3

|

|||||

|

|||||

|

Hallo Clemens,

Zitat:

Der Rumpf wird auf einer "Hilfshelling" entstehen, auf der die Planken beim Einbau fixiert werden. Dass die Planken an den Nähstellen Schaden nehmen, glaube ich nicht. Deren Verwindung hält sich in Grenzen und außerdem werde ich unter anderen die Erfahrungen von Rainer und anderen Wagemutigen nutzen. Falls sich das Material (Holz) als zu widerspenstig zeigt, nehme ich eben 0,3 mm Messingblech - versprochen. Grüße Dietrich

__________________

Feinblechner können machen aus feinen Blechen feine Sachen. ------------ Ich habe zu wenig Geld, um mir "billiges" Werkzeug kaufen zu können. ------------

|

|||||

|

#4

|

||||

|

||||

|

Moin,

ich habe heute Abend mal ein wenig experimentiert und versucht, meinen A3-Plotter zu überlisten - Essig wars - der hat immer nach einer Blattlänge die Mitarbeit eingestellt und die so schön geklebte Fahne "ausgeworfen" - Form Feed. Also bin ich dann den Weg über einen Pseudo-Drucker - PDF-Creator - gegangen und habe mir A0-Bögen mit den Planken und den Einbauten ausgeben lassen. Das hat nach ein paar Anläufen auch gut funktioniert und nun kann ich mir die Blätter in einem Druck-Studio ausdrucken lassen. Grüße Dietrich

__________________

Feinblechner können machen aus feinen Blechen feine Sachen. ------------ Ich habe zu wenig Geld, um mir "billiges" Werkzeug kaufen zu können. ------------ |

|

#5

|

|||

|

|||

|

Zitat:

Es gibt Formen, die auf Grund der Länge/ Breite Verhältnisse sehr starke Biegungen der Planken aufweisen, schlanke Formen kommen dem Nähen sehr entgegen. Auch habe ich die Form auf 4 Plankengänge verteilt, somit sollten die auftretenden Kräfte beherrschbar sein. Ich hatte bei einem S&G Bau mit dünnem Sperrholz den Fehler gemacht, zu dicht an den Rand gebohrt zu haben, da ist es ausgerissen. Wenn die Biegekräfte tatsächlich zu stark werden sollten, hilft einsprühen mit Wasser oder heisser Dampf. |

|

#6

|

||||

|

||||

|

Moin,

nachdem ich eben vom Druckstudio zurück bin, gibt es auch was fürs Auge. abendliche vergebliche Versuche Erst mal hat er es sich gemütlich drauf gemacht, aber ob er wirklich mitfahren will    Grüße Dietrich

__________________

Feinblechner können machen aus feinen Blechen feine Sachen. ------------ Ich habe zu wenig Geld, um mir "billiges" Werkzeug kaufen zu können. ------------

|

||||

|

#7

|

||||

|

||||

|

Moin,

nachdem ich eine Schere gefunden hatte - na gut, meine Frau hat mir gesagt, wo ich suchen soll - habe ich aus großen Blättern (A0) kleine "Schnipsel" fabriziert. Es sind zehn große, drei mittelgroße und ein paar "kleine" geworden Nun knoble ich gerade, ob ich ein "normales" Spantengerüst stelle oder doch lieber eine Auflage unter Nutzung der Spanten - entsprechende Gegenstücke auf einem Bodenbrett. So in der Art, wie Rainer es bei seinem RAMI-Projekt gemacht hat Viele Grüße Dietrich

__________________

Feinblechner können machen aus feinen Blechen feine Sachen. ------------ Ich habe zu wenig Geld, um mir "billiges" Werkzeug kaufen zu können. ------------ Geändert von dampfspieler (03.06.2012 um 21:41 Uhr) |

|

#8

|

|||

|

|||

|

Man kommt ganz gut hin, wenn man die Teile ,mit Sprühkleber auf Sperrholz fixiert.

Bei S&G werden die Planken erst vernäht und ausgerichtet, dann kommken die Spanten. Bei RaMi wurde zu früh die Form "festgelegt", somit blieb ein Fischmaul in der Form. wie ich bereits sagte: Planken locker vernähen, ausrichten, Spanten einpassen, fixieren. Anders wird es bei S&G nichts! Die Form wird immer durch das zusammenziehen der Planken gebildet. Geändert von else (03.06.2012 um 22:05 Uhr) |

|

#9

|

||||

|

||||

|

Moin Axel,

Zitat:

Grüße Dietrich

__________________

Feinblechner können machen aus feinen Blechen feine Sachen. ------------ Ich habe zu wenig Geld, um mir "billiges" Werkzeug kaufen zu können. ------------ |

|

#10

|

||||

|

||||

|

Geh aber nicht zu großzügig mit dem Sprühkleber um, sonst musst du ganz viel Papier wegschleifen und wenn du so dünnes Material verwendest, ist das nicht ratsam.

Du kannst auch, wenn du hinterher nicht schleifen möchtest dein Papier mit Tesakrepp fixieren, das kannst du hinterher nur abziehen. Bei der Materialstärke ist das besser. Bevor du anfängst, mess deinen Plan bzw. die einzelnen Teile nochmals nach, falls durch das Kopieren die Maße nicht mehr stimmen sollten, sonst hast du sehr viel mehr Arbeit. Mein Rumpfbau beim Opti hat erst geklappt als ich den ganzen Plan direkt aufs Holz übertragen hatte. Die Maße hatten sich wahrscheinlich beim Kopieren geändert und ich hab nicht nachgemessen. Das ist eine kleine Mühe, im Vergleich zum Nochmals machen müssen und du verstehst nicht warum das so ist. Ich spreche aus leidiger Erfahrung.

__________________

Liebe Grüße Andrea |

|

#11

|

||||

|

||||

|

Moin,

so, das Holz ist bestellt. Für die Planken 2 mm Flugzeugsperrholz und für die Einbauten (Spiegel, Spanten, Wrangen, Stringer) 4 mm. Die Duchten werden aus 2 mm entstehen und die Inspektionsluken in den wasserdichten Abteilungen im Bug und Heck aus Messing (edle Schraubverschlüsse - mach ich seilber). Ob ich außen noch mit Mahagoni beplanke, ist zur Zeit offen, ich hab da gerade brauchbare Furnierblätter "wieder gefunden"   Hallo Andrea, ich werde nur ganz leicht auf den Sprühkopf drücken und mich bremsen zu schleifen, wozu habe ich denn ordentliche Ziehklingen. Grüße Dietrich

__________________

Feinblechner können machen aus feinen Blechen feine Sachen. ------------ Ich habe zu wenig Geld, um mir "billiges" Werkzeug kaufen zu können. ------------ |

|

#12

|

|||

|

|||

|

Furnieren würde ich nicht.

|

|

#13

|

||||

|

||||

|

Moin Andrea,

ich habe mir eben die Flasche mit dem Sprühkleber mal genauer angesehen und da kann man doch wirklich die Menge des versprühten Klebstoffes durch seitliches Verdrehen des Kopfes einstellen (L ow - M edium - H igh) - das Zeug ist aber auch vom Profi-Händler. Das Holz ist heute gekommen und nun kann ich, wenn .... ist schon schlimm mit der Arbeit Grüße Dietrich

__________________

Feinblechner können machen aus feinen Blechen feine Sachen. ------------ Ich habe zu wenig Geld, um mir "billiges" Werkzeug kaufen zu können. ------------

|

||||

|

#14

|

||||

|

||||

|

Hallo Dietrich,

warum möchtest du deinen Plan eigentlich auf das Holz kleben? Beim Rami hatte ich einfach die Papierabwicklungen auf Außenkontur geschnitten, dann das Papier auf das Holz gelegt und mit einem breiten Textmarker zur Hälfte auf dem Papier und zur anderen Hälfte auf dem Holz alles abgezeichnet. Später mußte ich die Kanten mit dem Bandschleifer nur so lange bearbeiten, bis keine Farbe mehr zu sehen war. Alle wesentlichen Positionen wie Spanten, Mittellinien usw. hatte ich zuvor mit feinen Nägeln durch das Papier auf das Holz übertragen. Einige der Nägel blieben so lange zur Fixierung des Papiers im Holz stecken, bis alles fertig übertragen war. Die Löcher für die Spantpositionen waren dann auch noch nach dem Schleifen etc. gut zu erkennen... Gruß Rainer http://steamboating.de

|

||||

|

#15

|

||||||

|

||||||

|

Zitat:

Hier Bug-Fotos von den betroffenen Planken des Rami  Dem Holz wird hier im Bug eine Verwindung in mehreren Ebenen abverlangt.  Zitat:

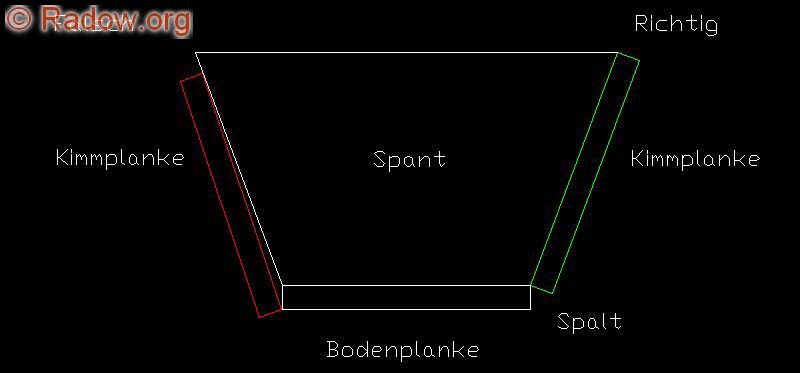

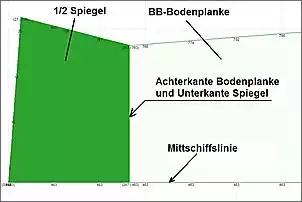

Ich hätte keine Lust und Kraft gehabt, die zig Meter Klebenaht der Bodengruppe über die bereits geschlossene Bordwand gebeugt zu erstellen, oder auf den feuchten Spanten herum zu krabbeln - man muß ja nass in nass arbeiten, wenn man nicht teures Abreißgewebe einsetzen möchte. Daher kann ich den Bau in Abschnitten nur empfehlen. Wie hier zu sehen, hatte ich erst die Bodengruppe komplett fertig gestellt. Ein sauberes Zuschneiden der Bordwand und die Fixpunkte über Spiegelheck, zwei Mittelspanten und den Bug reichten aus, um den Rumpf lediglich über das Anziehen der Nahtdrähte in eine perfekte Form zu bringen - z.B. max. 0,5 cm Abweichung aus der Mittellinie...  Genau! Die Spanten dienen nur der Kontrolle oder der Unterstützung von sehr labilen Materialien (Papiermodellen etc). Es nützt aber auch nichts, falsch zugeschnittene oder falsch vernähte Planken nachher an die Spanten "an zu nageln". Das führt zwangsläufig zu Verwerfungen/Beulen in der Außenhaut, da die Planken nicht mehr schön straken. Passen beim Zusammenbau Spant und Außenhaut nicht zueinander, hat man zwei Möglichkeiten: Die Planken an den Schnittkanten nacharbeiten, oder den neuen "natürlichen" Verlauf der Planken akzeptieren und die Spanten anpassen... Und immer daran denken, dass FreeShip die Innenkanten der Planken errechnet - daher am Stoß immer Innenkante auf Innenkante setzen und nie die Schnittkanten auf Gehrung schleifen - sonst paßt nachher alles nicht mehr!  Gruß Rainer http://steamboating.de

|

||||||

|

#16

|

||||

|

||||

|

Moin,

eine Eigenheit von FREESHIP ist, dass die Risse auf Außenkante Außenhaut erzeugt werden, auch wenn für die Bauteile eine Dicke angegeben wird (zumindest ist das bei den Entwürfen von Axel der Fall). Um die ausgegebenen Spanten, Planken und Einbauten dann in Bauteile umzusetzen, ist die entsprechend Materialstärke an den Außenkanten abzuziehen. Wie ich das mache, werde ich in Bildern zeigen. Grüße Dietrich

__________________

Feinblechner können machen aus feinen Blechen feine Sachen. ------------ Ich habe zu wenig Geld, um mir "billiges" Werkzeug kaufen zu können. ------------ |

|

#17

|

|||

|

|||

|

Es ist nicht nur bei mir der Fall.

FS entwirft eine Form auf Aussenkante Beplankung. Muss auch so sein, sonst könnten ja auch keine schlüssigen Berechnungen der Form durchgeführt werden. Innenkante würde völlig andere Werte ergeben. Füge ich Spanten ein, muss ich sie zwingend notwendig um die Beplankungsstärke reduzieren, wenn ich sie in die Form einfügen möchte. also gibt FS die Planken/-abwicklungen aussenkante wieder, deswegen müssen die Nahtkanten aussen aufeinander stossen, die Sägekanten angefast werden, da sich ja hier die Kanten überschneiden würden, wenn man die realen Materialstärken belassen würde. Diese müssen aber in der Naht voneinander abgezogen werden. Oder einfach: 45° anschrägen und die Aussenkanten bündig vernähen. Die angaben der Stärken finden i FS in den abwicklungen keine Berücksichtigung, dies könnte man in Rhino o.ä. durch Differenzrechnungen erstellen lassen und durch Flächenextrusionen, die Stärkenangaben dienen lediglich zur Berechnung der tatsächlichen Gewichte der Bauteile, und der Feststellung des Gewichtsschwerpunkts. Von meinen Entwürfen kann ich behaupten, dass sie bisher auf Gramm exakt baubar waren. |

|

#18

|

||||

|

||||

|

Zitat:

oder die Spanten passen nicht. Ich würde daher behaupten, FreeShip kümmert sich nicht um die Stärke der Außenbeplankung bzw. setzt sie auf Null. Der Anwender muß dann selbst entscheiden, wie er weiter vor geht. - Hast jemand mal irgend etwas über das tatsächliche Konzept der Programmierer gefunden?? (Teile von Stahlschiffen könnte man ja nicht nach den FreeShip-DAten ausbrennen lassen.) So wie ihr das macht - (Außenkantenmethode) also Spanten um Plankenstärke reduzieren - erhält man nachher genau die vorberechnete Verdrängung. Dies erkauft man sich mit dem mühevollen Anschrägen aller Nähkanten. Bei mir wären das 30 Meter gewesen. Bei diesem Anschrägen raubt man der Planke aber die Standfestigkeit beim Nähen, da dann ja alles nur auf Messerkante steht - oder schleift ihr den Winkel an den Platten so exakt, dass sie immer satt aufeinander liegen? Wenn man es so wie ich beim Rami macht, also die Spanten und Platten genau nach FreeShip Plan ausschneidet und auf der Innenkante vernäht (Innenkantenmethode), stimmt nachher die Verdrängung und die Außenhautkontur um die Plattenstärke nicht mehr. Beim Rami waren das irgend etwas um 30 kg Auftrieb bei 750 kg geplanter Verdrängung. Der Vorteil dieser Methode ist es aber, dass man weder am Schnittmustebogen, noch an den Planken zeitraubend nacharbeiten muß, und das beim Nähen keine filigranen Kanten aufeinander stehen. Zusätzlich kann man die V-Naht gut von Außen mit Material füllen, da sie weit auf stehen. Weiterhin schleift man anschließend beim Verrunden der Knicke nur den nach außen stehenden Spachtel und schwächt nicht die Planke. Für Boote ab einer bestimmten Größe und Plankenstärke sicherlich nicht von Nachteil! Hier am Rami-Bug kann ich vielleicht ganz gut erklären, was ich meine. Nach "meiner" Innenkantenmethode muß man die Bretter einfach nur gerade sägen/schleifen und zusammen binden. Der V-Spalt wird später mit Spachtel gefüllt (hier am Bug kommt natürlichnoch eine Leiste rein...) Schleift man ihn wieder rund, wird das tragende Sperrholz nicht verletzt!! Nach der Außenkantenmethode müßte man diese Nahtstelle vor dem Vernähen so lange schleifen, bis sich die Außenkanten berühren. Da bliebe aber nur eine dünne Messerkante übrig, aus der der Draht auch leichter heraus reißt - oder man müßte die Drähte weit weg von der Kante bohren - das ist dann aber für die Zugkraft und Formtreue ungünstig.  Entscheiden kann das ja jeder selbst - man muß eben nur bewußt den einen oder anderen Weg gehen, damit nachher alles paßt... Gruß Rainer http://steamboating.de Geändert von Dampfboot (25.06.2012 um 19:56 Uhr) |

|

#19

|

|||

|

|||

|

FS leitet die Abwicklungen der Planken aus z.T. gemeinsamen Kanten ab. Geht auch nicht anders, weil die Form ja geschlossen ist, und nicht aus separat aneinander gelegten Flächen besteht.

Logischerweise schliesse ich daraus, dass auch beim nähen die Aussenfläche der Konstruktion die Aussenfläche der Planken ist. Sprich: die Planken müssen spaltfrei zusammengefügt werden, weil ja auch die Hülle spaltfrei konstruiert ist. also: anschrägen der Nahtkanten, sodass die Form (und die errechneten Hydro´s) passt. Daraus folgt notwendigerweise: Reduzieren der spanten um die Stärke der Beplankung. Sprich: Beplankung 5mm, reduzieren UM 5mm. Dies ist mit einer entsprechenden Leiste beim anzeichnen der Spanten mit einem Paralleschnitt schnell gemacht und gesägt. Ein ANSCHRÄGEN der Spanten hat lediglich mit einer Schmiege zu den Planken zu tun, um diese möglichst nahtlos an die Planken anschliessen zu lassen. Dies muss nicht zwangsläufig mühevoll sein, sondern auch die Schmiege lässt sich mit FS ausgeben: Schnittstellen => +1, Schnittstellen=> +1+ Spantstärke= Schmiege. Ob das in Zeiten und Gewohnheit von Epoxykehlen nun bei einem kleinen Boot notwenig ist, bleibt jedem selbst überlassen, mann muss nur wissen, dass bei Schmiege=0 die Aussenkante des Spants= grösste Breite an der gezeichneten Position sitzen muss. D.h.: es entsteht ohne Schmiege ein Dreieck zwischen Planken und Spant in der vorderen Hälfte hinter dem Spant, in der hinteren Hälfte halt nach vorn. Nur so kann die errechnete Form erreicht werden. Das erfordert bei FS Entwürfen etwas Zeichenarbeit nach dem Konstruieren, oder, wie wir es einige Male gemacht haben, ein exportieren des Plans in ein AutoCAD-Programm, dass Flächenextrusionen ermöglicht, und die erzeugten Flächen in der Lage ist, voneinander zu subtrahieren und somit exakte Bauteile zu erzeugen (Offset) Dies ist mit FS auch möglich, indem ich Punkte der eingefügten Spanten bewege, aber es ist, wie ich meine, nicht ganz einfach, geht aber. Einige Bauten nach meinen Entwürfen zeigen, dass es geht. Für mich ist der einzig wirklich sinnvolle Weg, nach Aussenkante zu arbeiten, also die Nahtkanten der Planken vor dem Vernähen anzuschrägen und die Spanten zu reduzieren. Nur so erhalte ich auch wirklich den Rumpf im Rahmen der S&G Genauigkeit, den ich geplant habe. PS: Zitat:

Meiner ansicht nach die Ursache für diesen Spalt, der nicht hätte sein müssen, denn die Konstruktion ist gut.  Leider passt dann auch ein Spant nicht mehr genau, weil der ja auf eine andere Form gezeichnet wurde, als die, die nach dem Nähen entstanden ist. Für das Gesamtbild ist das nun nicht kriegsentscheident und mit einer Klebenaht schnell erledigt, aber im Detail ist es schon etwas ärgerlich, weil nicht nötig. Die Passung von S&G hängt also in nhohem Maße von der Genauigkeit der Vernähung ab, vom Ausrichten des vernähten Rumpfes und dem anschliessenden einpassen der Einbauten. PS2: Dietrich hat von mir den Plan bekommen mit den spanten auf Aussenkante UND mit der Maßgabe, diese um die Beplankungsstärke zu reduzieren, UND die Nahtkanten anzuschrägen. Wenn nicht irgendwo ein grober Fehler sein sollte, den ich übersehen habe, müsste es eigentlich passen. PS3: Dies ist die in autoCAD exportierte Datei des Bootes. Hierbei handelt es sich um eine korrigierte Version des Boote, die auch Dietrich vorliegt, und nach der er das grosse Boot bauen sollte. Im wesentlichen sind zum ersten -entwurf Kleinigkeiten verändert bzw. angepasst worden, die Form und die Plankengänge sind unverändert.   Wie man erkennen kann, laufen die Plankengänge ziemlich genau mit den Knicken der Spanten zusammen. Nur schlecht zu erkennen: die Kontur der Spanten ist durch die Aussenhaut zu erahnen, da ja auf Aussenfläche Hülle gezeichnet. Geändert von else (25.06.2012 um 22:45 Uhr) |

|

#20

|

|||||

|

|||||

|

Zitat:

Das sieht ja sehr gut aus! 1) In welchem Format hast du das aus FreeShip exportiert. 2) Welche Version von AutoCAD besitzt du? Gruß Rainer

|

|||||

|

#21

|

|||

|

|||

|

Eigentlich spiele ich mit verschiedenen Softwares herum, mit mehr oder weniger Erfolg....

Exportiert wird entweder der Linienriss, oder 3D/2D mesh in *.dxf Ich habe A9CAD für Win und Rhino für Mac, hier sind auch die gewünschten Konstruktionen möglich, wie sie in FS nur mit Schwierigkeiten bzw. grossem aufwand machbar sind. Aber ich muss da noch üben.... Im wesentlichen ist FS, was die tatsächliche Konstruktion angeht, auf dem Stand entweder oder. Da ich immer grossen Aufwand scheue, entwerfe ich wie gehabt auf Aussenkante Rumpf. Bei einem Leistenbau, wie bei meinen Modellen, ist das bei einer Plankenstärke von 3mm zu vernachlässigen, dafür kann ich alle Bauteile genau bis an die Kante heranzeichnen. Das geht überraschend gut und passt auch. Bei S&G liegt die Sache aus der bekannten Problematik anders, wie Du ganz richtig festgestellt hast: entweder passen die Planken, oder die Spanten, weil entweder muss ich an den Planken etwas zugeben, und später an die Knicke anarbeiten, oder ich reduziere die Spanten. Dies ist immer recht aufwändig, weil ja die Form gezogen und vernäht werden will und dann auch noch ausgerichtet werden muss. Ebenso die Stringer, die hier im Riuder boot bei y=0 und y=0,3m liegen, da ist das Maß Aussenkante Y, der stringer geht also mit der Materialstärke nach innen, es bleibt also nur die Aussenkante Stringer in Plankenkontakt, innen liegt er zur Planke hohl. Dies kann man mit der "Quick assembly" Technik elegant umgehen. http://www.stadtdesign.com/info/assembly Hier werden Positiv-Mallen aufgestellt, die ich exakt auf die Aussenkante Planken konstruieren kann, auch mit FS, die zu vernähenden Platten werden IN das Mallengerüst eingebracht und durch dieses in Form gehalten, hiering wird auch vernäht und verklebt. Die Spanten werden hier zwar aus T-Profilen geschweisst, sie können aber auch, wie es traditionell üblich ist, auch als Leisten angepasst und eingeklebt werden. Da aber auch hier die Planken nur richtig zusammenpassen, sollten sie an den Nähten angeschrägt werden. Da hier ja auch später laminiert wird, muss man da keine Wissenschaft draus machen. Somit bin ich in der Arbeit sehr flexibel. PS: Es empfiehlt sich, wie ich es auch mit Dietrich kurz besprochen habe, zumindest für die ersten, wichtigen Planken, eine kleine Helling mit zwei Positivmallen zu bauen, die ich ja aus den gezeichneten Spanten 1:1 übernehmen kann, da sie auf Aussenkante gezeichnet sind. Somit kann a) der Rumpf gut und bequem ausgerichtet werden, und b) die Form ist wie gewünscht! Geändert von else (26.06.2012 um 06:40 Uhr) Grund: Shift.... |

|

#22

|

||||

|

||||

|

Moin Jungs,

und dabei meine ich jetzt ganz speziell Rainer und Axel - ist ja ganz nett wie Ihr zwei beiden Euch hier gerade miteinander beschäftigt, ich empfinde es aber als aktuell gerade total überflüssig - weil ... siehe unten. Ich habe ziemlich klare Vorstellungen, wie ich es machen werde. Zu gegebener Zeit wird es dann auch Bilder vom Bau und Erläuterungen zum Vorgehen geben. Wenn ich in der Phase Hilfe brauche und einen Rat haben möchte, werde ich fragen - versprochen - und dann hätte ich auch gerne eine Antwort oder einen Verweis auf bereits Gesagtes, alles zu seiner Zeit eben. Grüße Dietrich der jetzt erst mal wieder Kupfer in Form bringen muss, damit andere Leute Freude dran haben

__________________

Feinblechner können machen aus feinen Blechen feine Sachen. ------------ Ich habe zu wenig Geld, um mir "billiges" Werkzeug kaufen zu können. ------------ |

|

#23

|

|||

|

|||

|

Ich bin dann mal raus.

Hätte ja sein können, das sich jemand anders dafür interessiert..... |

|

#24

|

||||

|

||||

|

Ich fand deine Hinweise interesant und habe auch was gelernt - Danke für den Input!

Gruß Rainer http://steamboating.de

|

||||

|

#25

|

||||

|

||||

|

Hallo an alle Free-Shipper,

Das Zeichnen eines Holzbootes geschieht seit je her auf Außenkante Planke. Im Metallbootsbau wurde immer schon auf Außenkante Spant gezeichnet, weil die Dicke der Außenhaut bei einem Dampfer, prozentual keine Rolle spielt. Außerdem sind die Spanten relativ schmal und werden nicht geschmiegt. Ich zeichne seit Jahren ausschließlich mit Free-Ship und zwar spantenlose Kanus. Alle von mir gezeichneten Boote sind auch gebaut worden, vorher teilweise als Modell zur optischen Kontrolle. Werden Boote, in der „Genähten Bauweise“ mit Spanten gebaut, so sollte man sich an der Stahlbauweise orientieren, denn Free-Ship wurde für den Stahlbau entwickelt. Da das Dampfboot RaMi von Rainer ein Prototyp ist, wurden im Vorfeld einige Versuche durchgeführt. So wurden von mir etwa 15 Dampfschiffe, um die 5 m Länge, mit Free-Ship gezeichnet. Der aktuelle Entwurf wurde im Maßstab 1:10 in Pappe und anschließend in Flugzeugsperrholz gebaut. Alle Planken waren gut strakend und geschlossen. Aus Sicherheit wurde die Zeichnung von Rainer in CAD übernommen und überprüft. Es wurde festgestellt, dass Free-Ship so genau ist und CAD nicht benötigt wird. Die immer wieder im Forum gestellte Frage, warum Free-Ship so einige Ungenauigkeiten zeigt, ist nicht berechtigt. Fest steht, dass Free-Ship auf Außenkante Spant, also auf Innenkante Planken zeichnet. Als Versuch kann folgendes durchgeführt werden. Man zeichnet ein einfaches Boot mit flachem Boden. Nach dem die Flächen, sprich Planken, erzeugt wurden, wird der Spiegel an das Ende der Bodenplanke geschoben. ( Spiegelunterkante und Bodenplankenendkante decken sich) Die Kantenlänge beider Planken sind gleich. Aus Free-Ship können nun, ohne weitere Maßnahmen, die Planken aufgezeichnet und ausgesägt werden. Der Spiegel ist auch ein Spant und wie gut er passt, kann man an Rainers RaMi sehen.  Alle weiteren Spanten passen genau auf die Bodenplanke und die Seiten können nun einfach angelegt und vernäht werden. Wird in Free-Ship eine Plankenstärke von z.B. 100 mm vorgegeben, ändert sich an der Bemaßung der Planken nichts. Gruß Wilhelm ( simpel-BOOT.de )

|

||||

|

|

|