|

|

|||||||

| Restaurationen Refits, Lackierungen, GFK-Arbeiten, Reparaturen und Umbauten von Booten aller Art. |

|

|

|

Themen-Optionen |

|

#101

|

||||

|

||||

|

Zitat:

__________________

"Ich kann es dir erklären, aber ich kann es nicht für dich verstehen" Viele Grüße, Markus |

|

#102

|

||||

|

||||

|

Ja, das ist schon ganz großes Kino und lässt mir wirklich keine Fragen. Aber das Gewicht interessiert mich später schon sehr doll…

Danke jedenfalls fürs Teilen!

|

||||

|

#103

|

|||||

|

|||||

|

Zitat:

Das interessiert mich ehrlich gesagt auch - so leicht das alles wirkt - da geht auch viel Epoxy rein, was ja auch wieder Gewicht ist. Wiederum waren die Teile, welche ich ausgebaut habe, nicht gerade Leichtgewichte. Leider habe ich das Boot zuvor nicht gewogen, habe also keinen wirklichen Vergleich. Irgendwas von 2t hat wohl jemand gemeint, dürfte hinkommen... Ich denke aber nicht, daß es schwerer werden wird. Und es macht Spass!

__________________

"Ich kann es dir erklären, aber ich kann es nicht für dich verstehen" Viele Grüße, Markus

|

|||||

|

#104

|

||||

|

||||

|

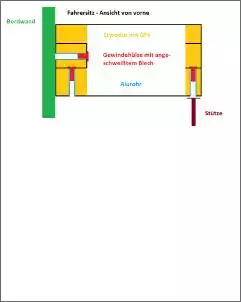

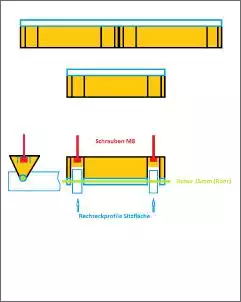

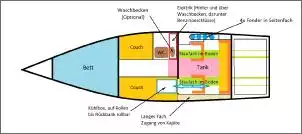

Nochmal kurz zurück zu der Konstruktion:

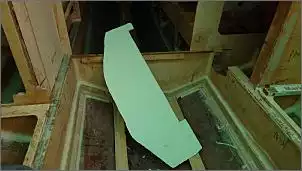

Seitlich kommt ja das Scharnier bzw. die Aufhängung für die klappbare Sitzfläche ran. Diese habe ich so geplant:  Erste Planung:   Bissle weiter gerübelt  Auf die Idee gekommen, beide Scharniere gleichzeitig au einem Stück herzustellen:  Die Einzelteile vor dem zusammenkleben:  Geklebt - aufpassen, daß man die Schraubzwinge nicht zu sehr anzieht:

__________________

"Ich kann es dir erklären, aber ich kann es nicht für dich verstehen" Viele Grüße, Markus

|

||||

|

#105

|

||||

|

||||

|

Anschliessend schleifen und spachteln, dann sieht das so aus - dann nur seitlich aufgelegt, damit ich es rundum überlaminieren kann, wobei über dem Rohr das Laminat überlappt und somit das Rohr mit 2 Lagen 320g-Gewebe überlaminiert ist.

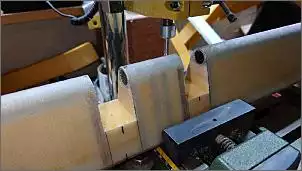

Anschliessend die überstehenden Stücke abgeschnitten und im Bereich der Scharnierausschnitte eingesägt. Ich habe extra ein Alurohr genommen, da man bei einem VA-Rohr mehr Sägeleistung benötigt und es dann zu heiss wird, was wiederum dem Epoxy dann schaden würde.  Dann die Stücke entfernt:  Auf der kleinen Proxxon-Fräse die Schnittkanten sauber gemacht:  ...und Löcher gebohrt - werden im Styrodur nicht ganz sauber, ist aber egal.  Da kommen nämlich Röhrchen rein. Zwischendurch auch das Ganze mittig trennen (dafür hatte ich extra ein 3mm dickes Styrodurstück zwischengeklebt für die Sägeblattstärke)  ...welche dann mit Epoxy gefüllt werden. Die Röhrchen natürlich zuerst rundum mit wenig Epoxy einkleben, erst später aussenrum füllen, da sonst das Harz in das Loch laufen würde.  Das hängt da dann später einfach so dran mittels den 2 M8-Schrauben:  Das war jetzt schon im Januar 2023

__________________

"Ich kann es dir erklären, aber ich kann es nicht für dich verstehen" Viele Grüße, Markus

|

||||

|

#106

|

||||

|

||||

|

Richtig gutes Projekt.

mfg Mario

|

||||

|

#107

|

|||||

|

|||||

|

Zitat:

Vielen Dank! Müßte ich nachrechnen, ich weiß es nicht. Ausserdem ist ja auch immer etwas Ausschuß beim Epoxy... Dafür hab ich ne Excel-Liste mit allen Ausgaben, also vom Boot, Motor, Anhänger, Antrieb... bis hin zu nem Pinsel, n Klebeband usw. Da staunt man zuweilen auch, wenngleich nicht überraschend. Ich fand dein Projekt auch richtig gut - Leichtbauvariante und herrliches Gitterraster im Boden. 200l-Fass dürfte schon durch sein - ich hab zB mal n 6-Kg Eimer Baumwollflocken bestellt, weil der einfach günstiger war, als mehrere kleinere Gebinde. Nunja -der ist schon seit ner Weile durch.

__________________

"Ich kann es dir erklären, aber ich kann es nicht für dich verstehen" Viele Grüße, Markus

|

|||||

|

#108

|

||||

|

||||

|

Zwischendurch begann ich auch die Sitze zu kleben.

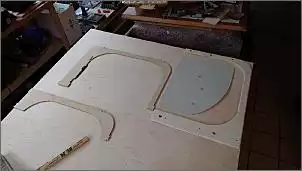

Zuerst die 2 unteren Lagen Styrodur. Das sind 50mm starke Styrodurlagen, jeweils an den Kanten abgerundet - der Plan war, die einzelnen Styrodurlagen oben und unten zu laminieren und die abgerundeten Kanten mit Epoxy, welches mit Glasfaserschnitzeln eingedickt ist, zu füllen - also Hohkehlen zu erstellen. Die Idee ist soweit ja ganz gut, da irre stabil aufgrund der Glasschnitzel in Verbindung mit dem Gewebe, aber da werde ich verrückt beim kleben. So viel geflucht habe ich glaub zuvor nie...   Nach dem aushärten:  Da ich mich kenne, habe ich gleich damit begonnen, auch den 2. Sitz zu machen. Sonst laufe ich Gefahr, später nur einen Sitz zu haben... Die einzelnen Holzlagen auszusägen war auch etwas käse hinsichtlich Verschnitt, daher versucht, so gut es geht, irgendwie die Teile so zu legen, daß wenig Verschnitt entsteht    Die Einzelteile. Hat bissle was von nem 3D-Puzzle  Gehäuse geklebt   Hohlkehlen und Einschlagmuttern

__________________

"Ich kann es dir erklären, aber ich kann es nicht für dich verstehen" Viele Grüße, Markus

|

||||

|

#109

|

||||

|

||||

|

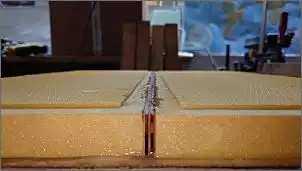

Dann auch beim 2. Sitz die untersten beiden Lagen kleben. Hier habe ich nochmals die Variante mit abgerundeten Kanten genommen, da ich beide Sitze spiegelbildlich identisch haben wollte. Sieht man hier gut auf dem Bild - hier ist das Gewebe schon auflaminiert, wird dann nass in nass eingeklebt, wobei ich das hier estmal ein paar Stunden angelieren lassen hab, damit es sich beim einkleben nicht verschiebt.

Dann reinkleistern und verspannen   Nach dem aushärten - hier sind schon die Löcher gebohrt und die Gewindehülsen probeweise eingelegt:  Jetzt hatte ich beide Sitze auf gleichem Stand und konnte mit der mittleren Lage weitermachen - hier werden dann auch die Hauptbefestigungen seitlich eingeklebt. Als zusätzliche Versteifung / Verkeilung ist die kleine Holzplatte in das Holzgrundgerüst eingearbeitet, da das Styrodur ja an sich nur ein leichter Füllstoff zur Sandwichbildung ist.  Die Gewindehülsen habe ich zuerst hängend eingeklebt, so daß sie senkrecht im Sitz sind - mit Klebeharz an den Enden, damit das dicht ist - jetzt konnte ich oben das Loch einfach mit Epoxy füllen, so daß sie fest eingeklebt sind.  Dann ging es mit der mittleren Lage weiter  Das zuvor schon erwähnte Brettchen als Gegenlager für die großen M12-Gewindehülsen  Und geklebt - dieses Mal ohne die abgerundeten Kanten, da das einfach zu aufwendig war. Glasfaser natürlich dazwischen, in Summe 4x 320g pro Etage sozusagen.   Auf der Rückseite sind ja noch die M5-Einschlagmuttern eingeklebt. Dort hatte ich zuvor auf der Aussenseite mit dem Senker das Loch vergrößert und nun mit Harz gefüllt, damit diese auch sauber eingeklebt sind. Die Schrauben dienen dazu, daß kein Harz ins Gewinde läuft. Bevor das Harz aushärtet, habe ich die Schrauben rausgedreht - nicht, daß ich sie versehentlich einklebe.

__________________

"Ich kann es dir erklären, aber ich kann es nicht für dich verstehen" Viele Grüße, Markus

|

||||

|

#110

|

||||

|

||||

|

Die Löcher für die Gewindehülsen bohre ich immer erst nach dem Kleben

Aluröhrchen auf die Hülsen geklebt  Auch wieder hängend eingeklebt, damit sie sich von selbst ausrichten  Dann konnte ich die dritte und letzte Lage kleben   Sieht erstmal wüst aus - muss natürlich noch verschliffen und gespachtelt werden  Grob in Form gebracht - die Innenfläche muss noch gespachtelt und laminiert werden. Das habe ich aber auf später verschoben, denn es war zwischenzeitlich Mitte Februar 2023 - ich hab da also in etwa 2,5 Monate dran rumgebastelt und geklebt.

__________________

"Ich kann es dir erklären, aber ich kann es nicht für dich verstehen" Viele Grüße, Markus

|

||||

|

#111

|

||||

|

||||

|

Moin Markus,

heute grad entdeckt. Meine Anerkennung verschärfter Art.

__________________

![[SIGPIC][/SIGPIC](https://cdn.boote-forum.de/signaturepics/sigpic670_20.gif) Gruß Michael Gruß MichaelNUR DER HSV / unaufsteigbar Leidenschaftlicher Dieselfahrer

|

||||

|

#112

|

|||

|

|||

|

Zitat:

Tabelle habe ich nicht gemacht, aber ich werde am Ende mal alle Rechnungen zusammenrechnen. Bei dir ist ja noch viel mehr Innenausbau und sowas alles. Meine Inspiration waren ja diese Fjordling 17 Renndinger mit denen die in Norwegen rumballern. (zu viel Youtube geschaut) Aber sone Fjordling ist kaum zu bekommen und wenn dann in Norwegen und ziemlich teuer. Meine Selco ist auch ein Norwegisches Rauhwasserboot. Deshalb kommen da auch nur 2 Sitze rein und keine Betten oder sowas. Und dann hoffe ich das das Gerät gut läuft... mfg Mario |

|

#113

|

||||

|

||||

|

Freut mich sehr, vielen Dank!

__________________

"Ich kann es dir erklären, aber ich kann es nicht für dich verstehen" Viele Grüße, Markus |

|

#114

|

||||

|

||||

|

Zitat:

Wobei ich auch mehr klebe als laminiere - vom auslaminieren des ganzen Rumpfes zu Beginn mal ausgenommen. Hach ja, da oben fahren schon coole Dinger rum. In Schweden ist auch gut was los - mir schwebte ne Weile lang ne 27er Activator durch den Kopf, gehen wie Sau, die Dinger. Allerdings will ich ja auch drauf wohnen können...

__________________

"Ich kann es dir erklären, aber ich kann es nicht für dich verstehen" Viele Grüße, Markus |

|

#115

|

||||

|

||||

|

Die Sitze habe ich dann mal zur Seite gelegt, kann man bei schlechtem Wetter weitermachen.

In Beitrag 92 hatte ich zuletzt dann ja die Bodenplatten noch zugesägt - die bleiben natürlich nicht geschlossen. Gemäß dem Gitterraster darunter habe ich sie entsprechend ausgesägt und diese Gitter erhalten:  Im Boot sieht das dann erstmal so aus:  Sinn dieser Geschichte ist, daß ich erstmal eine ebene, plane und symmetrische Bodenfläche haben möchte. Da die Platten natürlich noch relativ beweglich und auch teilweise leicht verzogen sind, mussten sie zwangsbegradigt werden. Dazu gerade Balken gekauft und auf die Platten geschraubt - nun waren sie in der Länge schonmal gerade.  Allerdings können sie sich seitlich noch in alle Richtungen verwinden, daher quer ebenfalls gerade Balken aufgeschraubt   Kontrolliert, ob das alles sauber aufliegt  Links ja, rechts nicht so ganz, da musste ich auffüllen  Dann wieder aufgelegt und mit der Wasserwaage kontrolliert (natürlich alle 3 Balken)

__________________

"Ich kann es dir erklären, aber ich kann es nicht für dich verstehen" Viele Grüße, Markus

|

||||

|

#116

|

||||

|

||||

|

Bevor ich die Platten dann aufkleben kann, musste ich zuvor noch diesen schmalen Hohlraum füllen. Dort sollen Kabel durchlaufen, der Bereich ist aber schwer zugänglich später, wenn da die Platte drauf ist. Daher entschieden, diesen auch zu füllen und ein Rohr einzukleben. Gleiches Prinzip, wie bei den Batteriekästen kürzlich

Geklebt:  ...und auch gleich die Distanzstückchen unter der Bodenplatte geklebt. Diese habe ich später noch etwas verschliffen. Und was die Lücke zwischen 1 und 2 für einen Sinn hat, weiß ich nicht mehr  Ausgehärtet sieht das so aus, die dünnen Styrodurscheiben sind auch Distanzstücke für die Bodenplatte  Dann konnte ich die Platten einkleben - zuerst die eine Seite, anschliessend die andere Seite und zum Schluß die Balken entfernt - dann sah das so aus:   Die 20mm-Kante auf dem Stringer hat natürlich einen Sinn... Es ist nun Mitte März 2023

__________________

"Ich kann es dir erklären, aber ich kann es nicht für dich verstehen" Viele Grüße, Markus

|

||||

|

#117

|

||||

|

||||

|

Wenn man zu diesem Zeitpunkt von oben draufschaut, erkennt man schon ganz gut die großen Staufächer im Boden. Diesen "Keller" habe ich schon im aktuellen Boot zu schätzen gelernt, da die Sachen da drin sozusagen immer wassergekühlt sind.

Die beiden Fächer sind in der Länge unterschiedlich, da ich einerseits die vorhandene Symmetrie mit einbezogen habe (Seitenwandunterteilungen) wie auch die Länge der Kühlbox, da diese zumindest auf der linken Seite vor Anker liegend normalerweise hinten an der Rückbank stehen wird und aufgrund ihrer Länge nicht beide Fäche links blockieren soll.

__________________

"Ich kann es dir erklären, aber ich kann es nicht für dich verstehen" Viele Grüße, Markus

|

||||

|

#118

|

||||

|

||||

|

So langsam arbeite ich mich an die mittlere Bodenplatte ran, welche den Tank abdecken soll. Dieser liegt sehr knapp unter dem Boden, daher musste ich noch etwas das Niveau der Auflage (der zuvor mal erwähnte 20mm-Streifen auf dem Stringer) ebenfalls etwas optimieren im rechten, vorderen Bereich.

Zuerst einmal die dünne Abschlußwand zwischen Tank und Kajüte etwas stabiler und dicker machen. Dazu oben eine 10mm-Multiplexleiste aufgeklebt, die die Wand erstmal begradigt, zugleich oben einen Abschluß aufgeklebt. Die Holzlatte hinten sorgt dafür, daß die Wand gerade wird, die Latte oben drauf, daß alles auf dem gleichen Höhenniveau ist beim einkleben   Dann simples 10mm-Styrodur:   Einkleben, überlaminieren, Abreissgewebe   Das war März 2023, nun ein kurzer Sprung nach Juli 2023 - da musste ich nochmals etwas nach oben korrigieren, damit die Bodenplatte aufliegt. Nochmals eine kleine Leiste   Und dann mittels einer 2m-langen Aluschiene seitlich alles ausgeglichen

__________________

"Ich kann es dir erklären, aber ich kann es nicht für dich verstehen" Viele Grüße, Markus

|

||||

|

#119

|

||||

|

||||

|

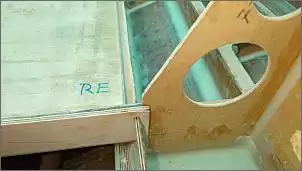

Bodenplatte - zumindest mal die mittlere Platte über dem Tank. Wie schon erwähnt, muss diese einen lichten Raum von 67cm überspannen, ohne nachgeben zu dürfen, selbst wenn man drauf sprint, da der Tank unmittelbar darunter ist. Sie muss noch ein paar andere Kriterien erfüllen, daher habe ich mich für eine Sandwichkonstruktion aus 3mm-Multiplex und 30mm-Styrodur entschieden. Da ich aber keinerlei Erfahrung mit sowas habe, habe ich folgende Konstruktion auserwählt:

Eine 3mm Multiplexplatte ist der obere Boden, also da, wo man drauf läuft. Somit ist der Boden erstmal punktstabil - was ich bei reinem GFK nicht weiß, ab welcher Schichtstärke. Jetzt ist eine 3mm-Platte wiederum an sich ne recht wabbelige Angelegenheit, also wird Styrodur darunter geklebt. Da ich auch hier nicht so recht weiß, wie das Ergebnis nachher ausschaut, habe ich einfach quer immer wieder 27mm breite Streben aus 6,5mm-Multiplex aufgeklebt - also erstmal ein T-Profil sozusagen. Die Einzelteile:  Nur aufeinandergelegt  Styrodur zugesägt und an den Ränder 3mm tief abgefräst (naja... mit der Tischkreissäge)  Dann eine lange Seite aufgeklebt  ...und eine Stirnseite  Somit konnte ich in die Ecke die erste Styrodurplatte einkleben, eine Strebe und die nächste Styrodurplatte und wieder eine Strebe  Das sieht anschliessend so aus:  Hier sieht man gut das T-Profil mit der Vertiefung für später zum Doppel-T  Platte 3 und 4 mit den Streben   Und Platte 5 und 6 inkl. Streben und Abschlußleiste  Das sieht dann so aus - die lange Leiste muss noch seitlich hingeklebt werden. Hätte ich zuerst alle Streben und Leisten geklebt und dann erst die Styrodurplatten, wäre es schwierig gewesen, den Epoxy flächig auf die Streben zu bekommen, weil ich beim einlegen der Platten den Kleber abgestreift hätte

__________________

"Ich kann es dir erklären, aber ich kann es nicht für dich verstehen" Viele Grüße, Markus

|

||||

|

#120

|

||||

|

||||

|

Dann muss aus den T-Profilen ein Doppel-T werden, also aus einer weiterer 3mm-Platte ein Gitter ausgesägt

Sodele:  Die Platte liegt in den Vertiefungen drin und somit ergibt sich bei den Streben das Doppel-T-Profil. Ganz leicht steht das Gitter über, was daran liegt, daß die 30mm-Platten nur 29mm haben... merkte ich aber erst später.  Aufkleben des Gitters - die Tischplatte ist eine alte Türe. Praktisch, da plan. Diese habe ich eingewachst und dann die Platte auf das mit Kleber versehene Gitter aufgelegt..  ...und eine weitere alte Türe aufgelegt und verspannt  Anschliessend sieht das so aus. muss man noch spachteln und bissle verschleifen  ...dann 320g-Gewebe zugeschnitten - und zwar so, daß ich immer mittig unter einer Styrodurplatte Überlappungen habe, also ein 3x 320g-Streifen (ich hab 2 Lagen 320g laminiert)  ...und laminiert inkl. Abreissgewebe  Die Gitterplatte steht 20mm über - dadurch ergibt sich aussen eine Rand  Auf diesen habe ich nochmals einen 3mm-Streifen aufgeklebt (hier liegt er nur auf)  ...aufgeklebt - soll ja plan sein. Ausserdem gleich auch die Kanten gespachtelt, so daß ich eine saubere und exakte Seitenfläche / Kante habe

__________________

"Ich kann es dir erklären, aber ich kann es nicht für dich verstehen" Viele Grüße, Markus

|

||||

|

#121

|

||||

|

||||

|

Bis zu diesem Zeitpunkt wußte ich nicht wirklich, ob das nun auch stabil ist - endlich ins Boot gelegt..:

Draufstehen... stabil. Drauf rumhüpfen - interessiert die Platte Null! Ich bin so gesehen etwas übers Ziel hinausgeschossen, da kann man Party drauf machen.Bin sehr zufrieden! Anschliessend klebte ich hinten noch einen überstehenden Abschlußrand auf  Dieser hat folgenden Sinn: Die Platte endet ja in Höhe der Rückbank, somit sind die ganzen Tankanschlüsse wie auch der Geber gut zugänglich unter der Rückbank. Der nun angeklebte Rand ist erstens der untere Teil der Rückbankwand, ausserdem dient er als Sturz für die Bodenplatte, welche hinten ja nur am Rand aufliegt und die Öffnung für den Tank frei überspannt (im Gegensatz zu vorne). Jetzt kommen diese kleinen Schlitze zwischen Batteriefach und Rückbankwand ins Spiel:  Hier geht dieser Abschluß dazwischen und verriegelt die Platte sozusagen gegen verrutschen nach vorne wie auch nach hinten und, zumindest im hinteren Teil, auch zur Seite    Die Platte hat von Anfang Juli bis Ende Juli 2023 gedauert

__________________

"Ich kann es dir erklären, aber ich kann es nicht für dich verstehen" Viele Grüße, Markus

|

||||

|

#122

|

||||

|

||||

|

Hallo,

es ist schon der Wahnsinn wieviele Weinflaschen du später sicher befördern kannst, Spaß beseite, dir macht das ja wirklich Freude so scheint mir..... auch wenn Du am Anfang geschrieben hast, das eher hinten Wasser in der Bilge sein könnte und du da Holz am Boden auf ein Minimum reduzieren magst, hoffe ich das deine Arbeit nicht durch zu viele Flächen mit Schwitzwasser in Kontakt kommen kann oder vielleicht hast du es ja behandelt das Holz, sodas kein Wasser mehr eindringen kann, ich hab bei den rückseitigen Hölzern der Verkleidungen und einige Kanten mit g4 gearbeitet und hoffe das eingedrungenes Wasser nicht ins Holz eindringt und auf längere Zeit Schäden verursacht. daher hatt ich auch bei der Persenning mir zwei Gauben zusätzlich zur normalen Ständerentlüftung einbauen lassen, damit habe ich recht gute Erfahrungen bei der Marex gemacht, da hier die Winterplane auch diese Entlüftungsgauben hat und es war immer schön trocken, selbst als mal Wasser eindrang gab es keinen Schaden oder Stockflecken..... Grüße Toni

|

||||

|

#123

|

|||||

|

|||||

|

Zitat:

Mein erstes Boot habe ich 2006-2010 neu aufgebaut, im Prinzip ähnlich. Da ich damals den Spiegel und die Stringer dringelassen hab, da ich mich nicht getraut habe, so tief einzugreifen, musste ich diese 2021 erneuern. Dabei festgestellt, daß meine Holzteile absolut trocken waren - die waren auch mit G4 grundiert (G4 ist glaub so ziemlich der beste Schutz, sogar bei feuchtem Holz, da es das Wasser verdrängt), welches ich dieses Mal nicht benutze. Alles Holz ist aber komplett mit Epoxy früher oder später behandelt - bin da optimistisch. Es wird nirgends eine Schraube direkt ins rohe Holz gedreht sein und selbst wenn eine Platte mal Nässe bekommen sollte, ist diese ein in sich geschlossenes System, so daß andere Platte nicht angegriffen werden. ZB auch in den Stringern, welche ja aus 6 Lagen bestehen. Ich hab im aktuellen Boot keinerlei Probleme mit Schwitzwasser (Sommer abgedeckt am Rhein, Winter in einer Halle).

__________________

"Ich kann es dir erklären, aber ich kann es nicht für dich verstehen" Viele Grüße, Markus

|

|||||

|

#124

|

||||

|

||||

|

Das ist abartig geil was du da machst

Wenn du fertig bist kannst du meine Sea Ray bearbeiten

__________________

Gruß Frank

|

||||

|

#125

|

||||

|

||||

|

Als ich ganz weit am Anfang mein erstes Boot restaurierte 1998, ein Wellenbinder aus dem Hause Rudi Hülsekopf, ein richtiger kleiner Hingucker mit P70 Motor, viel mir auf, dass die Aussenverschraubungen der Holzleisten im Rumpf unter dem Lack auf den Holzverpfropfungen immer als erstes anfing anzugrauen, als ich dann den Lack einmal erneuerte hatt ich nur dort g4 (auf Empfehlung) aufgetan und siehe da, die Holz- und Lackbewegungen/Ausdehnungen haben es nicht mehr geschafft das Wasser eindrang,

aber leider sah man dann immer etwas den g4 Anstrich unter dem Lack, aber bei nicht sichtbaren Holz kann ich es als Schutz nur empfehlen, ich weiß nur nicht ob das Zeug in der EU noch erlaubt ist, ich hatte ja Altbestände...... Du hast ähnliche Abgasendrohre wie ich an der XK19, da hatte sich der Alteigentümer mal was schönes gegönnt, diese sehen richtig schick aus, meine zerstäuben aber das mitaustretende Kühlwasser extrem stark bei Vollgas....viel mir letztens auf, so nun aber mal weiter im Programm....WIR wollen Fotos sehen!

|

||||

|

| Themen-Optionen | |

|

|

Ähnliche Themen

Ähnliche Themen

|

||||

| Thema | Autor | Forum | Antworten | Letzter Beitrag |

| Glühzeit-Steuergerät Bosch 0 281 003 099 | Grundel | Motoren und Antriebstechnik | 3 | 23.03.2021 12:14 |

| pictons neue 21ft checkmate Starflite, Liegeplatzbau und Dackelzucht | Picton14ft | Offshore | 2773 | 04.02.2018 10:41 |

| Oceanis 281 | joma64 | Allgemeines zum Boot | 1 | 12.12.2011 16:54 |

| Suche Checkmate Besitzer oder Verkäufer!!! | Stephan6 | Allgemeines zum Boot | 8 | 15.08.2005 00:33 |