|

|

#776

|

||||

|

||||

|

Denk auch dran, dass du ja noch "inneneinbauten", also Isolierung und Verkleidung unter der Decke hast.

Auch Lampen etc. könnten die "Stehhöhe" nochmal reduzieren, wobei man die u.U. geschickt anordnen kann. Und selbst ein Teppich man einen cm aus. Oder Laminat. Ich bin gemessene 182 cm lang, bei 1,90 m gemessener "Stehhöhe" kann ich kaum gerade stehen. Schuhe kommen ja auch noch dazu und wenn man keine Mützenfrisur hat (also alle Haare platt anliegen Bei freier Auswahl immer etwas höher.... Chrischan

|

||||

|

#777

|

||||

|

||||

|

Seid bedankt.

Die Frage deshalb, weil der Aufbau ja noch harmonisch zum Rumpf passen soll, und wenn ich es nun schon mal entscheiden kann, ich mich nachher nicht ärgern will, das es hätten doch 5cm mehr sein können. Ich habe folgendes vor. Im ersten Drittel, oberhalb der Maschine, wird die Deckenunterseite gerade sein, mittig ein entsprechend Dimensioniertes Rohr haben, woran die Maschine dann dran gehängt werden kann. Dazu werden Rippen, wie bei einem Tragflügel, oder meinem Ruder eingebaut, die dem Dach Form und Festigkeit geben. Rechts und links des Rohres sind Fächer für Kartenmaterial gedacht. Der achtere Teil des Daches braucht diese Festigkeit nicht, weshalb dann auch die Dachunterseite gewölbt sein wird. Dann plane ich an der geraden Unterseite 195cm ein, das andere ergibt sich dann, wohl so um die 205-210cm. Die Skizze ist nicht korrekt, geht aber nicht besser, ihr wisst ja wie ich das meine. Natürlich wird der Haken nicht die ganze Zeit da hängen, und mit entsprechenden Blenden abgedeckt. Gruß Frank

__________________

Das wird schon. |

|

#779

|

||||

|

||||

|

Die Front ist nun auch drauf.

Mit einer 1mm Trennscheibe eingeritzt, ließ sich das Blech einwandfrei biegen. Dann habe ich das besagte Rohr der Länge nach aufgetrennt, um daraus die Ecken zu bauen. War erstaunt, unter welcher Spannung das Rohr beim auftrennen stand. Es hat nach dem durchtrennen einen ca.1cm Spalt gegeben. Diese geviertelten Rohrteile habe ich dann an die Ecken geschweißt. Morgen werden dann noch die Seitenwände bis zur Front verlängert, und die vorderen Rippen für das Dach angebracht. Über die Rippen kann dann die Dachform auf die Front übertragen, und das überschüssige Material abgetrennt werden. Gruß Frank

__________________

Das wird schon.

|

||||

|

#780

|

||||

|

||||

|

__________________

Das wird schon.

|

||||

|

#781

|

||||

|

||||

|

Moin Frank

Wow wat förn Job,also ich hätte die Rohre als Ganzes in die Ecke gesetzt(wenn überhaupt)weil sie so die Funktion als Geradehalter/Strakhilfe besser erfüllen,das bedingt dann zwar,dass man alle Queraussteifungen und Verbände auch jeweils entsprechend ausklinken muss aber montage-und schweißtechnisch ist das einfacher zu handhaben als die Viertelrohre genau Kante auf Kante zu verschweissen.Nun hast du ja kaum Längsbiegung in deinen Seitenwänden,aber mit etwas Längsbiegung bekommt man so ein Viertelrohr fast gar nicht sauber hingezogen.In der Werft setzen die Jungs Rohrbekleidungen immer stumpf,ohne Schlitz oder Aufteilung,auf die überschießenden Kanten von Dachblechen.Überschießen lässt man das wohl weil so nicht das Wasser was von oben kommt auf breiter Front an den Seiten runtersabbert(mit Dreckspuren)sondern durch Abläufe in den Ecken abgeführt wird. gruss hein

|

||||

|

#782

|

||||

|

||||

|

Hallo Hein,

ja, war nicht witzig, aber hat verhältnismäßig gut geklappt, bis ich heute von einem anderen Blickwinkel doch einen blöden Schweißversatz gesehen habe, was aber wohl mit ein Stück auftrennen der Naht und etwas Hebelkraft wieder werden sollte. Das mit dem ganzen Rohr hatte ich mir auch gedacht, dann aber verworfen, wegen der Kältebrücken in den Ecken, da diese dann auch noch zu isolieren, echt dicke Dinger geworden wären. Vielmehr hat mich heute der Verzug in den kleinen Blechen geärgert, die noch zwischen den Ecken und den Seitenwänden zu setzen waren. Irgendwie hat das heute alles nicht so richtig geklappt. Die Schweißnähte sind sch...., das Blech wellaform, nur gut das von außen noch mal nachgeschweißt werden kann. Ich denke auch, das der Verzug, wenn die Fensterausschnitte gemacht sind, gar nicht mehr so doll auffällt. Deshalb ist die Schweißnaht auch nicht so schlimm, wird für das Fenster eh wieder rausgeschnitten. Gruß Frank

__________________

Das wird schon. |

|

#783

|

||||

|

||||

|

__________________

Das wird schon.

|

||||

|

#784

|

||||

|

||||

|

Moin Frank

Gaaanz zu anfang deines Threads habe ich m.E.etwas über "Beimaterial" und Geradehaltern geschrieben.Dass sich so lange Stumpfstöße verziehen ist normal,dem versucht man mit aufgehefteten Geradehaltern,z.B.auis Flachmaterial,Blechstreifen,Winkel oder T-Profilen entgegen zu wirken. Als ich jeweils drei 3m-Platten zu einem 9m-Plattengang zusammengeschweißt habe,habe ich auf einen Meter Stoß mindestens vier 30er Winkelstahlstücke quer zum(r) Stoß(Naht) gut geheftet,dann die beiden Stöße geheftet,umgedreht den Quatsch,von der Rückseite im Pilgerschritt verschweißt,wieder umgedreht und erst mal zwischen den Geradehaltern verschweißt und selbige dann erst abgeschlagen(immer nur einseitig heften) und die kurzen Reststücke der Naht verschweißt.Klingt aufwendig--ist es auch,zu mal ich die Stoßnähte noch bei bedarf etwas mit der Hammerfinne gestreckt habe bevor sie beschliffen wurden.Trotz des ganzen Getüdels kann man zwei bis drei Plattenstöße in den Bereichen wo die Plattengänge weniger gebogen sind bei streiflicht und neu gestrichenem Boot gut erkennen,so what? beim segeln sehe ich das nicht. Bei den Längsnähten der Aussenhaut habe ich nur paralell zur Naht Am Knick Kimmgang/Scheergang auf ganzer Länge ein 30/30/5 T-Profil geheftet da mit nach vorne zu,in dem weniger stark gebogenem Bereich,das keine Wellaformnaht wird. gruss hein

|

||||

|

#785

|

||||

|

||||

|

Ja, da war ich ein bisschen zu forsch, habe gedacht, was soll da bei den paar cm.

Blech schon passieren! Wie gesagt, das meiste davon wird für die Fenster eh wieder rausgeschnitten. Die ganzen Platten, und auch die Front sind richtig gut geworden. Mal sehen wie es aussieht wenn die Fenster ausgeschnitten sind. Gruß Frank

__________________

Das wird schon. |

|

#786

|

||||

|

||||

|

Ich möchte die Fensterausschnitte schon mit abgerundeten Ecken ausführen,

die Fenster selbst aber rechteckig machen lassen, da diese erheblich günstiger sind. Dafür soll der Fensterrahmen aus L-Profilen gemacht werden, aber mit den Gurten dabei nicht über die Scheibe, da diese ja dann nicht mehr rein passt, sondern mit den Gurten nach außen. Nachdem die Scheiben eingeklebt sind, sollen die Rahmen mit Holz verkleidet und mit einer Alublende überdeckt werden. Denkt ihr das einkleben der Fenster reicht, oder sollte die Blende doch lieber aus einem ordentlichen Material bestehen, die auf den Fensterrahmen geschraubt, die Scheiben nieder hält. Vielleicht hilft die Skizze etwas. Die gestrichelte Linie ist die Scheibe. Eine Blende wird dann auf den Rahmen geschraubt, die dann bis über die Scheibenkannten reicht. Alu würde nur den optischen Abschluss bilden, aber keine Kräfte aufnehmen können. Gruß Frank

__________________

Das wird schon. |

|

#787

|

||||

|

||||

|

__________________

Das wird schon. |

|

#788

|

|||

|

|||

|

Als ich einmal ne Scheibe in ne Seitentür vom VW Bus gebaut habe, wurde die auch nur mit Scheibenkleber außen auf die Karosserie geklebt und dann kam die Dichtung nur noch der Optik wegen drüber. Ich meine bei der Windschutzscheibe ist es ähnlich.

Die heutigen Kleber werden so gut sein, dass da nichts passiert und wenn die anständig aufgeklebt wird, dann ist das wahrscheinlich besser als wenn man es in eine Dichtung einsetzt. Und die Scheiben werden ja wahrscheinlich ziemlich dick, da würde ich mir keine Sorgen machen. Im Auto wird das ganze auf viel dünneres Blech geklebt und muss viel mehr aushalten als nen Boot. Gruß Chris |

|

#789

|

||||

|

||||

|

Hallo Chris,

beim PKW liegt die Scheibe ja im Rahmen, und wird durch den Kleber nur noch abgedichtet. Druck auf die Scheibe, drückt diese nur noch kräftiger in den Rahmen. Bei meinem Boot ist es ja anders herum. Der Rahmen liegt ja vor der Scheibe. Eine Welle könnte demnach die Scheibe nach innen in den Salon aus dem Rahmen heraus drücken. Aber je länger ich darüber schreibe, komme ich zu dem Ergebnis, von innen eine ausreichend dimensionierte Blende an zu bringen. Gruß Frank

__________________

Das wird schon. |

|

#790

|

||||

|

||||

|

Ich würde mir da wenig Gedanken machen.

Wenn du die L-WInkel aus Stahl machst (habe ich das richtig verstanden?) und dann mit einem Scheibenkleber arbeitest, ist das überhaupt kein Problem (Damit werden KFZ Scheiben heutzutage als "tragendes" Teil verklebt! Ohne Seitlichen Kontakt zum Rahmen). Wenn du mit KLEBE - Sika arbeitest (also erste Funktion Kleben, zweite Dichten, nicht andersrum!), dann wirst du bei entsprechendem Überstand der Scheiben und enstprechend breiter SIka-Klebefläche die Scheiben in deinem Leben nicht mehr heile da rausbekommen. Schongarnicht bei leichte Welle über den Bug Jedoch: Vorher gut und haltbar grundieren und Beschichten! Wegen Gammel. Chrischan

|

||||

|

#791

|

||||

|

||||

|

Ok - hatte in der Tat gedacht dass die Scheibe außen aufliegt. Erscheint mir auch sinnvoller aber trotzdem bin ich auch der Meinung, dass eher die Scheibe kaputt geht als die Verklebung wenn dann wirklich mal ne Welle bis dahin kommt.

Wobei ich erstens nicht davon ausgehe, dass du jemals überhaupt soweit kommst dass sich die Frage stellt und zweitens handelt es sich ja meist um "fliegendes" Wasser was von vorne kommt wo die Wucht der Welle selbst schon gebrochen ist. Im Zweifel kannst du die ja mal anschauen was moderne Kleber so an Kräften aushalten. Ich glaube da kommen auf ein paar qcm mehrere Tonnen zusammen. Gruß Chris

|

||||

|

#792

|

||||

|

||||

|

Die Rippen für das Dach sind angeheftet.

Vorher habe ich die Löcher für das 60er Rohr mit einem Zylinderbohrer gebohrt. Ging eigentlich ganz gut. Niedrige Drehzahl, ordentlich Bohr und Schneidöl, dann abwechselnd zwei Löcher gemacht, wunderbar. Schwieriger war es dann die fliegende Konstruktion alleine zu positionieren ohne erschlagen zu werden. Das ganze sieht recht massiv aus. Hab ja genug Stanzreste um dagegen zu halten. Ohne Fußbodenbelag und Deckenverkleidung sind es genau 2m Stehhöhe. Gruß Frank

__________________

Das wird schon. |

|

#793

|

||||

|

||||

|

__________________

Das wird schon. |

|

#794

|

||||

|

||||

|

Wahnsinn... Top job, man[emoji106][emoji106][emoji106]

Gesendet von meinem SNE-LX1 mit Tapatalk

|

||||

|

#795

|

||||

|

||||

|

Die Ecken sind achtern jetzt auch angeheftet. Als nächstes werde ich die Rahmen für die Tür und das achtere Fenster einbauen. Dann könnten eigentlich die Bleche für das Dach aufgelegt werden.

Bevor ich das Dach verschweiße und die Fensterausschnitte heraus trenne, wird die Einhausung noch mal neu werden müssen. Bisher war das ja ok, aber definitiv an den Gangborden zu eng, um vernünftig von außen arbeiten zu können. Dazu wird an den Seiten des Bootes mit Paletten ein Steg gebaut, woran gleichzeitig die neuen Stützen für das Zeltdach angeschraubt werden. Ich hoffe, dazu die Hölzer der aktuellen Einhausung nehmen zu können. Vielleicht mache ich auch erst die Einhausung neu, und dann mit dem Aufbau weiter. Schauen wir mal. Natürlich merkt man das erst kurz vor Weihnachten, aber an schönen Sommertagen wäre man dabei sowieso nur ins schwitzen gekommen. Gruß Frank

__________________

Das wird schon.

|

||||

|

#796

|

||||

|

||||

|

__________________

Das wird schon.

|

||||

|

#797

|

||||

|

||||

|

Im Moment geht es nicht so richtig weiter. Nachdem ich von 0,8 auf 1mm Schweißdraht umgestiegen bin, geht dieser nicht so richtig durch das Schlauchpaket. Zwar hat man mir bei Stabilo ein neues Schlauchpaket zugesagt, nur kommt dieses nicht an Land.

Also kann ich nur Vorarbeiten leisten, die sich aber auch in Grenzen halten, weil das durch Schraubzwingen zusammen gehaltene Konstrukt auch begrenzt hält. Die Trennung zwischen Tür und festem Teil wird durch ein 30x40mm Profilrohr gemacht, worin später dann auch das Türschloss eingebaut wird. Tür und Rückwand wird komplett mit 8mm Doppelscheiben Sicherheitsglas verglast. Nur bin ich mir noch nicht sicher ob jeweils als eine ganze Scheibe, oder durch einen waagerechten Steg Unterteil. Die Salonaufteilung ist auch noch mal verändert worden. Da die Tür nun, wie auch der Durchstieg zur Badeplattform auf die stb Seite wechselt, wird das Sofa auf die bb Seite wechseln. Somit muss ich nicht im Zickzack von der Badeplattform ins Boot laufen, und Platz gibt das achtern auch mehr, weil der Raum um die Tür zu öffnen an der stb Seite auch nicht mehr freigelassen werden muss. Bin nicht ich draufgekommen, sondern mein Bekannter. Die Frontscheiben an den schrägen Seiten werden 850mm hoch und 700mm breit. Die mittlere Scheibe wird 850x800mm. Die Seitenfenstern werden 1000mm hoch. Die Breite steht noch nicht fest, hängt noch von der Aufteilung ab, ob 3 oder 4 Fenster. 3200mm Länge stehen zur Verfügung. Mal sehen. Gruß Frank

__________________

Das wird schon.

|

||||

|

#798

|

||||

|

||||

|

__________________

Das wird schon.

|

||||

|

#799

|

||||

|

||||

|

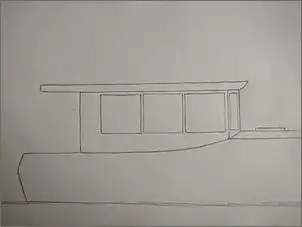

Mit 10000mm Fensterhöhe wird das nicht aussehen, da sie nur 800mm breit werden können, dann ziehen sie so ein langes Gesicht. Die Skizze zeigt jetzt die Fenster mit 850mm Höhe und 800mm Breite. Sieht doch ganz gut aus.

Gruß Frank

__________________

Das wird schon.

|

||||

|

#800

|

||||

|

||||

|

Mit den Zahlen ist es wie mit der Politik, an der richtigen Stelle, haben sogar die Nullen einen Wert.

Da war eine Null zu viel. Gruß Frank

__________________

Das wird schon. |

|

|

|

Ähnliche Themen

Ähnliche Themen

|

||||

| Thema | Autor | Forum | Antworten | Letzter Beitrag |

| Umbau Mobo zum Motorsegler | Segelwilly | Allgemeines zum Boot | 40 | 17.12.2018 10:15 |

| suche infos zum Backdecker Beelitz??? | DaKee | Restaurationen | 37 | 16.09.2006 10:35 |

| Backdecker | FrankHH | Restaurationen | 16 | 15.07.2006 21:13 |

| Backdecker aus Duesseldorf | provence | Allgemeines zum Boot | 0 | 01.06.2003 13:09 |

| Backdecker was´n das? | charlyvoss | Allgemeines zum Boot | 19 | 21.09.2002 14:51 |