|

|

#1326

|

||||

|

||||

|

Heute habe ich Rumpf 2 aufgeklebt und musste dabei weniger schwitzen, als beim ersten. Es waren heute nur 26 °C statt 37 °C wie gestern (im Werftzelt natürlich jeweils drei, vier Grad mehr).

Außerdem bin ich auf das Verfahren mit dem Konditor-Spritzbeutel umgestiegen, was sehr gut gelaufen ist.

__________________

Gruß, Günter

|

||||

|

#1327

|

||||

|

||||

|

Ich muss euch drei ECO-Bauern mal wieder schmeicheln.

Ich lese immer wieder gern hier, auch wenn ich wenig beisteuern kann. Was ihr jeweils allein hinbekommt ist schon aller erste Sahne und man kann immer wieder was lernen!

__________________

Viel Geld wird ausgegeben, welches man nicht hat, für Dinge, die man nicht braucht, um Leute zu beeindrucken, die man nicht ausstehen kann!

|

||||

|

#1328

|

||||

|

||||

|

Seit einer Woche arbeite ich nun am Aufbau meiner Holzkerne für die Hohlkehlen. Meine Güte, ist das mühsam. Für die geraden Strecken ist mir immerhin eingefallen, dass Holgers Lamellenleistenkonzept etwas verändert werden kann, dann fallen weniger Teile und Klebefugen an. Im Bugbereich geht das aber nicht.

Bei dem hohen Holzanteil in der Hohlkehle geht es mir nicht zuletzt darum, Gewicht zu sparen. Ich habe bisher noch nie eine Epoxi-Spachtelmasse mit hohem Anteil an Microspheres angesetzt und gestern hat mir Herr Behnke erklärt, dass ich damit die typische Holzdichte deutlich unterbieten kann, Balsa ausgenommen. Aber es könnte wegen der immer noch relativ kompakten Masse Temperaturprobleme geben wegen der wärmeerzeugenden Harzreaktion. Außerdem ist das eine teure Variante, ich habe das Volumen der Hohlkehle mit 13 Litern pro Rumpf berechnet. (Bei der Zeichnung hat der Scanner links zwei Leisten geklaut.)

__________________

Gruß, Günter Geändert von Heimfried (04.07.2019 um 12:25 Uhr)

|

||||

|

#1329

|

|||

|

|||

|

Hallo Günter

Weshalb hast Du dabei solch einen enormen Radius gewählt? Hat das statische Vorteile oder ist das rein designbedingt? |

|

#1330

|

|||||

|

|||||

|

Zitat:

Das liegt ja von der Dichte schon weit unter sonst üblichen Verdächtigen (Fichte). Da du ein Freund von Fakten bist, hier mal ein Vergleich: Paulownia: Rohdichte: 0,26 - 0,31 g/ccm Zugfestigkeit: 64 - 80 N/mm² Druckfestigkeit: 25 - 28 N/mm² Biegefestigkeit: 31 - 40 N/mm² Scherfestigkeit: 5 - 6 N/mm² Balsa: Rohdichte: 0.10 - 0.13 g/ccm Zugfestigkeit: 10 - 40N/mm² Druckfestigkeit: 5 - 15 N/mm² Biegefestigkeit: 15 - 23 N/mm² Scherfestigkeit: 1 N/mm² Ach ja, auch wenn für deinen aktuellen Fall nicht wesentlich: Paulownia hat einen sehr hohen Flammpunkt (420°C) und eignet sich sogar bedingt als Feuerschutz. Im Vergleich zur Fichte (245°C)

__________________

Viel Geld wird ausgegeben, welches man nicht hat, für Dinge, die man nicht braucht, um Leute zu beeindrucken, die man nicht ausstehen kann! Geändert von Tippe (04.07.2019 um 15:29 Uhr)

|

|||||

|

#1331

|

||||

|

||||

|

...ich hänge mich mal rein ...

Der Designer hat diesen Radius empfohlen und ich denke mal, das ist für die Rumpf/Brückendeck Verbingung wichtig, da der ECO CAT nicht die "typischen" Beams hat, sondern eine Art selbsttragende Karosse. @Günter, ich weiß jetzt das spez. Gewicht von Epoxi + Microballons nicht....Bei dem Anrühren mit Microballons braucht man ca 25% Gewichtsanteile Microballons. Grob geschätzt sind dafür 4-5kg Epoxi nötig und schon die Menge von 500 g kann im Spritzbeutel gewaltige thermische Probleme hervorrufen. Gesendet von meinem ASUS_Z017D mit Tapatalk Geändert von shakalboot (04.07.2019 um 14:03 Uhr)

|

||||

|

#1332

|

|||

|

|||

|

@Jens

Danke - vermutlich schon irgendwann einmal erwähnt, hatte ich aber nimmer in Erinnerung. |

|

#1333

|

||||

|

||||

|

Als ich vor vielleicht zwei, drei Jahren hier im Forum erstmals von Paulownia las, habe ich beim nächsten Baumarktbesuch danach gesucht. Das Ergebnis war ziemlich ernüchternd: es gab nur wenig Auswahl, kleinere Querschnitte, relativ kurze Längen; der Preis schien mir auch vergleichsweise hoch. Ich muss aber auch zugeben, dass sich in mir etwas sträubte gegen dieses Material, was gerade wegen seiner geringen Dichte beim in der Hand halten ein Gefühl von "das kann doch wohl keine richtige Festigkeit haben" auslöste. Wat de Buur nich kennt, dat frit hei nich. Ich sollte die Sache wohl nochmal etwas rationaler angehen. Schließlich hätte ich wohl auch nein gesagt, wenn man mir vor 10 oder 20 Jahren gesagt hätte, ich könne ein Boot "einfach zusammenkleben".

__________________

Gruß, Günter Geändert von Heimfried (04.07.2019 um 15:56 Uhr)

|

||||

|

#1334

|

||||

|

||||

|

P.s. ...Microballons sind bei Behnke Mikrosphetes...

Er bezeichnet nur die braunen, aus Phenolharz als Microballons. Bei HP textiles sind beide Sorten Mikroballons. Bei R&G sind es glass bubbles. Ich gebe der Spachtelmasse mit Microballons immer noch Baumwollflocken zu, damit die Masse nicht mehr so sehr spröde ist. Für erhöhte Festigkeit kommen noch 6mm Glasschnitzel rein. Gesendet von meinem ASUS_Z017D mit Tapatalk

|

||||

|

#1335

|

||||||

|

||||||

|

Zitat:

Zitat:

Ich werde wohl das machen, was ich schon seit vorletzter Woche wieder praktiziere (wie schon im letzten Jahr), Arbeitsgefäße mit Harz und Härter sind in einer simplen Kühlbox, die ungefähr täglich einen frischen 1-kg-Kühlakku bekommt. Dadurch sind die Komponenten während des Mischprozesses noch zu fast keiner Reaktion in der Lage. Erst beim Aufbringen auf das Werkstück geht es los. Außerdem mische ich 60-g-weise an und verarbeite die dann erstmal, was die Sache sehr arbeitsintensiv macht, wenn man eigentlich 500 g braucht.

__________________

Gruß, Günter Geändert von Heimfried (04.07.2019 um 20:52 Uhr)

|

||||||

|

#1336

|

||||

|

||||

|

Ich habe ja seit Kurzem auch mit Harz 3321 gearbeitet, weil das eine längere Topfzeit bietet. Dabei habe ich dann bemerkt, dass eine zu "gute" Kühlung der Komponenten wohl auch Probleme bringen könnte (ich hatte noch keine).

In der Garagenwerft waren 30 °C bei 50 % rel. Feuchte und meine Harzkomponenten haben so um die 13 bis 18 °C gehabt (die Flaschen, bzw. ihr Inhalt, haben ein Temperaturgefälle von oben nach unten). Der Taupunkt der Garagenluft lag bei 18 °C, was bedeutet, dass an der Oberfläche des Harzes in einem offenen Gefäß aus der Raumluft Tau kondensiert. Ich hatte diese Luftbedingungen daraufhin vorher nicht abgeklopft und war etwas beunruhigt, als ich sah, dass nach dem Abwägen der Harzmenge die Waage eine langsame aber stetige weitere Gewichtszunahme anzeigte. Ich war im ersten Moment überrascht, aber es war schnell klar, wo der Hase im Pfeffer liegen musste. Ich habe dann so schnell wie möglich weitergearbeitet. Da sich das Harz bereits beim Anmischen etwas anwärmte, ist nichts passiert und die üblichen Klebe-Proben, die ich aus Holzresten und übriger Klebemasse fast jedesmal ansetze, zeigten wie üblich bei der späteren "zerstörenden Werkstoffprüfung" den Bruch im Holz. Als Sofortmaßnahme habe ich die Epoxiflaschen zwar noch in die Kühlbox gestellt, was bei 30 °C nicht anders geht, aber den Kühlakku wenigstens von den Flaschen weggerückt.

__________________

Gruß, Günter

|

||||

|

#1337

|

||||

|

||||

|

...und noch Tipps für die geschmackliche Verbesserung...???

__________________

"Be strong, O paddle! be brave, canoe! The reckless waves you must plunge into. Reel, reel, On your trembling keel, But never a fear my craft will feel." von E. Pauline Johnson

|

||||

|

#1338

|

||||

|

||||

|

GRRRRRR.....

@Günter, wenn die Masse, egal ob mit Microballons(..spheres) oder Baumwollflocken als Füllstoff eingerührt ist, sollte sie so schnell wie möglich aus dem Spritzbeutel wieder raus (Effekt, wie flache Schale). Ist sie aufgetragen, verlangsamt sich die Reaktion wieder, also Beutel leer machen und dann in Ruhe die Hohlkehle "modelieren". Das Vorkühlen der Komponenten bringt natürlich auch noch Vorteile, obwohl ich das noch nicht für nötig erachtet habe...die Gefahr, daß das von Dir benannte Kondenswasser in das Harzgemisch gelangt, wäre mir zu hoch. Wichtig ist aber das schnelle Verrühren der Komponenten mit einem Mischpropeller und Akkuschrauber oder anderem Antrieb.Die Reaktion beginnt beim ersten Rühren und wird durch die Füllstoffe extrem beschleunigt. p.s. ich mische immer um die 155g Harz/Härtergemisch an, aber eben mit dem Propellermischer. Das dauert ca. 5s und dann kommen sofort die Füllstoffe rein und nur so lange mischen, bis es eine homogene Masse ergibt....ebenfalls geschätzte 5s und dann sofort mit dem Silikonspachtel in den Beutel füllen. Der Beutel steckt dafür in einen 1l Becher. Dann muß es schnell gehen... Beutel raus, zudrehen und mit 19mm Malerkreppband sichern, Überstand umklappen und noch ne Runde Malerkrepp drum. Spitze vom Beutel abschneiden und raus mit der Spachtelwurst. Dabei sollte alles andere, wie entfetten und entstauben vorher erledigt sein... Der Silikonspachtel und der Propeller fliegen erstmal ungeputzt in die Acetonsauna und Deckel zu....dafür ist später Zeit. Jetzt wird erstmal die Hohlkehle oder Spachtelnaht oder Klebefuge schön modelliert. Eventuell gleich einen Glasgelegestreifen oder Abreißgewebe auflaminieren. Günter, Sorry für die "Schulmeisterei", aber das sind meine Erfahrungen aus fast 25 Jahren "Epoxinieren"(geil, neues Wort kreiert). Ich hatte bei den Modelljets anfangs den Epoxikleber mit dem Spatel angerührt...und ich war noch nicht ganz rum, da wurde die Masse im Beutel heiß und hart...und das waren nur knapp 50g fertige Masse!! Seitdem mische ich die Kleinmengen im Joghurtbecher mit einem Cappuccino Aufschäumer mit einem kleinen Propeller. Geändert von shakalboot (04.07.2019 um 17:53 Uhr)

|

||||

|

#1339

|

|||||

|

|||||

|

Zitat:

Es musste eine mobile Fahrradanhängerküche, also ein leichtes Möbel zum Verstauen aller guten Dingen, die man zum Picknicken mit Grillen braucht, werden. Daraus ist ein (L/B/H in cm) 120/60/85 großer Schrank auf Rädern mit Anhängerkupplung und mit Alu verkleideter Grillstelle aus dem besagten Holz entstanden. Also mich hat das Material überzeugt. Demnächst werde ich ein Grönländerpaddel daraus bauen vermutlich mit Ahornseele zur Versteifung. Zwei Kanteln in geeigneter Länge habe ich mir schon besorgt. Ich werde zur passenden Gelegenheit berichten. Eine Bezugsquelle ist "Bauhaus" und ja, der Preis ist ansehnlich aber nicht günstig.

__________________

Viel Geld wird ausgegeben, welches man nicht hat, für Dinge, die man nicht braucht, um Leute zu beeindrucken, die man nicht ausstehen kann! Geändert von Tippe (05.07.2019 um 13:03 Uhr)

|

|||||

|

#1340

|

||||

|

||||

|

Gestern habe ich zum Feierabend noch eine Probe Epoxi (Behnke, Harz 300 mit Härter 3040) mit dem auf der Behnke-Website angegebenen maximalen Zuschlag an Microspheres (35 Gewichtsprozent) angesetzt. Das Ergebnis war wie zu erwarten ziemlich steif und beinahe "trocken", war also "gerade noch so" bereit, die Unterlage, auf die es aufgebracht wurde, "anzufassen". Ich habe dann zwei Sperrholzreste im rechten Winkel gestellt und ein hohlkehlenähnliches Probestück in das Ixel gematscht, was nicht einfach war, da der Epoxispachtel weit besser am Werkzeug festhielt, als am Werkstück.

Vorher hatte ich noch die Hülse einer Einmalspritze mit dem Spachtel teilweise gefüllt, um für die Ermittlung der Dichte ein Probestück zu erhalten, dessen Volumen ich leicht bestimmen kann. Heute vormittag habe ich das aufgesägt und mit etwas Nachschleifen eine zylinderförmige Probe erhalten. Der Durchmesser beträgt 20,0 mm, die Höhe 21,5 mm, das ergibt ein Volumen von 6,75 cm³. Die Wägung ergab 3,37 g, die Dichte beträgt also 0,50 g/cm³. Das kann also gut mit der Dichte von Nadelholz konkurrieren, dass es aber schlichtweg leichter ist, wie Herr Behnke meinte, kann man dann doch nicht sagen. Es gibt durchaus Nadelholz mit 0,4 g/cm³, aber natürlich auch 0,6 bis 0,7 g/cm³.

__________________

Gruß, Günter Geändert von Heimfried (05.07.2019 um 12:13 Uhr)

|

||||

|

#1341

|

||||

|

Moin,

nochmal kurz zurück zu Jens schnellem Verschließen der Spritzbeutel: Ich habe dazu immer die Clips von den Gefrierbeuteln benutzt, zuclipsen, fertig. Und dicht war das bei mir immer. Lieben Gruß Mio

__________________

If you want to build a boat, don't think about it, just start it. If you think about it, you won't do it. - Luke Powell Baubericht Morbic 12 von Francois Vivier Geändert von Mio69 (06.07.2019 um 08:03 Uhr)

|

||||

|

#1342

|

||||

|

||||

|

Gerade habe ich mein Probe-Hohlkehlchen geknackt und siehe da, erstmals lag der Bruch im Epoximaterial. Das "erstmals" bezieht sich auf meine eigenen, inzwischen recht zahlreichen Versuche. Da das Epoxidharz mit den Glaskügelchen praktisch gesättigt war, bestand die Masse natürlich auch nur noch aus einem vergleichsweise "zarten" dreidimensionalen Netz zwischen den Kügelchen.

Ich hatte den kurzen Schenkel des Sperrholzwinkels (Bild siehe #1340) in den Schraubstock gespannt und den langen mit erheblichem Kraftaufwand nach oben gebogen. Noch einen Aspekt möchte ich erwähnen, der aber keine Empfehlung sein soll: Das verwendete Sperrholz ist ein Stück aus den großen kreisförmigen Ausschnitten in einigen Bulkheads, die ich April/Mai 2017 mit Epoxi versiegelt habe (2 Schichten). Epoxiauftrag mit dem Fensterwischer, nach der ersten Schicht ein Zwischenschliff, die zweite Schicht ist mit hochglänzender Oberfläche festgeworden. Ohne Anschliff oder sonstige Oberflächenvorbereitung habe ich den Epoxispachtel aufgebracht und es gab jetzt an keiner Stelle einen Bruch zwischen der alten Epoxi-Oberfläche und dem neuen Epoxispachtel. Wie gesagt, ich möchte aber niemanden zur Leichtfertigkeit verleiten und ich schleife selbst bei meinem Bau auch das alte Epoxi an, bevor ich neu verklebe. Wenn ich aber eine Stelle vergesse, was auch schon mal vorgekommen ist, allerdings nicht an kritischen Punkten, reiße ich das nicht wieder raus und habe auch keine schlaflosen Nächte deswegen.

__________________

Gruß, Günter

|

||||

|

#1343

|

||||

|

||||

|

Hi Günter,

ich würde jetzt auch dem Bruch des Epoxyspachtels an dieser Stelle nicht nicht so viel Bedeutung beimessen. Die Endfestigkeit der Hohlkehle kommt ja erst durch die beiden folgenden Glasgewebelagen. Insofern müsste man den Test noch mal mit dem kompletten Aufbau wiederholen... Gesendet von iPhone mit Tapatalk

__________________

LG, Holger _\|/_ Das Gras wächst nicht schneller, wenn man dran zieht _\|/_  Im Bau: Eco 65 classic "Galadriel" YachtClub Warnow e.V.

|

||||

|

#1344

|

||||

|

||||

|

Hallo Holger,

das macht mir auch keine Sorgen, ich wollte nur darauf hinweisen, weil bisher bei meinen Tests der Bruch immer im Holz lag. Arbeitest du an deiner Hohlkehle?

__________________

Gruß, Günter

|

||||

|

#1345

|

|||||

|

|||||

|

Zitat:

Eigentlich bin ich bei den Füllschichten  die Leisten für die Hohlkehle schneiden  Gesendet von iPhone mit Tapatalk

__________________

LG, Holger _\|/_ Das Gras wächst nicht schneller, wenn man dran zieht _\|/_  Im Bau: Eco 65 classic "Galadriel" YachtClub Warnow e.V.

|

|||||

|

#1346

|

||||

|

||||

|

Hallo Jens, hallo Holger,

mich beschäftigt ein "Problem", was vielleicht gar keines ist. Das Vordeck liegt 902 mm über dem Brückendeck, die Seite des Deckshauses ist um 3° nach innen geneigt ab einer Höhe von 212 mm über dem Brückendeck. Die Kante Vordeck am Steuerstand liegt also 690 mm * tan(3°) = 36 mm weiter innen als die Kante Brückendeck. Wenn ich dort jetzt also gedanklich eine Sperrholzplatte ansetze und diese der Brückendeckslinie folgend zum Steven hin biege, welche Linie entsteht dann auf der Vordecksebene? Irgendwie habe ich das Gefühl, dieses "Karosserieteil" (ca. 1,4 m * 0,9 m) müsste eigentlich räumlich gebogen sein, damit sich ein ästethisch befriedigendes Bild ergibt. Geben eure Karton- bzw. Hartschaummodelle dazu etwas her? Wie wollt ihr die Kabinenseiten im Bugbereich ausformen? (Ich habe mir ja noch die Option offengelassen, den Deckshausaufbau entsprechend Bernds Plänen mit völlig rechteckigem Grundriss zu realisieren, aber das sieht mir dann ziemlich sicher doch zu "ungehobelt" aus.) In meinem Kopf bewege ich die Idee, nach dem Muster von FreMic vorzugehen, und diese "gebogenen Karosserieteile" aus Laminat von Hartschaumstreifen zu bilden. Andererseits bin ich unsicher, ob ich mir damit nicht einen großen Nebenkriegsschauplatz aufhalse, weil ich noch nie mit Vakuuminfusion gearbeitet habe. Aber vielleicht sollte ich ja, nicht zuletzt aus Gewichtsgründen, das ganze Deckshaus als Sandwichkonstrukt aufbauen. (Ein paar laute Gedanken am Sonntagmittag.) Nach wie vor kann ich Bernds Plänen nicht entnehmen, ob er eine Innenverkleidung der Deckshauswände mit 4 mm Sperrholz empfiehlt. Es scheint mir so, als nenne er nur diese Option für die Seitenwände des Vordecks außen, die wir ja sowieso nicht bauen.

__________________

Gruß, Günter

|

||||

|

#1347

|

||||

|

||||

|

Hallo Günter,

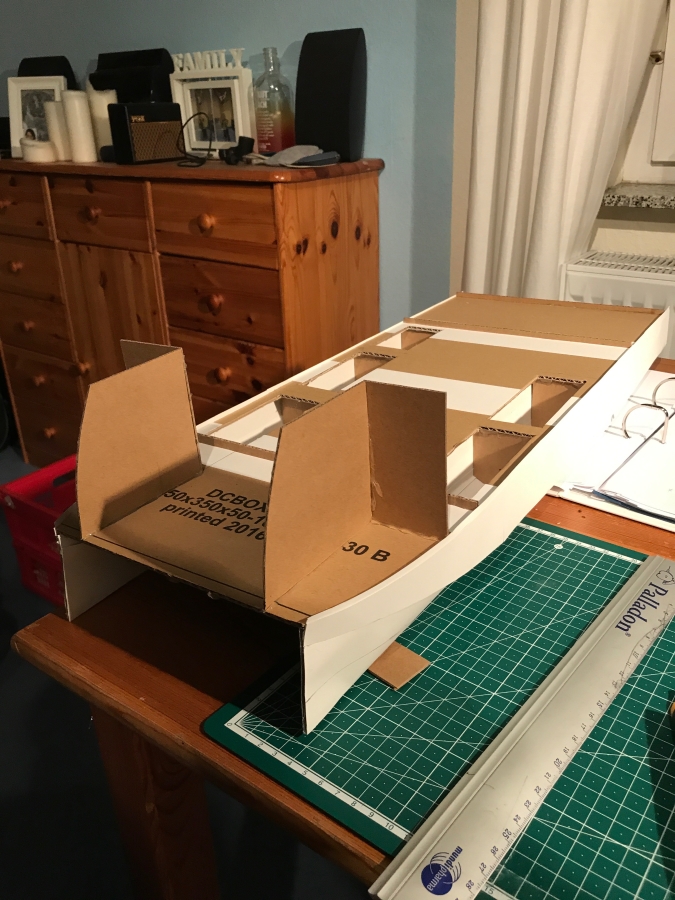

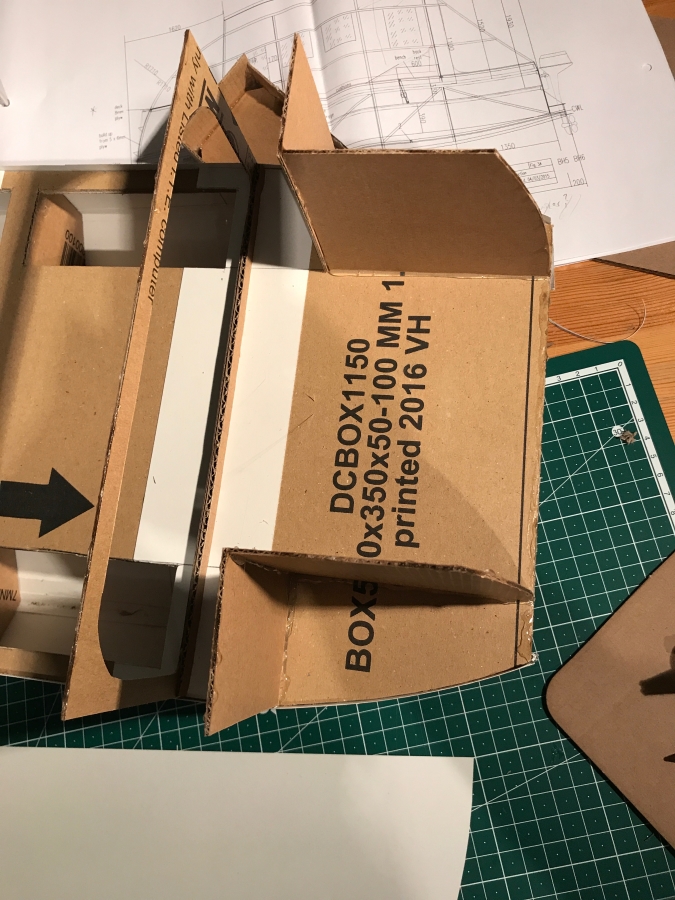

bei mir bleibt der Bereich unterhalb der Back senkrecht, aber vom Prinzip her sollte das bei dir auch mit den 3° funktionieren: Beim Modellbau habe ich zuerst zwei senkrechte "Halbkästen" gebaut, die später als Staukästen dienen.  Hier mal von oben mit dem ausgeschnittenen BH1 auf dem Brückendeck:  Dann kamen die Bugplatte und die Back, also das Vordeck drauf:  Die Bugplatte ist ja nur in eine Richtung gebogen und die Back gar nicht, insofern kein Problem. Danach habe ich die Seitenplatten angehalten und in die Rundung gebogen und die Seitenkanten abgezeichnet. Die Pappe hat das anstandslos mitgemacht. Dann ausgeschnitten. Auf dem Bild sieht man, dass es vorn eine Kurve nach oben gibt.  Dann das Ganze zusammengeklebt:  Mit demm Karton hat das gut funktioniert, ob's das mit dem Sperrholz auch tut, werden wir dann sehen. Das wird noch mal spannend

__________________

LG, Holger _\|/_ Das Gras wächst nicht schneller, wenn man dran zieht _\|/_  Im Bau: Eco 65 classic "Galadriel" YachtClub Warnow e.V.

|

||||

|

#1348

|

||||

|

||||

|

Hallo Günter,

ich nehme mal an, Du willst auch nicht den "kastenförmigen" Vorbau bauen, also nicht die Seitenwände gerade bis zum Steven vorziehen. Sondern wie wir, die Seitenwände, im Bereich der Koje, der Form der Rümpfe bis zum Steven folgen lassen. Es ergibt sich doch daraus nur eine gebogene Bordwand, die oberhalb der "212mm über Brückendeck" um 3° nach innen geneigt ist. Der verlängerte Steven, oberhalb des Brückendecks, besteht lt. Kohler aus 5 x 6mm Sperrholz (statt einer gebogenen Leiste), die von vorn gesehen, senkrecht auf dem Brückendeck steht. Da in Höhe des Vordecks diese Kante ca. 261mm hinter der Kante des Brückendeck/Steven liegt (Bild 1 rotes Maß) dürften die 3° Neigung nicht allzuviel Verzug in der 6mm Bordwand ausmachen. Bei mir verläuft diese verlängerte "Stevenleiste", von vorn gesehen, auch senkrecht - und die gebogene Bordwand endet genau an dieser Leiste (Bild 2)...ich habe nur diese "Nase" noch vorn dran gesetzt, die ich auch aus 6mm Sperrholz bauen werde, da diese neben der Kümmung auch noch leicht verdreht ist (Bild 3) Mit einem Sandwichaufbau mittels Vakuuminfusion würde ich nicht anfangen...denn Du müßtes eine Form bauen, die der Krümmung Deiner Bordwand entspricht, inkl einer minimalen Verdrehung - und das für rechts und links... Wenn Du diesen Bereich dämmen willst, würde ich mit 10mm XPS Streifen arbeiten und diese mit Epoxi-Kleber von innen verkleben. Damit sie währen des Klebens nicht von der Bordwand abfallen, würde ich vom Steuerstand bis Steven zwei Hilfslatten anbringen, gegen die, mittels schmaler Leisten, die XPS Streifen gegen die Bordwand gedrückt werden. Analog erfolgt das Verkleben der 4mm Innenwand - oder hier kann man auch mit 2 x 320er biax Gelege laminieren. In beiden Fällen aber die XPS Streifen anschleifen um die gebogene Form der Bordwand auch innen strakend zu erhalten. Zur Innenverkleidung empfielt Bernd doch 4mm Sperrholz (in Bild 4 angedeutet) Man könnte sicher auch hier mit 2 x 320er Biaxgelege arbeiten, wenn die Bordwände mit z.B. 20mm XPS ausgekleidet ist (das habe ich vor) Allerdings wiegt der Quadratmeter BiaxGelege 2 x laminiert ~ 1065g!! 4mm Okume´, falls es das gibt, wiegt pro Quadratmeter 2000g. Ich würde, auch wenn jetzt einige schreien werden, 4mm Pappelsperrholz verwenden, welches beidseitig mit Epoxi versiegelt ist (wiegt der Quadratmeter 1640g) p.s. im Bootsbau wird auch Balsa verwendet!! edit: grrrr Holger war wieder schneller... Geändert von shakalboot (07.07.2019 um 17:40 Uhr)

|

||||

|

#1349

|

||||

|

||||

|

...mit den Seitenplanken der Rümpfe hat es doch auch geklappt, nur muß bei der 3° Neigung vom Steven her aus der Bordwand unten eine schmaler Keil heraus geschnitten werden.

|

||||

|

#1350

|

||||

|

||||

|

Ich danke euch beiden!

Holger, setzt du den 3°-Knick auf den Vordeckslevel oder gehst du bis zum Dach senkrecht hoch? Jens, ich will zwar keinen Ankerkasten bauen, dort, wo du ihn planst, aber die Fasen am Ankervorbau, also die gebrochenen Kanten am Bug vor dem Steven haben familienintern gestalterisch das Rennen gemacht. Vielleicht bringe ich darin das Querruder unter.

__________________

Gruß, Günter

|

||||

|

|

|

Ähnliche Themen

Ähnliche Themen

|

||||

| Thema | Autor | Forum | Antworten | Letzter Beitrag |

| Hausboot Bau | fastjack | Selbstbauer | 57 | 29.11.2014 17:32 |

| Bau eines Hausboot | mach-mich-schlau | Technik-Talk | 1 | 17.02.2014 11:40 |

| 8mx3m Hausboot - benötige Tips für Bau und Bürokratie | Kasumi | Selbstbauer | 50 | 02.10.2013 12:40 |

| Mir fehlt eine Idee.....zum Bau eines kleinen Lichtmastes | hansenloewe | Allgemeines zum Boot | 25 | 01.01.2006 14:30 |

| Bau eines 2ten Fahrstandes | MMark | Selbstbauer | 23 | 12.12.2005 08:02 |