|

|

|||||||

| Restaurationen Refits, Lackierungen, GFK-Arbeiten, Reparaturen und Umbauten von Booten aller Art. |

|

|

|

Themen-Optionen |

|

#151

|

||||

|

||||

|

Nachdem ich die Styrodurwand also nun hatte, konnte ich die Seitenwand final einpassen

...und zuvor natürlich leichter machen   Die Styrodurwand im Hintergrund ist zwischenzeitlich eingeklebt, die Seitenwand passt. Bevor ich die Styrodurwand eingeklebt habe, bekam sie noch eine Vertiefung...  ...in welche das Ende der Seitenwand hineinpasst - so ist das viel besser verklebt dann   Dann auch die Seitenwand eingeklebt mit üblichen Versteifungen, damit alles gerade ist, bis das Harz aushärtet  Bevor es mit weiteren Wänden weitergeht, noch schnell eine Versteifung machen müssen - hierzu sind diese beiden Teile, Holz und Styrodur, gedacht  Das wird eine Versteifung im Eingangsbereich - Eingsseitig rechts  Eingeklebt. Der Ausschnitt unten ist übrigens dafür gedacht, den Tank an seinen Platz zu bekommen. Später kommt dann dort ein herausnehmbares Füllstück hin, welches unter den Verkleidungsteilen dann verschwindet.

__________________

"Ich kann es dir erklären, aber ich kann es nicht für dich verstehen" Viele Grüße, Markus Geändert von Rot-Runner (22.04.2024 um 22:02 Uhr)

|

||||

|

#152

|

||||

|

||||

|

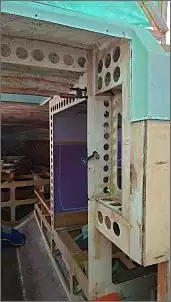

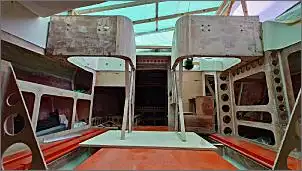

Dann hab ich bissle an der Einhausung der Elektroverteilung hinter der rechten Kajütwand gearbeitet. Hier sieht man im Vordergrund die Rückwand des seitlichen Sicherungskastens im Kajüteingang

Hier aus Blickrichtung der rechten Bordwand  Im Boot sieht das erstmal so aus  Logisch, daß das so massiv natürlich nicht eingebaut wird - ausserdem soll der Bereich ja zugänglich sein - aberr ich brauche einen Rahmen, an welchen Verkleidungen fixiert werden können. Hier wieder mit Fixierungen beim einkleben inkl. Winkel  Dann den seitlichen Abschluß und gleichzeitig Rückwand Sicherungsverteilung   Die Löcher über und unter der Sicherungsverteilung sind übrigens 52mm - dort passen also übliche Rundinstrumente rein. Was bzw. wo und wieviel dann da später sitzen wird, weiß ich noch nicht. Aber Spannung, Strom, Betriebsstundenzähler vermutlich schon.  Fällt kaum auf, aber wer genau schaut, sieht, daß nun auch der Eingang selbst eingeklebt ist, welcher auch gleichzeitig der seitliche Abschluß der Sicherungsverteilung ist und nun auch zusammen mit der dünnen, senkrechten Strebe der Seitenwand vom WC nun ein T-Profil im Bereich des Sicherungskastens bildet bzw drüber und drunter zusammen mit der Weiterführung der Seitenwand nach vorne ein Kreuzprofil bildet und somit wieder eine stabiles Konstrukt geworden ist.

__________________

"Ich kann es dir erklären, aber ich kann es nicht für dich verstehen" Viele Grüße, Markus

|

||||

|

#153

|

||||

|

||||

|

Dann konnte ich die linke Seitenwand des Eingangs zuschneiden

Links im Bild  ...und rechts im Bild - hier sieht man auch den im Beitrag zuvor erwähnten, kaum bemerkbaren Eingang mit den versch. Profilbildungen, wie sie nun auch an der Linken Seite (im Bild rechts, da man ja nach hinten guckt) zu sehen ist  Dann noch ein bisschen Kosmetik im Bereich der Kühlboxgarage - 2 Brettchen mit Styrodur - von hinten  ...und von vorne  Übliche Locharbeiten  Die sitzen dann hier:   Oben auch noch gelocht  Die Idee war gut, die Ausführung so ne Sache

__________________

"Ich kann es dir erklären, aber ich kann es nicht für dich verstehen" Viele Grüße, Markus

|

||||

|

#154

|

||||

|

||||

|

Anschliessend habe ich dann ein Abreissgewebe auf eine Platte gespannt und die Teile drauf fixiert. Das war jetzt eigentlich schon Januar 2024, aber der Übersichtlichkeit zuliebe...

Dann konnte ich entspannt im beheizten Keller Hohlkehlen in den großen Löchern ziehen - im Boot wäre man dazu nicht rangekommen, hier war es schon nicht ganz einfach  Nach dem Aushärten konnte ich das Abreissgewebe - wer hätte es bei dem Namen gedacht - abreissen und erhielt Hohlkehlen mit angerauter Oberfäche auf der Rückseite  So konnte ich das Ganze dann im Boot einkleben

__________________

"Ich kann es dir erklären, aber ich kann es nicht für dich verstehen" Viele Grüße, Markus

|

||||

|

#155

|

||||

|

||||

|

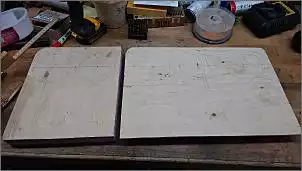

Dann wieder zurück nach 2023... aber nicht sehr weit - das war der 30.12.23

Der Durchgang innerhalb der Kajüte zwischen Bett und ...und dem Raum davor halt. Ich brauche hier lediglich einen Rahmen, daran kann man wieder Verkleidungen anbauen, evtl. auch mit geringerem und / oder asymmetrischem Durchlass  Das ist 12mm Multiplex - also recht schwer. Daher übliche Lochoptik zur Gewichtsreduzierung (Ja, da bohrt man ne Weile - und zwar beidseitig, damit die Lochkanten sauber sind)   1,2Kg Ersparniss - so ganz aus Langeweile mache ich das ja nicht  Probepassung, noch nicht eingeklebt  Eingeklebt, Hohlkehlen fehlen noch. Von dieser Seite aus sieht man auch die Versteifung oben im Deck, welche ich mit dem Rahmen noch zusätzlich stabilisiere. Die Holzlatte dient nur dazu, eine leichte Krümmung im Rahmen zu beseitigen, während das Harz aushärtet  ...und der senkrechte Balken dazu, daß das Teil auch senkrecht eingeklebt ist in Verlängerung des Bettunterbaus.

__________________

"Ich kann es dir erklären, aber ich kann es nicht für dich verstehen" Viele Grüße, Markus

|

||||

|

#156

|

||||

|

||||

|

Ich pass mich nur dem Wetter an - letzte Woche Sommer, jetzt Winter

__________________

"Ich kann es dir erklären, aber ich kann es nicht für dich verstehen" Viele Grüße, Markus

|

||||

|

#157

|

||||

|

||||

|

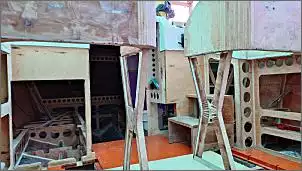

Jetzt fehlt noch die Platte auf der linken Seite in der Kajüte, damit der Rohbau da drin so in etwa mal grob fetig ist.

Die Platte gibts schon ne Weile, noch ein paar finale Anpassungen und noch n paar Ausschnitte für Gewichtsersparnis gemacht. Die diagonale Strebe unten ist schon lange verklebt, die Kante an der Kajütinnenseite habe ich ebenfalls schon vor längerer Zeit gemacht - die schmale Lochplatte habe ich dann aber noch angeklebt, da es einfacher ist, deren Hohlkehle jetzt zu machen, als später, wenn das im Boot eingeklebt ist.   Nach dem aushärten und ohne Abreissgewebe sieht das schonmal ganz hübsch aus   Dann das Ganze ins Boot geklebt  Nach dem aushärten und Entfernen der Schraubzwingen, Balken und Schienen hatte ich meine Freude beim Anblick der Konstruktion   Gerade an den Details erfreue ich mich  Gerade mit den Doppel-T-Profilen wirkt das irgendwie so leicht, filigran und doch stabil (was es auch ist)  Die Kühlboxgarage  Direkt hinter dem Eingang ein schmales Seitenfach für... keine Ahnung, was. Mir wird schon was einfallen

__________________

"Ich kann es dir erklären, aber ich kann es nicht für dich verstehen" Viele Grüße, Markus

|

||||

|

#158

|

||||

|

||||

|

Erstmal ein dickes Kompliment zu Deinen Arbeiten!

Sieht fantastisch aus was du da aus dem Boot machst! Mich würde die Gewichtsersparnis interessieren. Im Besonderen die der Platte die über den Tank kommt. Bei mir ist wahrscheinlich eine vom Format ähnliche Platte verbaut. Könntest mal die ungefähren Maße nennen und was die Platte bei Dir wiegt? Dann könnte man mal einen Vergleich ziehen zwischen Sandwich und Massivbau. Grüße Sascha P.S.: Bin auch aus der Nähe Stuttgarts, vielleicht könnte ich ja mal Dein Kunstwerk in Natura bewundern?

__________________

Dont't call it a dream - call it a plan!

|

||||

|

#159

|

||||

|

||||

|

Zitat:

Die Platte hat ca. 71x170cm, also rund 1,2m² und wiegt 10kg - Leichtgewicht also nicht so wirklich. Wenn man da zb. eine 22mm-Tischlerplatte nehmen würde, hätte die in etwa 15kg, gleiches bei einer 18mm Siebdruck. So gesehen mit viel Aufwand 5kg gespart. Wobei ich denke, daß man da nochmal Gewicht sparen könnte, da fehlt mir aber das Fachwissen bzw die Erfahrung. Und auch Styrodur wiegt etwas - sollte man nicht vergessen. Kannst gerne mal vorbeikommen

__________________

"Ich kann es dir erklären, aber ich kann es nicht für dich verstehen" Viele Grüße, Markus |

|

#160

|

||||

|

||||

|

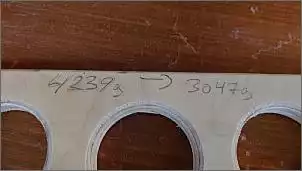

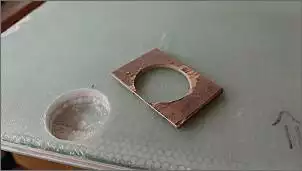

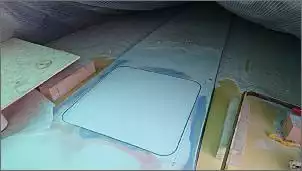

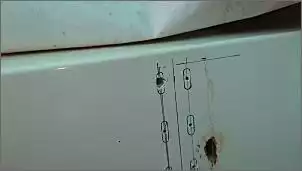

Ich hatte kürzlich ja geschrieben, daß ich nicht ganz zufrieden war mit dem Lukenausschnitt mittels Stichsäge (also dessen unteren Teil... den oberen Bereich hatte ich ja mit der Oberfräse grmacht).

Daher habe ich den Ausschnitt einfach wieder eingeklebt - dazu erstmal eine passende Pappe zugeschnitten und unten fixiert, damit mir das Harz nicht runtertropft   Dann den Ausschnitt wieder eingeklebt und die vorherige Acrylglasschablone um 4mm ringsum gekürzt. Die Nut hatte ich beim ersten mal mit einem 8mm-Fräser erstellt, jetzt nahm ich einen 4mm-Fräser mit 4mm kleiner Schablone, so daß ein 8mm-Rand stehen bleibt als mechanische Auflage des Lukendeckels (was nicht ganz korrekt ist - die eigentliche Auflage ist weiter innen inkl. der Dichtung, ich wollte aber noch einen Rand haben)  Die Idee war, zuerst fast ganz durch zu fräsen mit einem 6mm-Fräser, dann dies mit Harz wieder füllen und anschliessend mit einem 4mm-Fräser durchfräsen, damit ein 1mm-Harzrand entsteht... das hat dann eher semigut funktioniert - aber kann ja nicht alles immer klappen. Die Pappe war jedenfalls eine gute Entscheidung, da dabei recht viel Harz reingelaufen ist.  Letztendlich aber eine saubere Lukenöffnung  In diese Öffnung soll noch ein Rahmen eingeklebt werden, welcher rundum eine Drainage bildet, in welche Wasser laufen kann, da ich ja die Ränder des Lukendeckels nicht dicht bekomme. Später wird dieser Rahmen noch einen Ablauf bekommen. Sowas geht mal wieder wunderbar auf dem Laser und 4mm-Multilplexplatten. Beispielhaft eine der Platten - ingesamt sind es 5 Lagen. Die 4 Löcher aussen haben keinen direkten Sinn - der äussere Rand ist Ausschuss und daher haben wir dort mittels der runden Ausschnitte die EInstellung des Lasers ausprobiert - also Schnittgeschwindigkeit und Laserstärke. Zu viel Dampf verbrennt das Material, zu wenig geht halt nicht durch. Das Ganze in Abhängigkeit zur Geschwndigkeit.  Jetzt hatte ich 5 dünne (und erstaunlich stabile) Holzrahmenstücke, welche ich sauber aufeinander verkleben will. Dazu habe ich mir einen Hilfsrahmen aus einem MDF-Restmaterial und 4 Kunststoffdistanzstücken erstellt  ...über welche ich die Holzrähmelchen legen und somit fixieren konnte   Darauf hab ich sie später dann zusammengeklebt und war anschliessend, wie schon so oft, fasziniert, wie irre stabil das schon wieder ist Einen der Holzringe haben wir noch passend als Aussenumrandung der Luke gelasert, da deren Randbereich nicht ganz exakt laminiert war. So hatte ich nun einen sauberen Abschluß  Dann Rahmen und Lukendeckel mal wieder zur Probe eingelegt

__________________

"Ich kann es dir erklären, aber ich kann es nicht für dich verstehen" Viele Grüße, Markus

|

||||

|

#161

|

||||

|

||||

|

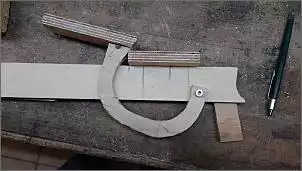

Jetzt brauche ich ja noch ein Scharnier. Ist jetzt eigentlich kein Neuland für mich - ich hab in der Vergangenheit schon ein paar Scharniere ausgetüftelt und gebaut - also optimistisch ans Werk gemacht. Zuerst grob die Rahmenbedingungen nachgestellt und einen Entwurf gesägt bzw. gefräst - optisch zuerst natürlich irrelevant, soll ja nur die Abmessungen darstellen.

Die Klappe muss nach oben wegschwenken und soll möglichst 90° machen. Also mal einen Bogen erstellt...  ...und schnell wieder verworfen und einen etwas größer dimensionierten Bogen erstellt und damit mal ein Modell gebastelt   Reicht noch nicht  Etwas größer, besser... aber nicht gut  Schon eher... zumindest hinsichtlich Funktion. Aber riesig - im geschlossenen Zustand ist das ja innen völlig im Weg   Irgendwie viele Versuche und nicht wirklich was dabei rausgekommen.  Mein Problem ist der tiefliegende Anlenkpunkt, der mir die Klappe im Prinzip immer in das Deck einfahren lassen will. Ich könnte natürlich oben aufs Deck ein Scharnier schrauben, aber das sieht ja beknackt aus.

__________________

"Ich kann es dir erklären, aber ich kann es nicht für dich verstehen" Viele Grüße, Markus Geändert von Rot-Runner (25.04.2024 um 18:58 Uhr)

|

||||

|

#162

|

||||

|

||||

|

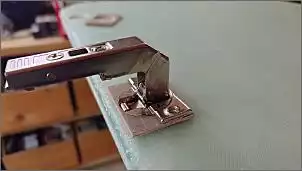

Was ich brauche, ist ein Scharnier, welches sich beim öffnen in sich nochmals bewegt... ein Möbelscharnier ist mir eingefallen und ich hatte noch 2 Stück rumliegen. Das Teil macht exakt das, was ich will! Allerdings ist es im geschlossenen Zustand für eine 90°-Montage im Eck gedacht, bei mir ist es geschlossen aber 180°.... das Internet bemüht und herausgefunden, daß es auch 180°-Anschläge gibt und 2 Stück bestellt...

Wieder zuerst mal Grundsätze betrachtet und dazu einen Verschnitt aus Acryalglas genommen, welcher von den Hilfsrahmen für die Negativform des Lukendekcels übrig ist    Soweit mal vielversprechend, also den ersten laminierten Deckel, welche eher Panzerplatte und somit der Grund für den zweiten, leichteren Deckel war, als Testobjekt genommen    Super!      100% zufrieden zwar nicht, ich hätte lieber eine eigene, passendere Lösung, aber endlich war dieses Problem gelöst, da mich die Konstruktion des Scharniers zuvor - bzw eher deren Fehlkonstruktionen zuvor verrückt gemacht hatten.

__________________

"Ich kann es dir erklären, aber ich kann es nicht für dich verstehen" Viele Grüße, Markus

|

||||

|

#163

|

||||

|

||||

|

Erleichtert die Lösung im Forum geschrieben, dann kam Paulemeier ums Eck und faselte irgendwas von wegen, das wäre doch nicht mein Stil und ob ich wirklich die Dinger einbauen möchte usw... Tja, das ließ mir keine Ruhe und ja, irgendwie hat er recht. Das Glücksgefühl bröckelte dahin und ich setzte mich erneut an den Zeichentisch. Das Prinzip des Küchenscharniers nehmend mit über Mehrgelenkscharniere nachgedacht

...und auf die Idee gekommen, Lego zum Testen zu verwenden, da kann man schnell mal umstecken und ausprobieren. Der gerade fertig gewordene Sternzerstörer wurde als gleich mal wieder teilzerlegt   Testen, tüfteln umstecken....   Die wirrsten Dinge kamen dabei raus  Aber nichts brauchbares, daher hab ich das erstmal verschoben, bis ich wieder klar denken kann und erstmal den Deckel nochmals erweitert mit einem planen Holzrahmen innen, da der Lukendeckel selbst ja in allen Richtungen leicht abgerundet ist, meine Auflage mit Dichtung aber gerade ist  Das ist Harz mit Baumwollflocken, kein Leim   Paulemeier hat mich schon oft inspiriert mit kleinen Anmerkungen und ähnlichem und auch hier hat er mich gerettet sozusagen - die Küchenscharniere habe ich notfalls als Plan-B noch, falls mir so gar nichts einfällt - aber irgendwas wird mir schon noch einfallen, wenn ich mal wieder drüber nachdenke. Dies und ähnliche Inspirationen haben mir etwas gefehlt letztendlich, als das Wassersportforum mehr und mehr ruhiger wurde und ich gefühlt alleiniger User war... das ist der Grund, warum ihr mich jetzt hier an der Backe habt

__________________

"Ich kann es dir erklären, aber ich kann es nicht für dich verstehen" Viele Grüße, Markus Geändert von Rot-Runner (25.04.2024 um 18:31 Uhr)

|

||||

|

#164

|

||||

|

||||

|

Teile eines Sternenzerstörers in ein Boot einzubauen ist die beste Idee die ich seit langem gehört habe.

mfg Mario So... nachdem ich jetzt auch mal das eigentliche Problem gelesen habe, hätte ich noch eine Idee. Scharniere von Motorhauben machen auch solche Bewegungen. Vielleicht gibts da ja was passendes. Geändert von Mario76 (26.04.2024 um 13:56 Uhr) Grund: Verbesserung der Antwort

|

||||

|

#165

|

||||

|

||||

|

Zitat:

Ja, die Haubenscharniere machen oftmals ähnliche Bewegungen. Das Thema ist aber weiterhin vertagt, der nächste Winter kommt bestimmt Ich hab mir so n Scharnier in der Zeichnung mal runtergeladen als Konstruktionsverständnisgrundlage - irgendwas finde ich da, um eine Konstruktion zu bauen. Elektrischer Antrieb dann auch, das wiederum ist aber simpel.

__________________

"Ich kann es dir erklären, aber ich kann es nicht für dich verstehen" Viele Grüße, Markus |

|

#166

|

||||

|

||||

|

Nebenbei hab ich auch noch an den Stehsitzen gearbeitet.

Die Sitze habe ich geometrisch korrekt, also mit 90°-Winkeln gebaut - da sie seitlich mit der Oberschale verschraubt werden, selbige aber von senkrechten oder parallel zum Kiel verlaufenden Flächen aber mal so gar nichts hält, musste ich die Sitze natürlich noch an die Realität anpassen, damit sie nicht schräg in der Gegend rumstehen. Dazu mal lose angeschraubt und mittels gerader Balken, Wasserwaage usw. in die Sollposition gebracht und die Differenzen zur Seitenwand ermittelt und mittels Unterlegen von kleinen Holzleisten die notwendigen Distanzstücke erstellt.   Fest verschraubt mit den Distanzstücken - alles passt  Nebenbei noch die inneren Flächen gespachtelt / Abreissgewebe. Oben sieht man die aufgeklebten Distanzstücke  Ankleben der Distanzstücke    Die Distanzstücke sorgen dafür, daß die Sitze sauber ausgerichtet sind, ich brauche aber eine geschlossene Fläche - das könnte man also wieder mit Styrodur füllen. Allerdings hab ich ja keine symmetrische Fläche, sondern eher schiefe Ebenen. Also Heizdraht bestellt und mir so n Heizschnittdingsbums gebastelt - wieder aus dem zwischenzeitlich noch mehr geschrumpften MDF-Restmaterials  Erste Tests waren ok   Vor dem Schneiden - ich hab einfach vorhandenes Restmaterial aufgeklebt und die Holzdistanzleisten als Führung für den Heizdraht genutzt. AUf dem Bild sieht man den Sitz natürlich vor dem Schneiden - danach hab ich kein Bild gefunden... müßt ihr euch also vorstellen

__________________

"Ich kann es dir erklären, aber ich kann es nicht für dich verstehen" Viele Grüße, Markus

|

||||

|

#167

|

||||

|

||||

|

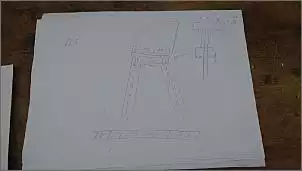

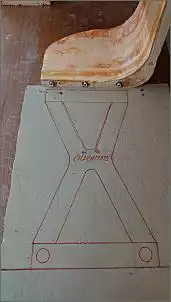

Etwas komplizierter gestalteten sich die Sitzstützen.

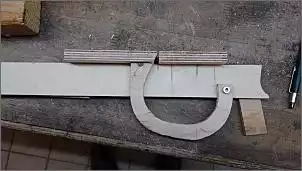

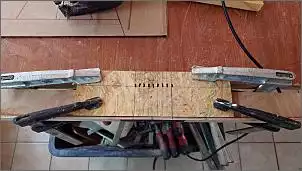

Der Originalsitz steht einfach auf einem Alurahmen. Ich wollte etwas mit mehr Stabilität in Längsrichtung, da ich ja auf die diagnale Stütze (Beitrag #93 auf Seite 4) verzichten wollte. Ich dachte mir, eine Holzrahmen mit Doppel-T-Profil und gelochten Flächen wäre doch ne Idee - und zeichnete die Idee mal auf. Irgendwie sah das aber bescheuert aus.  Also mal das Ganze gekreuzt...? Sieht auch beknackt aus  Vielleicht nicht ganz so gekreuzt, sondern eher als X...? Besser... mal nähers drüber nachdenken  Also mal 1:1 aufgezeichnet und unter den Sitz gelegt zur besseren Vorstellung - ja, so in etwa könnte das was werden  Dummerweise ist das natürlich mit den Bögen die komplizierteste Variante. Ich hatte bereits zwei lange T-Profile geklebt aus 6,5mm-Multiplex - wie bekomme ich die aber gebogen? Gut, hab ne Idee... aufwendig, aber machbar. Dann kam mir noch die bekloppte Idee, mittig auf die Kreuzung eine mittels LED beleuchteter Acrylplatte und eingelasertem Checkmate-Schriftzug (Siehe Beitrag #135 - Platte lackiert, Schriftzug ausgelasert, so daß nur die Schrift nachher leuchtet) zu installieren - wird recht komplex, ist aber auch machbar. Nicht daß das Ganze zu simpel wird  Die etwas plumpe Form im oberen und unteren Bereich noch etwas eleganter gemacht und so hatte ich eine Zeichnung in Originalgröße  Wie bekomme ich in das Profil die Kabel für die LED? Dazu klebe ich Messingrohre in das T-Profil. Die Platten haben 6,5mm - mit der Tischkreissäge (Sägeblattstärke 3mm) habe ich eine Nut in die Platte gesägt, in welche das Messingröhrchen geklebt wird und darauf kommt dann das "T", also ein weiterer 6,5mm-Streifen. In die Rohre kann ich kleine Litzen schieben für die LED - dazu werden 3mm-LED verwendet, welche je nach Polung rot oder grün leuchten (ich weiß ja noch nicht, welche Farbe ich später haben mag.. oder evtl beide Farben zum umschalten.  Dann die Stützen - das Styrodur dient als Formgebung, rechts eine der bereits erstellten T-Profile (welche später noch zum Doppel-T werden).  Um die gerade Strebe in die Kurve zu bekommen, habe ich mir folgendes ausgedacht: 2 Brettchen mit Einschnitten, in welche ein Stichsägeblatt passt  Dazwischen wird das T-Profil gespannt  Oben auf das T kommt ein Klebeband  Und dann wird das alles bis kurz vor dem Ende durchgesägt - das Klebeband verhindert, daß der Rest nachher beim biegen bricht, die Platten verhindern, daß das fragile Gebilde beim sägen bricht

__________________

"Ich kann es dir erklären, aber ich kann es nicht für dich verstehen" Viele Grüße, Markus

|

||||

|

#168

|

||||

|

||||

|

Danach hat man solch eine aufgefächerte Strebe - damit diese aber ihre Form behält, ist sie im Styrodur eingespannt

Beide Streben, das Styrodur als Formgebung und seitlich verspannte Balken, damit das sich auch nicht bewegt  Und so wird das dann auf die Verbindungsplatte in der Mitte verklebt  Das sieht dann so aus (schon mit Hohlkehlen aussen):   Auf der Rückseite - nicht direkt hübsch, ist ja aber noch nicht fertig  Auch gleich die andere Strebe für den zweiten Sitz erstellt - die Styrodurformen stellen sicher, daß die beiden Streben spiegelbildlich identisch werden  ...sind identisch  Hier sieht man (und wiederum nicht, da identisch) beide Streben hintereinander stehend

__________________

"Ich kann es dir erklären, aber ich kann es nicht für dich verstehen" Viele Grüße, Markus

|

||||

|

#169

|

||||

|

||||

|

Oben und unten muss das ja irgendwie am Sitz bzw auf der Bodenplatte über dem Tank verschraubt werden. Dazu kommen Aluwinkel (oben am Sitz) bzw. T-Profile (unten an der Bodenplatte) zum Einsatz. Diese müssen der Schräge der Streben entsprechend zugeschnitten werden. Beim erstellen von Lagerböcken zuvor (welche ich aber noch später bei der Rückbank vorstellen werde) hatte ich den praktischen Nutzen der kleinen Fräse festgestellt und daher wird sowas nur noch grob abgesägt und dann auf der Fräse passend gemacht

Die sitzen nachher so drin  Mal im Boot zur besseren Vorstellung installiert   Oben (Die Stützen stehen auf dem Kopf) kommen Holzstücke als Abschluß auf die Aussenseite  ...dazwischen kleine Füllstücke - darauf schliesst dann das L-Profil aus Alu ab, welches wiederum mit dem Sitz verschraubt wird. Die Rundung habe ich zuvor mittels Lochsägen erstellt    Weiter habe ich hier noch nicht gemacht und das auch erstmal wieder auf Eis gelegt - ich grüble noch über die Kabelführung mittig inkl. der beleuchteten und gravierten Platte und die Gegenseite der Messingröhrchen für die Kabel nach... das war im Januar 2024

__________________

"Ich kann es dir erklären, aber ich kann es nicht für dich verstehen" Viele Grüße, Markus

|

||||

|

#170

|

||||

|

||||

|

Letzten Sommer hatte ich auf dem Boot (also das in Betrieb befindliche) auf dem See liegend noch eine Idee - ich geruhte gemütlich auf der Liegefläche hinten das Sein zu genießen, mit dem Kopf angelehnt am Schirm... eine Rücklehne wäre ja irgendwie praktisch... irgendwie die Lehne der Rückbank hochklappen oder sowas. Die Idee fand ich so gut, daß ich über deren Realisierung nachdachte.

Die Lehne ist in etwa 10° geneigt - gleicher Winkel für die Liegewiese also demnach auch ausreichend. Heisst, ich muss die Lehne um 160° schwenken können... das Ganze stufenlos elektisch, dann hat man auch gleich eine Verlängerung der Liegewiese im waagrechten Zustand. Ich grübelte über die wildesten Anlenkungen nach und bestellte eine 20mm-Keilwelle, da ich zuerst einen Hebel seitlich erdachte... dann kam ich auf die Idee, den Spindelantrieb nach innen zu setzen und somit die Konstruktion mechanisch deutlich zu entlasten und das extrem komplexe Gebilde, welches ich zuerst im Kopf ersonnen hatte, zu ersetzen. Wie immer zuerst ein grobes Funktionsmodell...    Grundsätzlich also möglich. mal bissle detaillierter konstruieren - Ich baute Lagerböcke aus Holz für erste Tests   Die massive Keilwelle  Dann einen Hebel gebaut und wieder getestet   Auch machbar... ich beschloß, das Ganze nun etwas leichter zu bauen und bestellte 16mm-Keilwellen mit entsprechend kleineren und ebenfalls leichteren Naben  ...welche ich dann mittig trennte (und später auf der Drehbank hübscher machte)

__________________

"Ich kann es dir erklären, aber ich kann es nicht für dich verstehen" Viele Grüße, Markus

|

||||

|

#171

|

||||

|

||||

|

Wie erstelle ich nun aber die Lagerböcke? Nach einigem rumüberlegen bestellte ich kräftige T- und L-Profile aus Alu, welche ich grob in Form brachte

...um sie dann auf der Fräse auf das Sollmaß zu bringen - zuerst die Rundung mittels Drehung um die Achse   ...und dann den Rest - am Ende sah der erste Prototyp so aus   Nicht schlecht angesichts der doch recht einfachen Mittel - motiviert gleich einen zweiten Lagerbock gebaut aus einem T-Profil   Ich hatte beschlossen, den an die Wand geschraubten Lagerbock aussen wegzulassen und nur die 2 hier zu verwenden aus diversen Gründen, welche viele Punkte deutlich vereinfachten. Aussen das T-Profil, mittig das L-Profil - ich hatte mich für 2 Klappen, also eine mittig geteilte Rücklehne entschieden. Später soll dann spiegelbildlich die andere Seite gebaut werden, in der Mitte sind also nachher 2 aneinanderliegende L-Profile, welche dann wieder ein T-Profil ergeben. Zweigeteilte Rücklehne daher, weil wenn diese hochgeklappt ist und ich runter ins Boot (oder umgekehrt) möchte, müßte ich über die Lehne drübersteigen - so lasse ich einfach nur eine Seite hoch und kann über die andere Seite hoch und runter. Ja, ich mache mir vorher immer recht viele Gedanken  Und wieder testen natürlich

__________________

"Ich kann es dir erklären, aber ich kann es nicht für dich verstehen" Viele Grüße, Markus

|

||||

|

#172

|

||||

|

||||

|

Je Klappe will ich 2 Arme bauen - dabei wird die Klappe / Lehne lediglich hochgedrückt, die Klappe selbst ist aber nicht fest mit dem Arm verbunden, so daß ich sie unabhängig von den el. Spindelantrieben auch jederzeit von Hand hochklappen kann - zB um schnell mal an den vorderen Bereich des Motors zu kommen. Ich baue so etwas generell immer so, daß ich auch bei einem defekten Antrieb oder wenn kein Strom da ist, solche Klappen noch bewegen kann.

Der eine Arm wird vom Spindelantrieb angelenkt und bewegt mittels der Keilwelle den anderen Arm mit. Die halbierten Keilnuten werden also auf das Ende jedes Arms geschweißt - dieser wiederum wird aus einem 20x20-T-Stahl gebaut, welchen ich oben knicken muss, damit das passt. Dazu den T-Stahl ein- aber nicht durchgesägt.   Dann wird die eingeschnittene und geknickte Stelle verschweißt und auch die halbierte Keilnut aufgeschweißt  Schönheitspreis gewinne ich damit nicht, aber es hält   Wichtig ist jedenfalls, daß die Arme alle identisch sind   Die Anlenkung noch bei je einem Arm realisiert  Sieht auf dem Bild etwas biegefreudig aus - aber das T mittig ist abgeschrägt und geht in das aufgeschweißte U hinein    Alle 4 - der 2. von rechts hängt leicht durch, das habe ich später noch korrigiert (nochmals eingeschnitten, nachgebogen und neu verschweißt)

__________________

"Ich kann es dir erklären, aber ich kann es nicht für dich verstehen" Viele Grüße, Markus

|

||||

|

#173

|

||||

|

||||

|

Soweit alles ok, daher dann die eigentlichen Lagerböcke mit leicht geänderten Maßen gebaut - wieder zuerst grob ausgeschnitten

...und dann auf der Fräse den Feinschliff. Die Langlöcher sind wichtig, um die Rücklehnenhälften sauber justieren zu können, da diese ja noch gepolstert werden   Zur Probe mit Spaxschrauben montiert  Kleine Kugellager mit innen 10mm eingesetzt -die sitzen in einer leichten Presspassung  Die 16mm-Keilwelle am Ende auf 10mm abgedreht. Später kommt da noch eine 2mm starke M10-Karosseriescheibe dazwischen, welche verhindert, daß die Keilwelle mitsamt Kugellager nach aussen rutscht  Und wieder testen, testen, testen

__________________

"Ich kann es dir erklären, aber ich kann es nicht für dich verstehen" Viele Grüße, Markus

|

||||

|

#174

|

||||

|

||||

|

Dann die metrischen Gewindeeinsätze erstellen - beim rausschrauben der Spaxschrauben ist mir eine abgebrochen.

Eine kleine Bohrkrone wäre praktisch, hab ich aber nicht. Also aus einem Messingröhrchen eine gebaut (die Zähne hab ich mit einer Puksäge erstellt) - diese passt über den abgebrochenen Gewindestummel...  ...und damit hab ich dann das Ganze einfach ausgebohrt  Die Messinggewindeeinsätze sind durchgängig, so kann ich sie also nicht einkleben. Als eine M6-Madenschraube aus VA eingeschraubt mit Sicherungslack Hochfest - diese hat neben der Dichtfunktion noch eine weitere Aufgabe - das folgt später  Die Löcher sind dreistufig - mit einem dünnen Bohrer durchgängig (das Material ist dort ca. 30mm stark), anschliessend 5mm, in welches ich ein M6 Gewinde geschnitten habe (Holz / GFK) und dann am Ende 10mm für den Gewindeeinsatz  Der Gewindeeinsatz sieht zum einkleben so aus: Vorne eine Schraube eingedreht und damit die Kunststoffkarosseriescheibe fixiert.  Dann wird das Loch mit Harz gefüllt und die Gewindehülse eingesetzt - die M6-Madenschraube wird in das Gewinde des dreistufigen Lochs eingeschraubt, dabei wird darin befindliches Harz durch die kleine Durchgangsbohrung nach hinten rausgedrückt. Das Ganze wird mittels der vorne eingedrehten Schraube bis Anschlag Kunststoffkarosseriescheibe eingeschraubt, diese wiederum stellt sicher, daß das Ganze senkrecht zur Wand und ausserdem exakt bündig zur Wandfläche eingeklebt ist.  Nach dem Aushärten die Schraube rausdrehen, es bleiben die Karosseriescheiben zurück...  ...welche ganz leicht entfernt werden können und restliches Harz wird einfach verschliffen. In diesem Zuge auch gleich die alten Löcher der ehemaligen Sitzbank zugespachtelt  Und dann hat man dank der Langlöcher in denLagerböcken eine wunderbare Verstellmöglichkeit  Ich muss zugeben, daß ich ganz schön lange über die Idee mit den Madenschrauben, Karosseriescheiben aus Kunststoff und die Gewinde für die Madenschrauben im GFK / Holz zum fixieren gegrübelt habe. Die nahezu senkrechte Wand machte das Ganze schwierig, da ich relativ dünnglüssiges Harz mischen musste. damit auch alles gefüllt ist, gleichzeitig musste ich verhindern, daß das Harz rausläuft und nebenbei mussten die Gewinde absolut gerade eingeklebt sein und auch nicht irgendwie, sondern exakt da, wo ich sie angezeichnet hatte. Letztendlich war es dann ganz simpel... ich musste nur draufkommen. Dafür sind das jetzt auch 7 Beiträge mit über 50 Bildern Das war dann Mitte März 2024

__________________

"Ich kann es dir erklären, aber ich kann es nicht für dich verstehen" Viele Grüße, Markus

|

||||

|

#175

|

||||

|

||||

|

Jipie endlich auch für mich neues

|

||||

|

|

|

Ähnliche Themen

Ähnliche Themen

|

||||

| Thema | Autor | Forum | Antworten | Letzter Beitrag |

| Glühzeit-Steuergerät Bosch 0 281 003 099 | Grundel | Motoren und Antriebstechnik | 3 | 23.03.2021 12:14 |

| pictons neue 21ft checkmate Starflite, Liegeplatzbau und Dackelzucht | Picton14ft | Offshore | 2773 | 04.02.2018 10:41 |

| Oceanis 281 | joma64 | Allgemeines zum Boot | 1 | 12.12.2011 16:54 |

| Suche Checkmate Besitzer oder Verkäufer!!! | Stephan6 | Allgemeines zum Boot | 8 | 15.08.2005 00:33 |