|

|

|||||||

| Selbstbauer von neuen Booten und solche die es werden wollen. |

|

|

|

Themen-Optionen |

|

#176

|

||||

|

||||

|

moin.

Warum nehmt Ihr kein fertiges GFK-Rohr als Kern zum Aufwickeln anstatt des Alurohrs und lasst es nach dem Aushärten einfach drin? Gibt es z.B. in der Stärke 24/20 mit 4m Länge für 8,29€ /Stk im Handel. Kann man doch einfach zu 5m Stücken zusammensetzen. Dann spart Ihr Euch den ganzen Aufriß mit Trennwachs/Trennfolie usw. ? Mit freundlichem Gruß Götz

|

||||

|

#177

|

||||||

|

||||||

|

Vielen Dank für euer Feedback!

Zitat:

Zitat:

Wir haben noch ein paar Ideen. Das war ja jetzt gerade erst unser erster Versuch. Wir denken gerade über den Vorschlag mit dem Backpapier nach.

__________________

Mein Bau-Blog:https://www.projekt-grenzgaenger.com

|

||||||

|

#178

|

||||

|

||||

|

Hallo Ihr zwei,

habt Ihr mal an PE Schlauchfolie statt der Stretchfolie gedacht? die 100er Folie dürfte gerade so auf ein 60 mm Kernrohr passen. Was da zu viel ist, dürfte beim Wickeln der Laminatschicht umklappen - und das ist innen. Schlimmstenfalls mit einem Streifen Tesa fixieren.

|

||||

|

#179

|

||||

|

||||

|

moin.

Ich habe mir mal aus diesen Schwimmnudeln für Wassergymnastik einen Schutzbügel für den Aussenbordmotor gebaut. Vorteil: geschlossenporiger, sehr leichter Schaumstoff. Löst sich nicht durch Epoxid auf. Läßt sich in gleichmäßige Rundungen biegen (für Euch nicht so interessant). Allerdings weiß ich nicht, wie es sich hitzemässig beim Tempern verhalten würde. Aber als Kernmaterial durchaus geeignet. Ich habe das von Hand mit Kohlerovings/Kohlegurt/Aramidroving gewickelt. Hat einen ca. -Durchmesser von 80mm. Aramid als Schutz vor abruptem Bruch der Kohlefaser. Ihr wollt das ja eh vertikal aushärten lassen. Und nein, es hat sich bisher nichts delaminiert. Mit freundlichem Gruß Götz

|

||||

|

#180

|

|||||

|

|||||

|

Zitat:

__________________

LG, Holger _\|/_ Das Gras wächst nicht schneller, wenn man dran zieht _\|/_  Im Bau: Eco 65 classic "Galadriel" YachtClub Warnow e.V.

|

|||||

|

#181

|

||||

|

Ich habe das Thema nicht ganz verfolgt und weiss jetzt nicht, wofür die Masten sind. Sind die nach oben konisch? Dann vielleicht als Basis einen Windsurfmast nehmen, die gibt es auch in 100% CFK. Typische lange Längen sind 460/490/520/550, Innendurchmesser unten 48.5mm.

Grüße Totti

__________________

Flagge zeigen ist eine Tugend!

Check out: Surf-Forum.com Windcraft-Sports.com Autoscooter-Forum.com

|

||||

|

#182

|

||||

|

||||

|

Oi, die Idee mit der Schwimmnudel ist klasse!

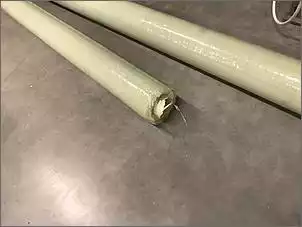

Die GFK-Elemente, mit denen wir starten, sind nämlich für unsere geplante absenkbare Taucherplattform. Dafür brauchen wir lange gerade Elemente, aber auch gebogene, von denen wir uns bisher nicht sicher waren, wie wir das bewerkstelligen. Schwimmnudeln! Das Tempern sollte kein Problem sein. Schwimmnudeln sind aus einem vernetzten Polyethylen. Der kann 70-80°C machen, bevor die Zellstruktur aufgibt. Das wird auf jeden Fall ausprobiert Freddy hat gestern einen neuen Versuch gestartet und ein 2-Meter-Element gewickelt. Nach Empfehlung eines Mitarbeiters von R&G ohne PE-Folie o.ä., die Aluminiumstange nur mit einem speziellen Trennmittel beschichtet. Heute bereits entformt. Da das Element noch warm vom tempern war, haben wir zusätzlich noch Trockeneis in die Stange gekippt. Das Teil rutschte ohne Kraftakt von der Stange. Das ganze Gehampel mit Folie ist total unnötig.

__________________

Mein Bau-Blog:https://www.projekt-grenzgaenger.com

|

||||

|

#183

|

||||

|

||||

|

Zitat:

|

|

#184

|

||||

|

||||

|

Unsere Mastelemente können sich nicht verjüngen, weil wir ja aus drei Elementen einen Mastarm zusammensetzen. Der Durchmesser bleibt durchgängig gleich.

__________________

Mein Bau-Blog:https://www.projekt-grenzgaenger.com

|

||||

|

#185

|

||||

|

||||

|

Moin Mic

Auch wenn das ein A-Mast wird(finde ich eigentlich nicht schlecht)meint ihr dass ihr mit einem einfachem runden Querschnitt klar kommt?Ich hätte das in Schiffslängsrichtung ja etwas oval geformt,wo bei ich da jezt keine Berechnungsgrundlage zu rate gezogen habe sondern nur son seglerisches Bauchgefühl.in Schffsquerrichtung kann man so ein A ja gut mit Streben aussteifen aber in Längsrichtung hat man ja bei einem A-Mast meist nur das Vor-und Achterstag und bei einem Zweimaster im Top u.U.noch das Genickstag was beide Masten verbindet aber in seiner Wirksamkeit unter Mehrmastseglern auch umstritten ist,unter anderem weil es bei einer Masthaveri den zweiten Mast mit in das Verderben reisst. Und dann die unterbrechungen im Kraftfluss und der Biegekurve durch die Segmentierung,welcher Art sollen die Verbindungen der Segmente sein?? lauter Fragen von hein

|

||||

|

#186

|

||||

|

||||

|

Hi zusammen,

ich glaube, "nicht runde" Masten sind nur deshalb oval o.ä. , weil sie dann aerodynamisch besser sind. Die Belastungen am Mast sind derart unterschiedlich, dass man mit "rund" wahrscheinlich am besten fährt - Nachteil ist nur der etwas schlechtere Windwiderstand. Bei dem A-Mast ergibt sich aus der Geometrie ein hohe Stabilität in Querachse, was noch mehr für ein in Längsachse längliches Mastprofil spricht, aber knicken kann der auch. Die paar Kilo, die sich durch Optimieren einsparen ließen, machen es dann auch nicht. Wo die Lösung mit Rohr und Trockeneis gefunden ist, würde ich an Formgebung und Herstellung einen Haken machen. Viel Glück weiterhin. Gruß Wolf |

|

#187

|

||||

|

||||

|

Moin

Ja nee,"normale"Segelbootsmasten haben in Schiffslängsrichtung ein höheres Trägheitsmoment(Widerstand gegen biegen und knicken)weil die in die Richtung nur sparsamer zu Verstagen sind,die Segel müssen ja auch irgendwo hin,das mit der Aerodynamik egibt sich dann und ist ja auch stark von der Profilform abhängig. Alles in allem denke ich,dass Masten aus Kompositwerkstoffen nach wie vor was für Rennmaschinen sind und da ja wohl auch eine höhere Versagensrate(gefühlt jedenfalls)als bei der großen Masse der Alu-und Holzmasten vorliegt. gruss hein

|

||||

|

#188

|

||||

|

||||

|

Hallo Zusammen, hier ist Freddy. Vielen Dank für eure Meinungen.

Mastprofil!?! Wir haben uns darüber auch viele Gedanken gemacht. Bei einen Treffen in Dänemark hat uns ein Konstrukteur von Dragonfly auf die Tropfenform gebracht, die wir dann an der POC ausprobiert haben. Sieht geil aus und wäre auch nach unserer jetzigen Baumethode machbar. ....aber warum? Aerodynamisch macht es nur Sinn, wenn der Wind direkt von vorne kommt! Ab ein 45° Windwinkel ist die Form komplett kontraproduktiv. Tropfenform ist also nur bei drehbaren Masten sinnvoll. Ein A-Mast drehbar bauen?!? ....ich fange erst gar nicht an, darüber nachzudenken. Statisch könnte eine ovale Form etwas bringen, aber ich bin Maschinenbauer und weiß von der Stabilität von Rohrkonstruktionen. Also bleibe ich lieber bei einer runden Form, die aus allen Richtungen den kleinstmöglichen Windwiderstand hat und in alle Richtungen gleich stabil ist. Da ein A-Mast auch nur direkt von oben belastet wird. Ein normaler Mast hat mit dem Baum und dem Großsegel zu kämpfen und deswegen macht es bei einem Standardmast durchaus Sinn, oval oder so zu werden. Noch mal zu den Verbindungen unserer Elemente. Dafür werden wir das Sandwich wieder aufmachen und Schicht für Schicht zusammenlaminieren. Innen wird ein CFK-Rohr reingesteckt und verklebt. Ganz Außen kommt eine Art Manschette drum. An dieser Manschette werden die Querverbinder befestigt und auch die Stage. Also haben wir reichlich Verstagung an jeder Verbindungsstelle. Ach ja, im „A“ wird es noch eine Kreuzverspannung geben. Die beiden Masten generell miteinander verbinden möchte ich nicht, wie schon gesagt wurde, wenn wir einen Mast verlieren, reißt er den anderen mit um. Den Mast aus einem anderen Material machen habe ich auch schon überlegt. Alu-Profile würden gehen, würden aber sehr schwer sein, da wir ja zwei für unser A brauchen. Meine erste Berechnung waren Gitterrohrmasten aus Edelstahl-Rohr. Die hätte man auch sehr leicht hin bekommen und werden super zum raufklettern. Aber da wären dann etwa 1100 Schweißnähte drangekommen, die regelmäßig kontrolliert werden müssen. Und so sind wir dann auf unseren Sandwich-Carbon-Mast gekommen.

__________________

Mein Bau-Blog:https://www.projekt-grenzgaenger.com

|

||||

|

#189

|

||||

|

||||

|

Hallo Ihr Lieben,

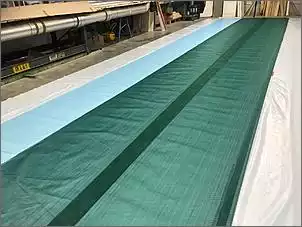

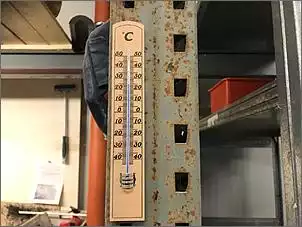

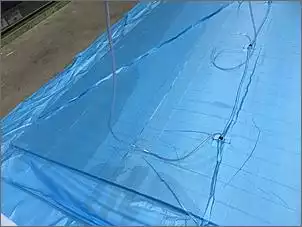

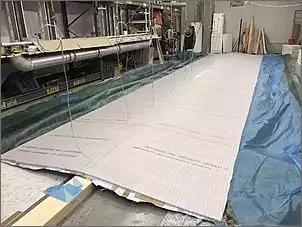

ihr habt die letzten Wochen hoffentlich etwas mehr geschafft als wir. Wir sind durch den Wettereinbruch Ende Mai, der unsere Halle wieder unter 18°C gebracht hat, und eine Geschäftsreise die letzten zwei Wochen nicht wirklich voran gekommen. Jetzt aber zurück zum Mittelrumpf. Wir haben 24°C in unsere Ecke und wollen unbedingt endlich den dritten Rumpf angehen. Wir haben uns entschieden, das Deck in einem separaten Schritt zu fertigen. Dadurch teilen wir die benötigte Harzmenge auf zwei Flutungstermine auf, haben größere Kontrolle über die Form und Harzverteilung und können uns im ersten Schritt komplett auf das Deck konzentrieren. Das komplizierte Handling, das die Blase und die Spannvorrichtungen mit sich bringen, entfällt in diesem Schritt also und kommt erst später. Wir haben uns zudem dazu entschieden, den Decksumriss erst später mit einer Säge auf das akkurate Maß zu bringen, d.h. wir ignorieren jetzt absichtlich, dass der Bug- und Heckbereich nicht die volle Breite haben wird. Am vergangenen Samstag (8.6.) haben wir Platz in der Werkstatt geschaffen und alle Lagen vorbereitet. Diesmal haben wir als Unterlage Malervlies genommen, statt der EPS-Platten. Darauf dann die Vakuumfolie, Absaugvlies und Lochfolie ausgelegt. Dann eine Lage 750g Tri-Axial Glasgelege in Längsrichtung und eine Lage 600g Uni-Direktional in Querrichtung. Anschließend haben wir die vorbereiteten Leisten ausgelegt, mit den eingefrästen Flutungskanälen nach unten. Darauf eine weitere Lage 600g Uni-Direktional, diesmal in Längsrichtung und eine Lage 750g Tri-Axial, diesmal in Querrichtung. Dann folgt wieder Abreißgewebe, Lochfolie und Absaugvlies. Die jetzt ausgelegte Grundfläche beträgt 11,50m x 2,50m. Der Bericht über die Flutung folgt gleich im Anschluss!

__________________

Mein Bau-Blog:https://www.projekt-grenzgaenger.com

|

||||

|

#190

|

||||

|

||||

|

Pfingst-Sonntag ist Flutungstag.

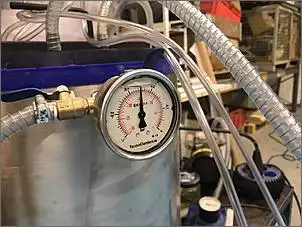

Als erstes bringt Freddy die Flutungsschläuche und den Schlauch für die Absaugung an. Die Flutungsschläuche gehen an den Längskanten entlang, geflutet wird aus vier Eimern von jeder Ecke aus.  Den Schlauch für die Luft- und Harzabsaugung bringen wir mittig in Längsrichtung an. Dieser Bereich wird nachher erhöht sein, da wir eine leichte Wölbung im Deck haben wollen (damit überkommende Wellen leichter ablaufen). Wir schließen die Absaugschläuche an, dichten die Vakuumfolie ab, schmeißen die Pumpen an und haben schnell ein ordentliches Vakuum. Anschließend schieben wir mit etwas Gewuchte 2 x 6 Meter lange Holzbalken unter das Deck, um unsere Wölbung zu realisieren. Das muss sehr vorsichtig gehändelt werden, damit wir uns unsere Vakuumfolie nicht beschädigen. Da das Deck bereits unter Vakkuum steht, ist es schon sehr steif. Wir lassen deshalb wieder etwas Vakuum ab, damit sich die Leisten wieder etwas senken können. Als wir alles ausgerichtet haben, ziehen wir das Vakuum wieder an und haben die Decksform, die uns vorschwebt.  Meine Harz-Anmisch-Ecke ist inzwischen auch soweit vorbereitet. Es ist bereits kurz vor 16 Uhr, als wir endlich loslegen. Irgendwie dauern diese ganzen kleinen Schritte und Vorbereitungen immer länger, als wir denken. Wir haben uns für 8 x 8kg Epoxidharz inkl. Härter entschieden, also insgesamt 64kg. Wir werden gleichmäßig von jeder Ecke aus fluten, also je zwei Eimer pro Ecke. Von der Flutung an sich gibt es keine Bilder, da wir alle Hände voll zu tun haben. Es läuft alles nach Plan und nach ca. 35 Minuten haben wir die 64kg Harz angemischt und in den Flutungseimern verteilt. Auf der Unterseite (wo die Leisten die Flutungskanäle haben) verteilt sich, soweit wir sehen können, alles sehr gut und gleichmäßig. Aber wie es so ist, werden wir dann doch nervös und fragen uns, ob die Harzmenge ausreicht. Wir mischen noch einen „Angsteimer“ an, weitere 8kg, die auf die Eimer vorne am Bug verteilt werden. Tatsächlich verläuft der Nachmittag und Abend dann sehr unspektakulär. Da wir einen langsamen Härter verwendet haben und keine Temperiergeräte zum Beschleunigen verwenden, fängt das Harz erst spät Abends an zu gelieren. Bis auf 2-3 kleinere Flecken auf der Oberseite hat sich das Harz bis dahin überall verteilt. Genaueres können wir sagen, wenn wir das Deck nach dem Aushärten auspacken, das wird aber vermutlich erst am Dienstag sein.

__________________

Mein Bau-Blog:https://www.projekt-grenzgaenger.com

|

||||

|

#191

|

||||

|

||||

|

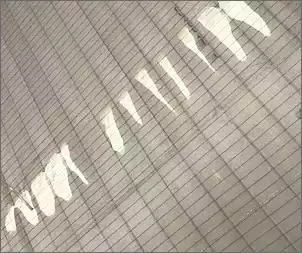

Wir haben das Deck ausgepackt! Es ist alles so, wie wir es uns gewünscht haben. Einige kleine Stellen auf der Oberseite sind nicht vom Harz erwischt worden, aber die Stellen sind einfach und undramatisch, wir haben sie bereits nachlaminiert. Die Unterseite und die Rippen zwischen Ober- und Unterseite sind zu 100% geflutet, wir haben also eine vollständige Verbindung zwischen beidenSeiten.

Jetzt müssen wir uns nur noch überlegen, wo und wie wir das Deck verstauen, um mit dem Rest des Mittelrumpfes weiter zu machen. Der nächste Schritt ist uns gerade noch etwas unklar: wir brauchen eine neue Hülle aus Abreißgewebe, die Blase muss geprüft und ggf. geflickt werden. Wir brauchen eine Bestandsaufnahme unseres Materials. Und das Deck muss in die richtige Form geschnitten und aus dem Weg geräumt werden.

__________________

Mein Bau-Blog:https://www.projekt-grenzgaenger.com

|

||||

|

#192

|

||||

|

||||

|

Spitzenklasse! Die weissen Flecken sind die Fehlstellen? Viel Erfolg weiterhin, sieht jedenfalls sehr professionell aus das Ganze!

Gruß Peter |

|

#193

|

|

Respekt vor solch einem Projekt!

__________________

Flagge zeigen ist eine Tugend!

Check out: Surf-Forum.com Windcraft-Sports.com Autoscooter-Forum.com  |

|

#194

|

|||||

|

|||||

|

Zitat:

Wir haben ca. 1kg Harz aus der Harzfalle geholt. Für das Nachlaminieren haben wir 150g angemischt. Harztechnisch haben wir eine Punktlandung hingelegt. Gut, dass wir noch den Angsteimer angemischt haben

__________________

Mein Bau-Blog:https://www.projekt-grenzgaenger.com

|

|||||

|

#195

|

||||

|

||||

|

Hallo Ihr Zwei,

erstmal Glückwunsch und dann gleich zwei Fragen... da mein Deck (allerdings nur gerade) auch noch auf seine Fertigung wartet..., ist Euer Deck in der Fertigungsstufe schon begehbar?!? -wie dick und wie breit habt ihr die xps Streifen gewählt. Wir hatten per WhatsApp über die Trapezform gesprochen...die habt ihr aber nicht verwendet?!?

|

||||

|

#196

|

||||

|

||||

|

Hi Jens,

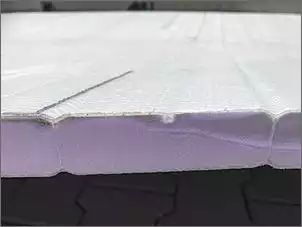

Ja, das Deck ist bereits trittfest und begehbar. Wir sind auch schon zu zweit drauf herumgehoppst, als es hohl lag und das hat es souverän ausgehalten. Die Leisten sind 30mm dick und 95mm breit. Trapezform geht an dieser Stelle nicht. Da wir die Leisten freiliegend haben, würde die Trapezform dafür sorgen, dass die Leisten sich abwechselnd eine nach oben und eine nach unten herausdrücken würden. Haben wir ganz zu Anfang mit herumexperimentiert. Wenn man eine stabile Auflage hat, auf die auflaminiert wird und die im Vakuum mit eingepackt ist, kann man das machen. Wäre vermutlich ein Stabilitätsvorteil. LG, Michaela und Freddy

__________________

Mein Bau-Blog:https://www.projekt-grenzgaenger.com

|

||||

|

#197

|

||||

|

||||

|

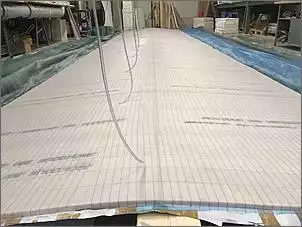

So richtig schnell geht es gerade nicht voran bei uns. Das liegt daran, dass wir uns parallel zum Bootsbau gerade in Richtung technisches Tauchen weiterbilden und dadurch viel tauchen und unterwegs sind. Wir haben sozusagen Freizeitstress

Letztes Wochenende haben wir das Deck dann mal wieder angefasst. Wir haben auf dem noch nicht zugeschnittenen Deck die zukünftige Form ausgemessen und markiert, die riesige Platte aus unserer Ecke herausgewuselt und ins Freie gebracht. Mit einer Flex hat Freddy das Deck in die finale Form gebracht und dann die scharfen Kanten noch etwas abgeschliffen. Hier im Detail auch nochmal zwei Fotos, um das Sandwichprinzip zu verdeutlichen, mit den Glasfaserrippen als Verbindung zwischen Ober- und Unterseite. Das zugeschnittene Deck wieder zurück in die Ecke transportieren ging deutlich leichter und hat uns auch die Frage beantwortet, ob, wie und mit welchem Aufwand wir unseren kompletten Mittelrumpf wohl später dort herausbekommen werden. Es sollte gehen – irgendwie. Wir gehen zur Zeit nicht davon aus, das Hochregallager abbauen zu müssen Dann haben wir zwei Löcher in das Deck gebohrt und das Teil mit unseren Kettenzügen hochkant an die Seite gestellt. Das gibt uns Platz, um den Arbeitsbereich für das Nähen der Abreißgewebehülle und das Überarbeiten der Blase aufzubauen.

__________________

Mein Bau-Blog:https://www.projekt-grenzgaenger.com

|

||||

|

#198

|

||||

|

||||

|

Hallo ihr Zwei...

Dieses Projekt ist das absolute Wahnsinn... !Immer wieder interessant hier weiter zu Lesen.  Da komme ich mir mit meiner Restauration richtig klein vor... Da komme ich mir mit meiner Restauration richtig klein vor...Gruß, auch Freddy

|

||||

|

#199

|

||||

|

||||

|

Wir melden uns zurück von der IMM in Karlskrona. Vom 25. bis 28.7. fand hier ein internationales und sehr spannendes Treffen von Multihullern und allen, die es werden wollen, statt. Über 40 Boote wurden in dem alten Militärhafen direkt an der Stadtfestung untergebracht und die Sicht aus den Booten und auf die Boote war ziemlich beeindruckend. Wir haben viel geredet und diskutiert, Boote angeschaut, Ideen entwickelt und verworfen und Entscheidungen getroffen

Das Treffen ist einfach perfekt für uns, weil sehr viele innovative Selbstbauten teilnehmen. Von jedem kann man lernen, im Negativen wie im Positiven.Wir sind von Boot zu Boot geklettert und haben uns alles genau angeschaut. Zur Abschlussveranstaltung wird dann traditionell der Ort der nächsten IMM in zwei Jahren bekanntgegeben. Bremerhaven, here we come! Wir freuen uns sehr darüber, dass der deutsche Verein das Meeting in 2021 ausrichten wird. Freddy hat sich dann auch – meiner Meinung nach – weit aus dem Fenster gelehnt und angekündigt, dass der Grenzgänger dort teilnehmen wird. Schwimmfähig und hoffentlich segelfertig. Da haben wir uns eine ordentliche Latte aufgebrummt. Der Organisator in Karlskrona hat mich nach der Abschlusskundgebung dann noch zur Seite genommen und uns eine Flasche Champagner für die Taufe übergeben. Ist das nicht super nett und motivierend? Mir ist das Herz aufgegangen.

__________________

Mein Bau-Blog:https://www.projekt-grenzgaenger.com

|

||||

|

#200

|

|||

|

|||

|

Na dann

Ihr beiden haut rein . Gr Rudolf |

|

| Themen-Optionen | |

|

|

Ähnliche Themen

Ähnliche Themen

|

||||

| Thema | Autor | Forum | Antworten | Letzter Beitrag |

| Eigenbau eines Amazonas-Kanus | dieweltistgroß | Selbstbauer | 0 | 31.10.2018 15:24 |

| Restauration eines IBIS II - Fragen eines blutigen Neulings | arndt75 | Restaurationen | 20 | 04.11.2015 08:34 |

| Verrückter Versuch eines Eigenbau-Ribs ! | trixi1262 | Restaurationen | 46 | 15.08.2014 19:33 |

| Eigenbau eines Gleiters/Jetski Antrieb | HusH74 | Selbstbauer | 27 | 28.09.2011 02:02 |

| Eigenbau auf Langfahrt | Holger | Langzeitfahrten | 16 | 02.12.2002 18:45 |