|

|

|||||||

| Selbstbauer von neuen Booten und solche die es werden wollen. |

|

|

|

Themen-Optionen |

|

#1

|

||||

|

||||

|

Hallo in die Selbstbauer-Runde. Ich möchte mich hiermit vorstellen und -falls Interesse besteht- unser Selbstbauprojekt in diesem Thread begleiten und dokumentieren.

Mein Name ist Michaela, 40 Jahre alt. Ich schreibe stellvertretend mit für meinen Freund, Freddy, 47 = Kopf und Hirn unseres Projekts. Wir kommen aus NRW und sind jobtechnisch in der Kunststoffverarbeitung zu Hause. Unser Ziel: Bau eines Trimarans, ausgerichtet auf Langfahrt. Warnung: unser Projekt ist etwas ausgefallen. Der Trimaran entspricht nicht dem Marktstandard und könnte bei dem einen oder anderen ästhetisch oder konzeptionell anecken. Über uns: wir sind 2010 zum Segeln gekommen. Bis dahin waren wir Luftsportler. Ende 2013 haben wir uns nach dem Besuch eines Blauwasserseminars zur Langfahrt entschlossen. Die Bootswahl habe ich damals meinem Freund überlassen. Nach Recherchen und Grübeln haben wir dann entschieden, dass es kein bezahlbares Boot gibt, das unseren Vorstellungen entspricht. Daher die Entscheidung zum Selbstbau. Seitdem beschäftigen wir uns neben diversen anderen Vorbereitungen für die geplante Reise also mit Bootsbau. Aufgrund unseres beruflichen Werdegangs war schnell klar, dass es ein Kunststoffboot werden soll. Dazu hat sich mein Freund ein spezielles Produktionsverfahren einfallen lassen, mit dem wir im Vakuum-Infusionsverfahren werkzeuglos den kompletten Rumpf auf einmal fertigen können. 2015 bis 2017 war unsere Prototypen- und Testphase, Ende 2017 haben wir dann den finalen Bauplatz eingerichtet. Aufgrund eines Bandscheibenvorfalls sind wir aber erst im Mai 2018 mit dem richtigen Bau gestartet. Daten zum Trimaran:

Die für uns wichtigsten Punkte im Überblick:

wir haben uns zwei Jahre gesetzt bis zur Fertigstellung des Rohbaus, dann soll er ins Wasser. Dann nochmal zwei Jahre für den Ausbau und Feinarbeit und eine Saison Probesegeln. Ein Jahr später soll es mit der Langfahrt losgehen. Uns ist klar, dass sich solche Projekte gern mal verzögern, aber einen Zeitplan braucht man ja trotzdem. Unser Zeitplan ist eng und optimistisch, eine Verzögerung wäre aber bis auf die Tatsache, dass wir dann vielleicht schon weißhaarig sind, nicht so dramatisch. Unsere Reise haben wir grob auf 30 Monate geplant. Es gibt auch einen eigenen Blog für das Projekt, den ich in meiner Signatur verlinke. Dort ist aktuell der Stand bis Ende Dezember 2017 aufgeführt, ich hinke in der Berichterstattung leider etwas hinterher. Ja, das erstmal als kurze Erstvorstellung von uns und unserem Projekt. Ich freue mich auf erste Rückmeldungen und plane, parallel zu unserem eigentlichen Baublog, unsere Fortschritte in diesem Thread zu dokumentieren. Da dieses Projekt schon seit 2013 in unseren Köpfen schwirrt und entsprechend weit gediehen ist, ich aber meinen ersten Blogeintrag nicht ausarten lassen möchte, gehe ich jetzt nicht für alle Punkte ins Detail, sondern warte erstmal Rückfragen zu den einzelnen Themen ab. Sonst schreibe ich 24 Stunden lang und habe immer noch nicht alles erwähnt

__________________

Mein Bau-Blog:https://www.projekt-grenzgaenger.com

|

||||

|

#2

|

|||

|

|||

|

Herzlich Willkommen. Tolles Projekt, mit Sicherheit lesenswert!

__________________

"Be strong, O paddle! be brave, canoe! The reckless waves you must plunge into. Reel, reel, On your trembling keel, But never a fear my craft will feel." von E. Pauline Johnson |

|

#3

|

||||

|

||||

|

hallo Michaela und Freddy,

ich selbst habe ein aehnliches projekt vor vielen jahren angefangen, vollendet und bin mit meinem Trimaran dann sechs jahre Einhand on tour gewesen. Meine neue Heimat habe ich vor 10 Jahren hier in Suedostasien beim segeln entdeckt und bin aus Deutschland komplett ausgewandert. siehe https://forum.yacht.de/showthread.ph...derungsversuch ich wuensche euch viel erfolg und durchhaltekraft    Liebe gruesse Toto

__________________

11°44'25.9"N 99°47'00.2"E

|

||||

|

#4

|

||||

|

Moin Michaela,

bin gespannt und baue nicht nur selber gerne, sondern lese auch gerne bei anderen mit. Ist zwar nicht ganz meine Baustelle, aber interessieren würde mich das ganz bestimmt. Und Fotos nicht vergessen Lieben Gruß Mio

__________________

If you want to build a boat, don't think about it, just start it. If you think about it, you won't do it. - Luke Powell Baubericht Morbic 12 von Francois Vivier

|

||||

|

#5

|

||||

|

||||

|

Fotos? Na klar doch

Hier die ersten Bilder vom Aufbau unserer "Werftecke". Den Prototyp haben wir noch unter sehr improvisierten Bedingungen gebaut, aber jetzt sind wir in unserer Ecke eingezogen. Wir haben 15 x 8m zur Verfügung. Ende Dezember 2017, zwischen den Feiertagen, haben wir Schwerlastregale zur Abtrennung aufgestellt und einen Zwischenboden eingebaut, so dass wir zweistöckig sind. Plan ist, unten zu fertigen und oben die Teile zu lagern, die gerade nicht bearbeitet werden.

__________________

Mein Bau-Blog:https://www.projekt-grenzgaenger.com

|

||||

|

#6

|

||||

|

||||

|

Nach dem Aufbau unserer Werftecke haben wir leider durch einen Bandscheibenvorfall ziemlich viel Zeit verloren. Ende Mai ist Freddy wieder so fit, dass wir letztendlich starten können.

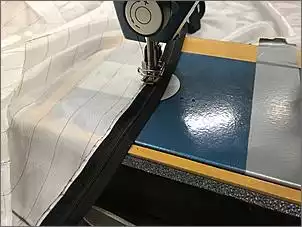

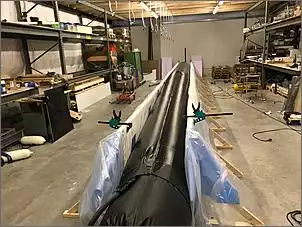

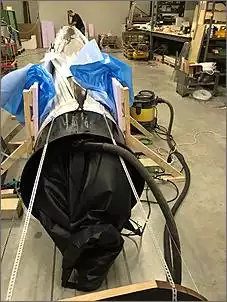

Der Plan ist es, beide Seitenrümpfe parallel zu fertigen: Länge je 11,5m, Breite 0,7m, Höhe 1m. Wir werden erst eine monolitische Innenschale fertigen und dann in zwei Schritten das Sandwichmaterial und das Glasgelege für die Außenschale aufbringen. Insgesamt wird also jeder Seitenrumpf 3 x mit Harz geflutet. Bug, Heck und die Kielausformung werden wir uns gesondert vornehmen, wenn die Außenschale komplett ist. Die Formgebung der Innenschale bestimmen wir durch den Zuschnitt der Blase und den Zuschnitt der Außenhülle, die wir aus Abreißgewebe zuschneiden und zusammennähen. Das sind quasi unsere Werkzeugformhälften. Darüberhinaus können wir die Formgebung dadurch beeinflussen, wie viel Luft in die Blase gefüllt wird und wie das Abreißgewebe vorn und hinten gespannt wird. Die Blase ist aus einer PVC-Teichfolie gemacht. Das Material ist schon recht schwer und stabil, denn die Blase wird bis zum dritten Flutvorgang im Rumpf bleiben. Das Material lässt sich gut schweißen und kleben, wir sind komplett auf das Kleben gegangen. Wir arbeiten am Heck eine Luftschleuse und mehrere Kabeldurchführungen ein, so dass wir bei Bedarf auch reinklettern können. Z.B. um alle Klebestellen auf Dichtigkeit zu prüfen. Allerdings fängt man in dem Teil ganz schön das schwitzen an Die Hülle kann mit einem Reißverschluss verschlossen werden. Zwischen Blase und Hülle wird später das Glasgelege platziert.

__________________

Mein Bau-Blog:https://www.projekt-grenzgaenger.com

|

||||

|

#7

|

||||

|

||||

|

Hallo FreMicplant/baut einer davon evtl. ein Multihull aus PE oder Alu ?

__________________

8 (Acht) Milliarden Konsumenten ...

|

||||

|

#8

|

||||

|

||||

|

Alu: Aktiv bauend habe ich da keinen im Kopf. Auf der IMM gab es aber fertig gebaute Alu-Kats, das könnte für dich vielleicht interessant sein..? Die nächste IMM findet 2019 in Karlskrona statt. PE ist für mich die Abkürzung für Polyethylen. Meinst du das Material? Tatsächlich ist die Idee mit Polyethylen gar nicht so dumm, wir verarbeiten das bei uns - also beruflich ... wäre interessant. Planst du in diese Richtung? Falls ja, würden wir da gern mehr drüber erfahren.

__________________

Mein Bau-Blog:https://www.projekt-grenzgaenger.com

|

||||

|

#9

|

||||

|

||||

|

So, weiter gehts.

In die Hülle aus Abreißgewebe arbeiten wir im Bug und Heck noch Verstärkungen ein, damit wir später nach vorn und hinten ordentlich (über einen Greifzug) spannen können. Wir bringen auch entsprechende Verankerungen in den Hallenboden ein. Außerdem bauen wir uns noch eine einfache Stützkonstruktion. Wir wollen unsere Flanken schön gerade und senkrecht haben und durch diese Stützkonstruktion kann die aufgepustete Blase in drei Richtungen nicht mehr ausbauchen. Bei unserem Prototypen haben wir das noch nicht gemacht und die Seitenrümpfe sind entsprechend sehr rund geworden. Die Styrodurplatten, die wir für die Stützvorrichtung verwenden, werden wir später, wenn die Vorrichtung wieder demontiert wird, für das Sandwichmaterial wiederverwenden. Auf dem einen Bild mit der Stützvorrichtung ist auch bereits ein Teil unserer Vakuum-Infusions-Anlage zu sehen. Über die Schläuche an der Decke saugen wir während des Flutvorgangs die Luft ab, um das Vakuum zu erzeugen und überschüssiges Harz in die Harzfalle zu leiten.

__________________

Mein Bau-Blog:https://www.projekt-grenzgaenger.com

|

||||

|

#10

|

||||

|

||||

|

Respekt, da habt ihr euch einiges vorgenommen

__________________

Es ist ein Jammer, dass die Dummköpfe so selbstsicher sind und die Klugen so voller Zweifel. Bertrand Russell

|

||||

|

#11

|

||||

|

||||

|

Allerdings.

Ich persönlich als Laie wäre froh, die Beschreibung eurer Bauweise etwas detaillierter lesen zu können. Der weisse Stoff, Glasgewebe?, ist die Hülle, die schwarze Teichfolie die Blase. Wo und wie kann man da Harz "fluten" und wie verteilt der sich so, wie man es möchte. Ich werde ja schon nervös mit drei Dezi Harz im Becher. Thomas

|

||||

|

#12

|

||||

|

||||

|

Eine tiefe Verbeugung meinerseits, nur allein für den Vorsatz das Ding zu wuppen!

Wenn's fertig ist noch eine! Ihr habt das bestimmt vorher durchkalkuliert. Mögt ihr was zu dem geplanten Kapital sagen, was ihr hier versenken äh schwimmen lassen wollt?

__________________

Viel Geld wird ausgegeben, welches man nicht hat, für Dinge, die man nicht braucht, um Leute zu beeindrucken, die man nicht ausstehen kann!

|

||||

|

#13

|

||||

|

||||

|

Hallo FreMic,

ich kann nur sagen WOW !!!  Die Technik die ihr hier anwendet kenne ich vergleichbar aus dem Bau von WKA-Flügeln. Speziell das Infusionsverfahren finde ich sehr gut. Das gibt ne optimale Ausnutzung einer Harz-Glas-Kombination unter Gewichts- und Volumenbetrachtungen. Frage 1 : Wie macht ihr das mit dem Belegen der Glasmatten? Lose oder mit selbstklebenden dazwischen? Ihr müsst ja auch "überkopf" arbeiten um einen geschlossenen Rumpfkasko zu bekommen. Wie löst ihr das? Frage 2 : Macht Ihr euch vorher einen Belegungsplan für das Glas? Auch schon wegen der vielen Anschlusspunkte, Knotenstellen etc. Frage 3: Wie macht Ihr das mit evtl Metalleinlegern? Kommen die auch schon vom Infiltieren rein? Fragen über Fragen Aber ich finde es cooooooool dass ihr euch an so ein Projekt mit solch einem Aufwand ran traut    Gruß Georg

__________________

!! Nicht quatschen, machen !!

|

||||

|

#14

|

|||||

|

|||||

|

Zitat:

Da greifen wir jetzt etwas vor, so weit bin ich in meiner Berichterstattung ja noch gar nicht. Ja, ist alles richtig. Innen die schwarze PVC-Blase, außen die weiße Hülle aus Abreißgewebe. Dazwischen wird das Gelege positioniert. Über die Hülle kommen dann noch Lochfolie, Absaugvlies und die Vakuumfolie. Auf der Innenseite, zwischen Gelege und Blase, kommen noch Lochfolie und Fließhilfe. Wir positionieren die Fließhilfe an den Flanken, um das Harz optimal verteilen und steigen zu lassen. Wichtig ist immer, dass es von unten nach oben geht, also unten das Harz rein, oben die Luft absaugen. Zur besseren Harzverteilung legen wir über die volle Länge des Rumpfes unten ein geschlitztes Kunststoffrohr (ø16mm), zwischen Blase und Fließhilfe. Am Heck führt ein Schlauch in das Rohr, und der Schlauch endet in einem Eimer, in den wir das angemischte Harz kippen. Wir positionieren den Eimer auch noch etwas höher und lassen die Schwerkraft für uns arbeiten, um die Fließgeschwindigkeit zu optimieren. Die Luftabsaugung erfolgt über die Schläuche, die auf dem einen Bild mit unserer Stützkonstruktion bereits zu sehen sind. Sie sind in regelmäßigen Abständen positioniert und über Kugelhähne steuerbar. Das ist wichtig, so können wir die Harzverteilung noch etwas besser kontrollieren und steuern. Das Vakuum wird also gezogen zwischen PVC-Blase und der äußeren Vakuumfolie. Die Absaugung des überflüssigen Harzes in die Harzfalle ist an der Stelle, an der der Rumpf am dicksten ist und das Harz als letztes ankommt. Für die Innenschalen werden wir 4 x 6kg Harz (plus Härter) anmischen.

__________________

Mein Bau-Blog:https://www.projekt-grenzgaenger.com

|

|||||

|

#15

|

|||||

|

|||||

|

Zitat:

Grobe Kosten für die drei Rohrümpfe: 4.500,- EUR für Epoxidharz und Härter 1.600,- EUR für das Glasgelege 600,- EUR für Styrodur ca. 2.000,-EUR für das Zusatzmaterial (PVC-Folie, Vakuum-Folie, Fließhilfe, Absaughilfe, Schläuche, Dichtband, Lochfolie, etc. Für den Gesamtbau planen wir ca. 40.000-50.000 EUR. Allerdings ist das Thema Batteriemanagement und Elektro-Antriebstechnik noch nicht finalisiert. Von daher legen wir uns hier noch nicht fest.

__________________

Mein Bau-Blog:https://www.projekt-grenzgaenger.com

|

|||||

|

#16

|

||||

|

||||

|

Erstmal weiter im Text, damit ich hier bald mal gleich auf bin mit unserem Blog:

Am 22.6. legen wir das Glasgelege für die Innenschale des ersten Seitenrumpfes aus. Die Reihenfolge: Unterste Lage ist die zusammengenähte Hülle aus Abreißgewebe. Darüber legen wir in Querrichtung eine Lage 450g Unidirektional Gelege. Die Querrichtung ist wichtig. Bei der Innenschale geht es um hauptsächlich um die Stabilisierung des Rumpfumfangs und der Formgebung. Die Länge und Querverwindungen werden wir später bei der Außenschale stabilisieren. Zwei Bereiche werden mit einer weiteren Lage 450g Unidirektional versehen. Hier werden später die Beam-Auflagen sein. Danach kommt in Längsrichtung ausgelegt eine Lage 750g Triaxial Gelege. Das legen wir mit den Fasern in Längsrichtung nach unten, also auf das Unidirektional. Die beiden schrägen Faserrichtungen liegen obenauf. Wenn wir später in der fertigen Innenschale schleifen müssen und dabei ans Gelege kommen, würden wir so zuerst an den schrägen Fasern schleifen, dann auf die Längsfasern stoßen und erst danach würde die Schicht mit den Querfasern erreichbar sein. Die wichtigste Schicht liegt also am geschütztesten. Dann falten wir das ganze Konstrukt vorsichtig zusammen und schaffen es zurück in unsere Ecke.

__________________

Mein Bau-Blog:https://www.projekt-grenzgaenger.com

|

||||

|

#17

|

|||||

|

|||||

|

Zitat:

Zu deiner Frage 1: wir arbeiten nicht mit Glasmatten, sondern mit Glasgelege. Und ja, wir müssen die untereinander und mit dem Abreißgewebe fixieren, sonst verrutscht uns das. Das machen wir mit einem Spezial-Sprühkleber, der die Glasfasern nicht tränkt. Denn da muss ja später noch das Harz ran. Zur Frage 2: Wir haben schon so eine Art Belegungsplan, aber nicht bis ins Detail. Welche Fasern mit welchem Gewicht in welche Richtung liegen, ist natürlich sehr wichtig. Das zu erläutern ist sehr aufwändig, das wollte ich später mal in so einer Art Exkurs-Beitrag nachholen. Aber grob erkläre ich das heute in einem meiner anderen Beiträge zu dem Glasgelege. Einige Bereiche, z.B. den Bereich der Beam-Auflagen verstärken wir von vorneherein. Alle Anschlagpunkte und Verschraubungen werden nachträglich verstärkt. Das müssen wir sowieso tun, denn an den Lastpunkten muss das Sandwichmaterial raus und Verstärkung rein. Zur Frage 3: eigentlich wollen wir keine Metalleinleger haben. Alle Püttinge und andere Befestigungspunkte werden mit Kevlar-Fasern verstärkt und die Fasern werden aufgeteilt und großflächig in der Rumpfmatrix verteilt. Die Winschen bekommen eigene Sockel aus Kevlar-Fasern und unter den Schotklemmen und Blockhaltern wird das Sandwichmaterial entfernt und Verstärkungsmaterial aufgebracht.

__________________

Mein Bau-Blog:https://www.projekt-grenzgaenger.com

|

|||||

|

#18

|

||||

|

||||

|

Ich habe das Thema "Fluten" jetzt zusammengefasst und in unserem Blog veröffentlicht. Das ist nochmal etwas ausführlicher als meine gestrige Ausführung, von daher kopiere ich das hier rein. Ich bitte um Entschuldigung, dass jetzt einige Punkte doppelt erklärt werden.

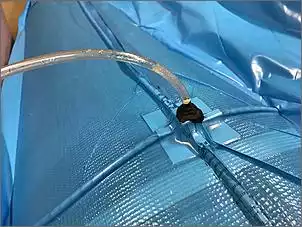

Gedanken zum Fluten Zwischen PVC-Blase und Hülle aus Abreißgewebe wird das Glasgelege platziert. Als Fluten bezeichnen wir den Vorgang, das Gelege unter Vakuum mit Epoxidharz zu tränken. Wir fluten von unten nach oben. Also unten das Harz rein, oben die Luft raus. Wir fluten vom Heck aus. Das angemischte Harz wird in einen Eimer gekippt, von hier aus führt ein Schlauch zum unteren Ende der Blase. Dort geht der Schlauch in ein Rohr über. Dieses Rohr ist ein geschlitztes Kunststoffrohr, das wir über die komplette Länge der Blase legen. Über dieses Rohr verteilt sich der Harz über den gesamten Rumpf. Das Vakuum wird zwischen der PVC-Blase und der äußeren Vakuumfolie gezogen. Durch das Vakuum wird das Harz nach oben gezogen, steigt und benetzt so gleichmäßig das Glasgelege. Damit es optimal steigt, bringen wir Fließhilfe ein, das wir die Flanken hochreichen lassen. Außerdem positionieren wir den Eimer, aus dem wir fluten, etwas höher und lassen die Schwerkraft für uns arbeiten, um die Fließgeschwindigkeit zu optimieren. Die Luftabsaugung und die Erzeugung des Vakuums erfolgt über die Luftschläuche, die auf dem einen Bild mit unserer Stützkonstruktion bereits zu sehen sind. Sie sind in regelmäßigen Abständen positioniert und über Kugelhähne steuerbar. Das ist wichtig, so können wir die Harzverteilung noch etwas besser kontrollieren und steuern. Auf der Oberseite der Blase, quasi konträr zum geschlitzten Kunststoffrohr, legen wir einen Spiralschlauch. Dieser Schlauch verteilt das oben angekommene überflüssige Harz und leitet es in die Mitte, wo es in die Harzfalle geleitet wird. Mittig deshalb, da unser Rumpf hier am dicksten ist und das Harz deswegen am längsten brauchen wird, um anzukommen. Absaugung in die Harzfalle deswegen, weil wir kein unnötiges zusätzliches Gewicht wollen. Für die Verbindung der von der Decke kommenden Luftschläuche zu unserem unter der Vakuumfolie liegenden Spiralschlauch hat Freddy ein "Kreuzungsstück" entwickelt, das wir hier bei uns auf der Tiefziehmaschine fertigen. Es wird über den Spiralschlauch gelegt. Damit durchstoßen wir die Vakuumfolie und können umkompliziert abdichten. Das Kreuzungsstück hat außerdem die Aufgabe, Harz und Luft von einander zu trennen. Dafür hat es einen Hohlraum, in dem sich oben die Luft sammelt und abgesaugt werden kann, während unten das Harz im Spiralschlauch weiterfließt. Erst ganz zum Schluss wird das Harz in den Luftschlauch gelangen. Das ist dann der Zeitpunkt, an dem wir den Kugelhahn sperren. Bei der Innenschale planen wir die Anmischung von 4 x 6kg Epoxidharz plus Härter. Wir haben uns auf das Epoxidharz von PRO-SET festgelegt. Für unsere PoC haben wir verschiedene Harz-Systeme getestet und kamen immer wieder zurück auf PRO-SET. Es ist ein teures System, aber in unseren Augen das beste. Wir nehmen dazu einen mittleren Härter. Die Topfzeit liegt bei ca. 4 Stunden, Aushärtung bei 25°C nach 24 Stunden. Wir werden die Aushärtung beschleunigen, in dem wir in der Blase ein Temperiergerät platzieren und das Gebilde von innen aufheizen. Damit das gleichmäßig platziert, wird vorn am Temperiergerät ein 11m langer Schlauch aus leichtem Nylon angebracht. Durch den fließt die Wärme bis nach vorn in den Bug und verteilt sich gleichmäßig in der ganzen Blase. Zum ausrollen und befestigen des Schlauches wird einer von uns in die Blase kriechen müssen. Wir werden uns beim Vakuum-Ziehen im Bereich -0,5 bis -0,6 bar bewegen. Mehr Vakuum würde dafür sorgen, dass das Harz wieder aus dem Glasgelege gezogen wird.

__________________

Mein Bau-Blog:https://www.projekt-grenzgaenger.com

|

||||

|

#19

|

||||

|

||||

|

Hallo Ihr beiden,

Vielen herzlichen Dank für die vielen detaillierten Antworten auf die Fragen. Hab zwischenzeitlich auch euren Blog durchgelesen.  Ich bin fasziniert was ihr beiden euch alleine vorgenommen habt. Auch sich die Auszeit zu nehmen um solch ein Projekt durchzuziehen.  Deine / eure Antworten zeigen doch dass Ihr in der Anwendung in der Profiliga am mitspielen seid. Das macht uns hier im "Selbstbauer - Forum" ja ganz neidisch und verzückt zugleich Insofern, Respekt über die Leistung was Ihr hier auf die Beine stellt und das noch in einem Affentempo. Deine Gedanken zum "FLUTEN" bzw. Infusionsprozess sind gut beschrieben. Genauso werden auch Windkraftanalgen Blätter (Flügel) gebaut bzw. kenn ich das aus eigener beruflicher Praxis. Ich kann euch nur noch das beste Wünschen, das die Rückschläge nicht zu heftig werden und Ihr euer Ziel im gesteckten Rahmen auch erreicht. Toi Toi Toi    Georg

__________________

!! Nicht quatschen, machen !!

|

||||

|

#20

|

|||||

|

|||||

|

Zitat:

vielen Dank für deine Worte! Eine Auszeit nehmen wir uns nicht. Wir arbeiten nebenbei Vollzeit und sind reine Feierabend- und Wochenendbootsbauer. Das gefühlte "Affentempo" kommt daher, dass ich in der Berichterstattung hinterher hinke und 3 Monate aufholen muss Und außerdem ist unsere Baumethode in dieser Phase eine sehr schnelle. Das wird sich in einigen Monaten deutlich verlangsamen. Die Auszeit kommt erst, wenn wir zu unserer Reise aufbrechen. Unser großer Vorteil ist es, dass wir direkt bei uns an der Firma bauen. Wir nutzen sämtliche Produktionseinrichtungen mit und haben einen voll ausgestatteten Werkzeug- und Formenbau. Daher kann Freddy mal eben ein Tiefziehteil entwickeln und bauen. Das Vakuum-Infusionsverfahren hat sich Freddy selbst beigebracht. Wir haben durch unseren Prototypenbau wirklich sehr viel gelernt und zumindest zum jetzigen Zeitpunkt noch profitieren wir enorm davon. Inzwischen verwenden wir diese Methode auch beruflich in unserem Formenbau, wir bauen z.B. große Polyurethan-Schäumformen, die sehr stabil sein müssen und normalerweise aus Aluminium oder Stahl gebaut werden würden. Durch den Sandwichbau mit Styrodur können die Formen deutlich leichter werden und sind dabei enorm stabil. Der Unterschied zu den Rotorblättern bei Windkraftanlagen ist der, dass wir ohne feste Form arbeiten und dadurch monolitisch fertigen können. Wir lassen nach dem Aushärten einfach die Luft aus der Blase.

__________________

Mein Bau-Blog:https://www.projekt-grenzgaenger.com

|

|||||

|

#21

|

|||||

|

|||||

|

Zitat:

Ich finde das mit eurem Schlauch super cooool. Ich will auch sowas !! Ich will auch mit sowas bauen und meine Ideen in ein Boot umsetzen Danke auch an dich Michaela, dass du hier so schön dokumentierst und uns teilhaben lässt. Auch wenn wir Selbstbauer / Restauratoren hier vielleicht nicht sooooo viel beitragen können Georg

__________________

!! Nicht quatschen, machen !!

|

|||||

|

#22

|

|||||

|

|||||

|

Zitat:

So, weiter mit Fotos und Beschreibung: Letzte Vorbereitungen zum Fluten Wir legen den ersten "Flutungstermin" auf den 30.6. fest. Die letzten Vorbereitungen machen wir direkt im Vorfeld, am gleichen Tag. Bedeutet auch, dass so ein "Flutungstermin" immer ein Monstertermin ist. Wir werden langsam etwas aufgeregt. Das ist unser erster großer Meilenstein. Wir wissen, dass es im kleinen funktioniert und haben mit der PoC auch viel gelernt. Aber ob das alles auch so im großem funktioniert, wird sich erst beim Fluten herausstellen. Auch Freddy wird langsam etwas nervös und wir schlafen beide nicht besonders gut. Wir schaffen unsere "Gelege-Rolle" zurück zu unserer Stützkonstruktion und gehen an die letzten Vorbereitungen vor unserer ersten großen Harz-Infusion. Hier die verschiedenen Lagen mal in der Reihenfolge von innen nach außen:

Dieses Konstrukt müssen wir jetzt in der Stützvorrichtung aufbauen. Wir pusten die PVC-Blase mit einem Staubsauger auf, platzieren das Temperiergerät im Inneren und bringen die Hülle aus Abreißgewebe mit einem Greifzug auf Spannung. Am kompliziertesten ist es, das Glasgelege faltenlos rund um die gefüllte PVC-Blase zu drapieren und die Hülle aus Abreißgewebe mit dem eingenähten Reißverschluss zu verschließen. Wir dürfen nicht am Glasgelege ziehen oder zerren, sonst würden wir für eine Verschiebung der Fasern und Lagen sorgen. Es funktioniert dann aber erstaunlich reibungslos, in dem wir uns Zentimeter für Zentimeter vorarbeiten. Wir verlegen die Schläuche für den Harz und die Luftabsaugungen, bringen die Seiten der Vakuumfolie zusammen und dichten sie mit einem Dichtband ab.

__________________

Mein Bau-Blog:https://www.projekt-grenzgaenger.com

|

|||||

|

#23

|

||||

|

||||

|

Samstag, der 30. Juni ist für uns ein Monstertag. Die letzten Vorbereitungen haben uns ca. 5 Stunden gekostet, es ist bereits Mittag. Wir werden nach dem Fluten Wache halten müssen und richten uns auf eine lange Nacht in unserer Werft ein.

Wir verbinden die Luftschläuche mit unseren Kreuzungsstücken und dichten alles ab. Waage, Harz, Härter und ein Zettel mit den anzumischenden Gewichten stehen auch bereit. Die erste aufregende Aktion ist das Anschmeißen der Vakuumpumpe. Wir gehen Schritt für Schritt die Vakuumfolie ab, immer mit dem Ohr an der Folie, und dichten alle Stellen ab, aus denen es pfeift. Am meisten pfeift es hinten am Heck, da muss Freddy mit Acrylkleber und ganz viel Dichtband massiv eingreifen. Wir stellen fest, dass ich deutlich höhere Töne wahrnehmen kann als Freddy. Dadurch werde ich zu unserem Leck-Detektor. Es dauert nicht lange, und wir haben alle undichten Stellen gefunden. Hauptsächlich am Übergang zur Blase und an der Verbindung der linken mit der rechten Seite der Folie. Wir schauen uns an. Ich werde das Gefühl nicht los, dass wir irgendwas wichtiges vergessen haben, uns fällt aber nichts mehr ein. Freddy gibt das Go zum Harz anmischen. Ab jetzt tickt die Uhr. Es ist 16:30. Für diese Phase gibt es keine Fotos. Es ist zu aufregend und jeder hat seine Aufgaben, die schnell erledigt werden müssen. Ich übernehme das Anmischen und Bereitstellen des Harzes. Freddy mischt zusammen und füllt ihn den eigentlichen "Flutungs-Eimer" um, ich bekomme meinen Eimer zurück und mische neu. Das ganze vier Mal. Währenddessen und danach gehen wir etwas aufgeregt um den Rumpf, beobachten, wo das Harz fließt und fragen uns, ob die 4 x 6kg ausreichen werden. Wir beobachten die Luftschläuche, um rechtzeitig die Kugelhähne zu sperren. Wir kontrollen das Vakuum und die Blase. Sie scheint etwas Luft zu verlieren, vermutlich durch die Zugänge der Kabel für das Temperiergerät. 2-3 Mal pusten wir sie vorsichtig etwas auf. Der Flutungsvorgang dauert ca. 1 Stunde, dann ist das Harz drin. Wir entscheiden uns, die Harzmenge nicht zu erhöhen. Es scheint sich ordentlich zu verteilen und kommt auch an den Flanken hoch. Als wir die ersten Verbindungen oben am Rumpf sehen, wissen wir, dass es gut läuft. Selbst wenn einzelne Flecken nachher nicht getränkt werden ... sofern wir diese grundsätzliche Verbindung einmal rundherum haben, ist alles gut. Jetzt muss nur noch die Blase durchhalten, bis der Harz ausgehärtet ist. Nach ca. 2.5 Stunden sehen wir bereits kaum noch Bewegung im Harz, es scheint bereits zu gelieren. Wir schalten das Temperiergerät im Innern der Blase ein und takten es langsam hoch, um die Aushärtezeit zu beschleunigen. Dann stellen wir uns Campingbetten und Essen neben den Rumpf und gucken Fussball-WM. Alle paar Minuten geht einer von uns herum und checkt. Durch das Temperiergerät beschleunigen wir die Aushärtung so dermaßen, dass wir bereits abends um 23 Uhr der Meinung sind, dass jetzt nichts mehr passieren kann. Bereits am Sonntag Mittag, den 1.7. packen wir den Rumpf aus. Das ist eine haarsträubende Angelegenheit. Die Vakuumfolie verpasst mir ständig Stromschläge und sogar Freddys Beinhaare stehen ab  Ja, und hier ist nun unser Riesenbaby. Einige kleine Stellen sind nicht getränkt worden, aber wir entscheiden uns dagegen, nachzulaminieren. Diese Stellen werden beim nächsten Fluten (die erste Hälfte der Außenschale) auf jeden Fall mit erwischt. Die Flanken und die Form sind ziemlich exakt so geworden wie wir es uns vorgestellt haben.  Und da es so gut funktioniert hat, legen wir den zweiten Rumpf gleich nach. Am 13.7., also zwei Wochenenden später, wird die zweite Innenschale geflutet. Diesmal sind wir bereits etwas relaxter und denken sogar daran, Bilder zu machen. Unser erster Meilenstein ist damit erreicht. Die nächste Phase wird das Aufbringen der Styrodurleisten sein.

__________________

Mein Bau-Blog:https://www.projekt-grenzgaenger.com

|

||||

|

#24

|

||||

|

||||

|

mir fehlen einfach die Worte, top Leisung

LG Konrad

|

||||

|

#25

|

||||

|

||||

|

Danach ging es Mitte Juli direkt weiter...

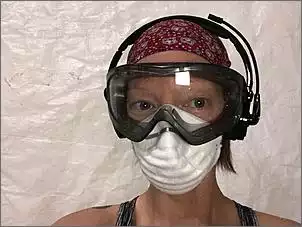

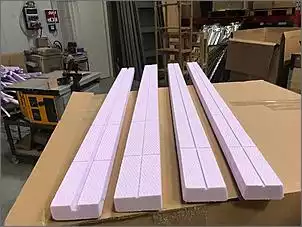

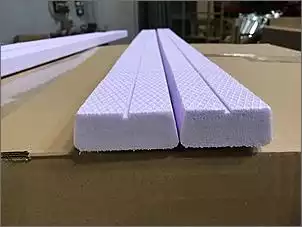

Jetzt, wo die Innenschalen der Seitenrümpfe existieren, starten wir mit den Vorbereitungen für das Sandwichgelege. Das Styrodur hat eine Wandstärke von 30mm (bei der PoC haben wir mit 20mm gearbeitet). Wir werden die Leisten plankenmäßig am Rumpf anbringen und zwischen jede Leiste Glasgelege legen, bevor wir die letzten Schichten an Glasgelege für die Außenschale drüberlegen. Dadurch haben wir später, wenn wir das Gelege mit Harz geflutet haben, eine feste Verbindung zwischen Außen- und Innenschale zwischen jeder einzelnen Leiste in Form von Rippen. Das macht stabil. Wir schneiden die Styrodur-Platten zu schmalen Leisten bereit. Danach wird jede Leiste nochmal in mehreren Schritten bearbeitet, was ich aber gut alleine erledigen kann. Ich weiß bald auch, warum Freddy sich gern währenddessen eine andere Arbeit sucht: Styrodur schneiden ist echt widerlich und trotz Absaugung an der Kreissäge und einer Schutzbrille gelangt der Staub in Augen, Nase und Atemwege. Ich besorge mir eine echte Schutzbrille, die rundherum abschließt. Voll eingemummelt mache ich weiter. Jede Leiste bekommt eine Nut in Längsrichtung und 6 Nuten in Querrichtung. Das ist für die Harzverteilung, denn wir verwenden die Leisten anstelle von Fließhilfe und der Harz soll später über diese Kanäle unter dem Styrodur verteilt werden. Außerdem wird jede Leiste an der Außenseite (also da, wo nicht die Nuten sind) über die Längskante mit Radien versehen. Der Effekt, den wir uns davon erhoffen, ist folgender: durch die Radien produzieren wir deutliche Rillen in Längsrichtung. Diese Rillen werden die Stabilität in Längsrichtung noch unterstützen. Ähnlich, wie ein Dach mit Riffelblech stabiler ist als ein gerades aufgelegtes Blech. Wir bauen uns eine Art Modularsystem an Leisten auf: • gerade Kanten mit großem Flutkanal (die werden dort angebracht, wo wir das Harz einleiten und führen dann über die gesamte Länge nach vorn zum Bug) • gerade Kanten mit den normalen Nuten • abgeschrägte Kanten für die Rundung der Kiel-Unterseite • abgeschrägte Kanten und leicht schmaler geschnitten für die Rundung der Deck-Oberseite (diese Leisten kommen erst später zum Einsatz) Ob das an "Modellen" ausreicht oder die Palette noch ergänzt werden muss, lassen wir mal auf uns zukommen. Beim ersten Teil der Außenschale werden wir die ersten drei Varianten verwenden. Wir versuchen, möglichst wenig stückeln zu müssen. Das Schneiden der Leisten kostet mich ein Wochenende.      Dafür geht das Anbringen der Leisten dann aber ziemlich schnell. Am längsten dauert es, die vielen Gurte vorab anzubringen. Sie sind zu kurz, so dass wir für jeden Umfang zwei Stück brauchen. Wir starten in Höhe des Flutkanals und verlegen als erstes die komplette Länge mit der extra tiefen Nut. Das ist unsere Orientierungslinie, die wir ganz akribisch mit Laser ausrichten. Wir kleben sie auch direkt am Rumpf fest, damit nichts mehr verrutschen kann. Dann arbeiten wir uns der Höhe nach durch und legen erstmal lose auf. Die Rümpfe liegen immer noch mit der Kielseite nach oben, und ab einem gewissen Punkt wird die Rundung so stark, dass wir auf die Leisten mit den abgeschrägten Kanten umsteigen. Den Bugbereich lassen wir offen, der wird erst beim zweiten Teil der Außenschale mitgemacht. Auch im Bereich des Kiels werden wir nicht komplettieren, da wir hier später noch die Kiellinie modellieren werden. Und unterhalb des Flutkanals ist der Bereich, der mit dem zweiten Teil der Außenschale entstehen wid. Nach wenigen Stunden sieht der Rumpf bereits bis auf ein paar Lücken, für die wir die Leisten stückeln müssen, komplett aus.

__________________

Mein Bau-Blog:https://www.projekt-grenzgaenger.com

|

||||

|

|

|

Ähnliche Themen

Ähnliche Themen

|

||||

| Thema | Autor | Forum | Antworten | Letzter Beitrag |

| Eigenbau eines Amazonas-Kanus | dieweltistgroß | Selbstbauer | 0 | 31.10.2018 15:24 |

| Restauration eines IBIS II - Fragen eines blutigen Neulings | arndt75 | Restaurationen | 20 | 04.11.2015 08:34 |

| Verrückter Versuch eines Eigenbau-Ribs ! | trixi1262 | Restaurationen | 46 | 15.08.2014 19:33 |

| Eigenbau eines Gleiters/Jetski Antrieb | HusH74 | Selbstbauer | 27 | 28.09.2011 02:02 |

| Eigenbau auf Langfahrt | Holger | Langzeitfahrten | 16 | 02.12.2002 18:45 |