|

|

|||||||

| Selbstbauer von neuen Booten und solche die es werden wollen. |

|

|

|

Themen-Optionen |

|

#76

|

|||||

|

|||||

|

Zitat:

Da sollte es dann zumindest ein sehr, sehr stabiler Rahmen sein (Niro?), der das wieder etwas ausgleicht. Beim 10mm Makrolon würde ich mir bezüglich Durchbiegung keine Sorgen machen. Durch den gebogenen 90° Winkel wird das mega stabil. Hab eine Schiebetür aus 10mm Makrolon, die auch so gebogen ist, da könntest zu dritt drauf stehen und es tut sich nix. mfg, Toni

|

|||||

|

#77

|

|||||

|

|||||

|

Zitat:

Ja, das ist uns bewusst, dass wir da einiges an Stabilität verlieren. Deswegen werden die beiden Luken zwischen die Beams und möglichst nah an der Verstärkung der Beamaufhängung gebaut. So dass die Streben der Beamaufhängung unterhalb und oberhalb der Luke die ganze Sache wieder stabilisieren.

__________________

Mein Bau-Blog:https://www.projekt-grenzgaenger.com

|

|||||

|

#78

|

|||||

|

|||||

|

Zitat:

Niro kommt für uns eigentlich nicht in Frage, weil es keine stoffschlüssige Verbindung mit unserem Rumpfmaterial eingeht. Wenn wir die Stabilität und Steifigkeit des Rumpfes wieder ausbauen wollen, möchten wir gern stoffschlüssige Verbindung mit den Stringern haben. Danke auch für deine Info mit dem Makrolon. So haben wir das auch vermutet.

__________________

Mein Bau-Blog:https://www.projekt-grenzgaenger.com

|

|||||

|

#79

|

||||

|

||||

|

Hallo ihr beiden,

erst mal meinen größten Respekt vor dem, was ihr da so abzieht, Hut ab  Und vorab schon mal mein Mitgefühl für die Schleiferei, die ihr noch vor euch habt Und vorab schon mal mein Mitgefühl für die Schleiferei, die ihr noch vor euch habt Noch mal zu den Lukenverschlüssen: Auf einem Segler und generell im Oberdecksbereich würde ich nur versenkte Verschlüsse einsetzen. In einem Drehriegel, wie er bei Vorreibern üblich ist, habt ihr irgendwann 'ne Leine drin, und zwar genau dann, wenn keine Hand zum Klarieren frei ist. Solche hier zum Beispiel, die lassen sich sowohl von innen als auch von außen bedienen: https://de.aliexpress.com/item/Neue-...858184295.html Wenn ihr V4A nicht wollt, es gibt sie auch in Kunststoff (https://www.banggood.com/White-Marin...89968492017029), als Drehverschluss mit oder ohne Schloss (einfach mal nach hatch latch bildergoggeln), wobei die verbauten Schlösser Spielkram sind. Dann lieber ein separates Schloss vorsehen mit vernünftigen Schlüsseln, möglicherweise sogar ein gemeinsamer Schlüssel für alle Schlösser an Bord. So etwas lässt sich sicher auch 3D-druckern, hat Toto44 ja bei seinem Töchterchen-Boot auch gemacht, aber bei 5€ pro Stück...

__________________

LG, Holger _\|/_ Das Gras wächst nicht schneller, wenn man dran zieht _\|/_  Im Bau: Eco 65 classic "Galadriel" YachtClub Warnow e.V.

|

||||

|

#80

|

|||||

|

|||||

|

Zitat:

Haben uns gerade ein paar Teile zum Beschauen bestellt.. Wir sind da voll bei dir. Leinenfänger darf es nicht sein. Aufs Schleifen freue ich mich auch schon ganz doll

__________________

Mein Bau-Blog:https://www.projekt-grenzgaenger.com

|

|||||

|

#81

|

||||

|

||||

|

ich kann hier nur gucken und staunen.......

das ist alles nicht vorstellbar für mich, obschon ich an meiner Bavaria 37CR, ja ich weiß ein Art fremdes mit Putz Lappen, alles selber mache, keinen da ran lasse, gibt eh nur mit wenn es andere machen. Ich kann aber nur selber kaufen, wenn auch dann meist sehr günstig. alle diese Teile selber herstellen, da bin ich raus, staune schon bei viel einfacheren machen wie eine Badeplattform abformen.... Das Ihr Euch mit dem Harz kram auskennt hab ich verstanden, ist Euer Job, die Infrastruktur ist vorhanden, das man bisl drehen kann auch noch ok, aber nun noch komplett CNC Fräsen automatisch mit DXF file und das bei den schwierigen formen dreidimensional.... da wird es dann unvorstellbar. Zu bedenken gebe ich....ich trau mich kaum...... das Wort Macrolon, Ihr seit da sicher besser informiert, ich sie mal Plexiglas da gibt es wohl mehrere und nur einer? ist für Sonne und salz dauerhaft geeignet, vlt noch einmal das Wort Makrolob auf diese Eignung prüfen....aber sicher habt ihr das. zu den Luken verschlossen, ihr scheint ja auf nen kompletten Musterbau zugreifen zu können, bestellt euch einen Lehmar verschlug oder sagt o ich ihn hin schicken soll ich hab noch nen losen als Ersatz, dann scannt den und fräst euch die Dinger selber, ohne Schlüssel von innen verschließbar, geöffnet auch von außen zu bedienen. wenn ich den letzten link richtig sehe sind die nur von aussen zu öffnen, aber das könnte ja bei den aussenrümpfen sogar gewollt sein... so nu bin ich wieder gaaaaanz leise und verfalle in ehrfürchtiges Staunen und Bewunderung ....

|

||||

|

#82

|

||||

|

||||

|

Hallo Paulemeier,

vielen Dank für deinen netten Beitrag, das motiviert uns ungemein. Wir haben diese Art des Bootsbaus auch deshalb gewählt, weil wir dafür einige passende Einrichtungen in der Firma haben. Stahl oder Holz wäre dagegen sehr unpassend gewesen. Wir haben hier mehrere Produktionslinien, deren Produkte beschnittgefräst werden müssen und machen auch Prototypenbau, von daher passt das auch mit dem cnc-fräsen ganz gut rein. Und unser Formenbau ist auch gut ausgestattet. Allerdings ist unsere Spätschicht etwas nervös, seitdem wir Nachmittags immer am Boot bauen. Unser zweiter Seitenrumpf ist übrigens bereit zum Fluten, wollen wir morgen früh machen. Morgen Abend will Freddy Bier trinken, bis dahin müssen wir fertig sein

__________________

Mein Bau-Blog:https://www.projekt-grenzgaenger.com

|

||||

|

#83

|

|||||

|

|||||

|

Zitat:

Gesendet von meinem ASUS_Z017D mit Tapatalk

|

|||||

|

#84

|

|||||

|

|||||

|

Zitat:

Das steigert die Produktivität.

__________________

Rechtschreibfehler sind beabsichtigt und dienen der allgemeinen Belustigung Ciao Markus

|

|||||

|

#85

|

||||

|

||||

|

Wir haben heute den zweiten Teil der Außenschale des zweiten Seitenrumpfes geflutet. Lief alles ganz entspannt und planmäßig.

Wieder 5 x 6kg Harz angemischt. Dieses Mal haben wir die Blase hinten am Heck mit voller Absicht und geplant aufgeschnitten, um das Temperiergerät im Innern aufzubauen und die Aushärtung zu unterstützen. Morgen kann ausgepackt werden! Wir gehen jetzt feiern

__________________

Mein Bau-Blog:https://www.projekt-grenzgaenger.com

|

||||

|

#86

|

||||

|

||||

|

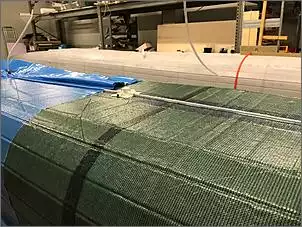

Nachtrag zu Samstag:

Samstag früh legen wir die Vakuumfolie um, schließen die Luftschläuche an und dichten alles ab. Auch die PVC-Blase spielt diesmal mit. Um kurz nach 11 Uhr legen wir mit dem Harz mischen los. Wir gehen wie beim vorherigen Seitenrumpf von 5 x 6kg aus. Nachdem die fünf Eimer angemischt sind, schneiden wir diesmal ganz bewusst und geplant das Heck der Blase ab, um das Temperiergerät im Innern zu platzieren. Alles verläuft problemlos, auch wenn die Kugelhähne diesmal in anderer Reihenfolge abgesperrt werden müssen. Harzverteilung ist halt doch teilweise ein Chaosprinzip. Wir haben alles genau gleich aufgebaut, trotzdem verteilt es sich anders. Gestern, Sonntag, wurde dann ausgepackt. Angeregt vom Jens haben wir jetzt auch mal Fotos beim Auspacken gemacht, die die einzelnen Schichten etwas genauer zeigen. Von Außen nach Innen: Blaue Vakuumfolie  Grünes Absaugvlies (mit Spiralschlauch und Kreuzungsstück für die Harzverteilung und Luftabsaugung)  PE-Stretchfolie, gelocht  Blaue Fließhilfe, unter dem Spiralschlauch  Nach Entfernung aller Schichten  Und so sieht er ausgepackt aus.   Wir entfernen auch gleich noch die PVC-Blase, was diesmal deutlich einfacher geht, weil wir bei diesem Rumpf noch eine Trennfolie zwischen Blase und Gelege platziert hatten. Das werden wir beim Mittelrumpf definitiv auch machen!!  Gewicht nach Entfernen der Blase: 212kg. Das heißt, unsere beiden Seitenrümpfe liegen zum jetzigen Zeitpunkt nur 2kg aus. Als nächstes werden wir den Rumpf umdrehen (also Kielseite nach oben) und die Bug- und Kielmodellierung angehen. Das machen wir bei beiden Rümpfen parallel.

__________________

Mein Bau-Blog:https://www.projekt-grenzgaenger.com

|

||||

|

#87

|

||||

|

||||

|

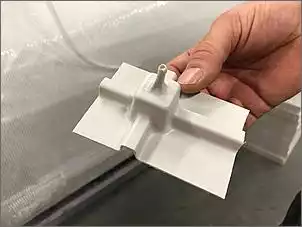

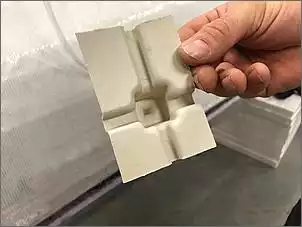

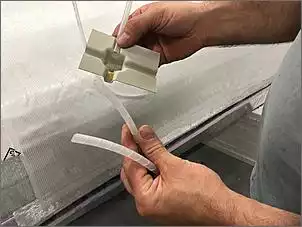

Heute ein kleiner Exkurs zu einem von Freddy entwickelten Teil, das bei sämtlichen Flutungsaktionen zum Einsatz kommt: das Super-Hightech-Spezial-Tiefzieh-Fixierungs-Harzverteilungs-Luftabsaugungs-Kreuzungsstück. Kurz: SHSTFHLK. Oder auch Kreuzungsstück.

Freddy hat sich das Teil ausgedacht, als wir angefangen haben, große, voluminöse Polyurethan-Schäumwerkzeuge in unserer Art und Weise (Styrodurleisten, Glasfasergelege, im Vakuum-Infusionsverfahren mit Epoxidharz getränkt) zu fertigen. Die Aufgaben dieses Kreuzungsstücks sind folgende:

Durch den Hohlraum unterstützen wir die Trennung zwischen dem fließenden Harz und der absaugenden Luft. Das schwere Harz bleibt unten am Boden und fließt statt nach oben in den Luftschlauch weiter seitlich im Spiralschlauch. Die Luft sammelt sich oben im Hohlraum und kann weiterhin abgesaugt werden. Erst wenn so viel Harz im Spiralschlauch ist, dass das Harz bis nach oben in den Hohlraum steigt, gerät es in den Luftschlauch, der dann mit dem Kugelhahn gesperrt werden muss. Das Teil funktioniert super und die Abdichtung ist sehr einfach. Also, falls ihr euch mit Vakuum-Infusion beschäftigt und Interesse an unserem SHSTFHLK habt: kontaktet uns!

__________________

Mein Bau-Blog:https://www.projekt-grenzgaenger.com

|

||||

|

#88

|

||||

|

||||

|

Hallo Ihr beiden,

na da schlage ich doch gleichmal zu!!! denn die Fummelei mit dem Schlauch durch die Folie in die Spiralleitung nervt.

|

||||

|

#89

|

||||

|

||||

|

Genau deswegen

__________________

Mein Bau-Blog:https://www.projekt-grenzgaenger.com

|

||||

|

#90

|

||||

|

||||

|

...ich kann mir gut vorstellen, daß ihr über meine Methode gelacht habt

aber das ging auch die ganzen Jahre  ...nagut, eures geht besser

|

||||

|

#91

|

||||

|

Das gehörte eigentlich patentiert ...

Mio

__________________

If you want to build a boat, don't think about it, just start it. If you think about it, you won't do it. - Luke Powell Baubericht Morbic 12 von Francois Vivier

|

||||

|

#92

|

|||||

|

|||||

|

Zitat:

__________________

Mein Bau-Blog:https://www.projekt-grenzgaenger.com

|

|||||

|

#93

|

||||

|

||||

|

Falls ihr es schon geschrieben habt, sorry. Was nehmt ihr für Harz, und wie lange dauert so eine Infusion über die gesamte Rumpflänge, bis das Harz in allen Winkeln angekommen ist?

Gruß René

__________________

Alles hat ein Ende, nur die..... Der Weg ist das Ziel - NEIN - Die gute Stimmung beim Genuss des Weges ist das Ziel! (geklaut hier im BF

|

||||

|

#94

|

||||

|

||||

|

Hallo René,

wir verwenden PRO-SET mit dem 212 Härter (mittel bis langsam). Für den kommenden Mittelrumpf werden wir aber wohl auf den ganz langsamen Härter gehen. Das Anmischen des Harzes war immer binnen 30 Minuten erledigt. Komplett im Rumpf war es nach ca. 60-90 Minuten, komplett verteilt nach ca. 2-2,5 Stunden. Nach 2,5 Stunden sind eigentlich keine sichtbaren Veränderungen mehr zu erkennen. Problem ist: zu diesem Zeitpunkt kann bereits nicht mehr nachgeflutet werden. Man sieht also, ob die Menge gepasst hat oder nicht, hat aber keine Möglichkeit mehr, einzugreifen. Das Harz geliert zu dem Zeitpunkt bereits und man kann nicht nochmal eben eine Ladung anmischen und hinterherschicken. Das würde nicht mehr fließen, sondern sich irgendwo anhäufen und dann heiß werden.

__________________

Mein Bau-Blog:https://www.projekt-grenzgaenger.com

|

||||

|

#95

|

||||

|

||||

|

Mal eine ganz Dumme Frage:

Warum habt Ihr kein Abreißgewebe eingelegt? Die Oberfläche anzuschleifen, damit sich die Spachtelmasse gut verbindet, ist doch sehr Mühselig.

__________________

Rechtschreibfehler sind beabsichtigt und dienen der allgemeinen Belustigung Ciao Markus

|

||||

|

#96

|

||||

|

||||

|

Hallo Markus,

hier medet sich Freddy wieder zu Wort. Ja, du hast recht, wir hätten auch noch Abreißgewebe auflegen können. Das hätte sogar bei den Teilen, die wir jetzt gemacht haben, funktioniert. Bei unserem Prototypen haben wir das einmal versucht und hatten das Problem, dass sich feine Falten vom Abreißgewebe ins Glasgelege gezogen haben, die nur durch Rausschleifen weggingen. Diese Fältchen sind dadurch entstanden, dass sich das Styrodur unter Vakuum etwas platt gedrückt hat und dadurch der Außenumfang etwas kleiner geworden ist als er beim Gelege auflegen war. Also Fältchen! ....so jetzt werden alle aufschreien! Ja, Fältchen im Gelege sind Mist. Deswegen habe ich die Styrodur-Leisten beim jetzigen Bau mit Außenradien versehen. So habe ich feine Rillen geschaffen, in die sich das Glasgelege reinziehen kann. Keine chaotischen Fältchen mehr, sondern kontrollierte und in der richtigen Richtung angeordnete Versteifungsrillen. Plus: Radien an der Stelle sorgen auch nochmal für Langlebigkeit, keine Schärkräfte (Kerbwirkung) am rechten Winkel zu den Verbindungsrippen, die die Innenschale und Außenschale verbinden. Alles in allem ganz logisch, dass man da Radien dran macht. ...jetzt wo man das weiß. .....ich schweife ab. Zurück zum Abreißgewebe! Mit meinen jetzigen Erfahrungen aus dem Bau der beiden Seitenrümpfe und dem neuen überarbeiteten Design der Styrodur-Leisten hätte ich Abreissgewebe eingesetzt. Ob wir das beim Mittelrumpf tun, weiß ich noch nicht, wahrscheinlich ja. Edit: evtl. ist statt Schärkräfte Kerbwirkung das richtigere Wort

__________________

Mein Bau-Blog:https://www.projekt-grenzgaenger.com Geändert von FreMic (20.09.2018 um 16:11 Uhr) Grund: Edit

|

||||

|

#97

|

||||

|

||||

|

Die letzten Tage haben wir gefühlt mit Kleinkram verbracht.

Freddy hat das Kiel- und Bugbrett des ersten Seitenrumpfs per Laser ausgerichtet und anlaminiert.  Dann haben wir uns eine Vorrichtung gebaut, mit der wir den zweiten Seitenrumpf ohne viel Aufwand bei uns in der Bau-Ecke gedreht bekommen (gemeint ist: von Deck obenliegend nach Kiel obenliegend). Das Drehen des ersten Seitenrumpfs war uns etwas zu kompliziert, mit Gabelstaplern vorn und hinten, und auch nicht besonders Rumpfschonend. Jetzt haben wir Kettenzüge in unserer Ecke an der Zwischendecke befestigt und das Drehen war ruckzuck und von Freddy einhändig erledigt.     Während Freddy danach beim ersten Seitenrumpf den Bugbereich mit einer Schicht Glasgelege versieht, kümmere ich mich um das Zuschneiden von Styrodurleisten. Den Bereich, wo jetzt das Kielbrett positioniert ist, hatten wir ja beim Fluten ausgelassen. Jetzt kann ich die Lücken drum herum mit Styrodur versehen. Mit der Aufgabe habe ich mir ordentlich etwas eingebrockt. Es fühlt sich an wie ein Kampf mit drei Parteien, jeder gegen jeden. Cuttermesser gegen Styrodur gegen Michaela. Zum Schluss gewinne ich, aber meine Finger sind arg zerschnitten. Am Samstag wickeln wir die zugeschnittenen Leisten mit Bi-Diagonal-Gelege ein, dann kommt eine Schicht Tri-Axial drüber, wobei wir den Bugbereich noch auslassen. Wir laminieren diesmal per Hand, ziehen anschließend Vakuum drauf und aktivieren auch das Temperiergerät wieder, um die Aushärtung zu beschleunigen. Am Sonntag kann die Folie bereits wieder entfernt werden.      Danach macht sich Freddy an das Bug- und Kielbrett des zweiten Seitenrumpfes, richtet wieder mit Hilfe eines Lasers aus und laminiert das Purenit-Brett an, so dass ich hier wieder die Styrodur-Zuschnitte angehen kann. Als nächstes werden wir beim Seitenrumpf Nr. 1 die Bug-Modellierung angehen.

__________________

Mein Bau-Blog:https://www.projekt-grenzgaenger.com

|

||||

|

#98

|

||||

|

||||

|

...auch Kleinvieh macht Mist und das immerwieder auf den selben Haufen, gibt nen Riesenhaufen ... das geht sicher allen so, man werkelt und werkelt und am Tagesende sieht man eigentlich nicht viel... Die Idee mit der Rolle und dem Gurt finde ich gut! Zum Boot drehen hatte ich bisher die "klassische "Variante, mit Seil und Blockseilrollen verwendet - doch da ist beim vorderen Seil immer so ein ungutes Gefühl dabei...das Seil könnte über den Bug rutschen. Habe dann immer das vorder mit dem hinteren Seil durch kurze Seilstücken verbunden... Aber mit dem breiten Gurt stelle ich mir das entspannt vor. - wird probiert!!

|

||||

|

#99

|

|||||

|

|||||

|

Zitat:

Perspektivisch möchte ich allerdings eine Vorrichtung, in der ich den ganzen Kat drehen kann, eine Art Doppel-Torkran mit Gurtbandschlingen. Wahrscheinlich ist das Projekt aber unrealistisch, weil es zuviel Zeit und Geld kostet und mich vom eigentlichen Bootsbau ablenkt.

__________________

Gruß, Günter

|

|||||

|

#100

|

|||||

|

|||||

|

Ja, Freddy hat sich auch einige Gedanken zum Umdrehen der einzelnen Rümpfe gemacht. Diese kleinen Gurtrollen sind dabei rausgekommen, funktionieren für die Seitenrümpfe hervorragend. Sollte rechnerisch auch für den Mittelrumpf funktionieren.

Für den Mittelrumpf sind die Aufhängepunkte so dicht zusammen angebracht und alles eine Nummer stabiler gebaut worden. Selbst unsere Zwischendecke ist extra so hoch gebaut worden, dass wir den Mittelrumpf da drin drehen können. Zitat:

Nur mit Seilen hätten wir auch Angst, dass uns das Teil abrutscht. Wir wollten unbedingt eine Drehvorrichtung haben, die schnell geht, um einfacher an allen Seiten arbeiten zu können. Das aufwendige Spachteln, Schleifen und Lackieren kommt ja noch und dafür möchten wir in bequemer Haltung arbeiten können.

__________________

Mein Bau-Blog:https://www.projekt-grenzgaenger.com

|

|||||

|

| Themen-Optionen | |

|

|

Ähnliche Themen

Ähnliche Themen

|

||||

| Thema | Autor | Forum | Antworten | Letzter Beitrag |

| Eigenbau eines Amazonas-Kanus | dieweltistgroß | Selbstbauer | 0 | 31.10.2018 15:24 |

| Restauration eines IBIS II - Fragen eines blutigen Neulings | arndt75 | Restaurationen | 20 | 04.11.2015 08:34 |

| Verrückter Versuch eines Eigenbau-Ribs ! | trixi1262 | Restaurationen | 46 | 15.08.2014 19:33 |

| Eigenbau eines Gleiters/Jetski Antrieb | HusH74 | Selbstbauer | 27 | 28.09.2011 02:02 |

| Eigenbau auf Langfahrt | Holger | Langzeitfahrten | 16 | 02.12.2002 18:45 |