|

|

#351

|

||||

|

||||

|

Musste zum Plural vom Schott erstmal googlen. Aus dem Bauch hätte ich jetzt gedacht, dass es "die Schotts" sind, aber Schotten ist tatsächlich korrekt. Wieder was gelernt

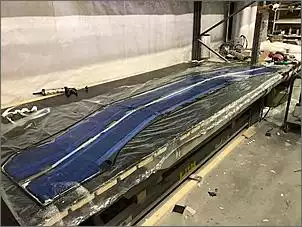

Zurück zu unserem Decksaufbau! Wir haben die erste Seite geflutet und auch schon ausgepackt. Hier der Bericht: Die Backbordseite unseres Decksaufbaus haben wir wie geplant gestern geflutet. Die letzten Tage haben wir jeden Abend daran gearbeitet: Styrodur-Leisten angepasst, mit Glasgelege umschlagen (320g Bi-Diagonal), Zuschnitte für Uni-Direktional, Tri-Axial und Fließhilfe erledigt, Vakuumfolie aus unserer Restekiste gekramt, Spiralschläuche verlegt, Kugelhähne, Absaugleitungen und die Vakuumpumpen startklar gemacht. Auf der Innenseite legen wir diesmal nur 750g Tri-Axial (mit der geraden Faserrichtung von oben nach unten). Auf der Außenseite wird eine lange Lage 600g Uni-Direktional mit Faserrichtung von vorn nach hinten gelegt, danach folgt auch hier die Tri-Axial-Lage. Samstag Nachmittag beginnen wir mit dem Abdichten des Bereichs, und das stellt sich als recht kompliziert heraus, vor allem an den Enden. Es ist schon spät, als wir endlich Vakuum haben und nichts mehr pfeift. Da wir aber „nur“ 2 x 6kg anmischen, wird das Fluten schnell gehen und so machen wir direkt weiter. Freddy hat sich eine Vorrichtung gebaut, über die er das Harz mittels einer 2-Liter-Flasche einleiten kann. Aber dann verläuft die Flutung und Harzverteilung nicht ganz so wie von uns gedacht. Aus irgendeinem Grund sind die errechneten 12kg Epoxidharz zu viel. Wir stoppen zwischendrin und behalten die letzten 2-3kg im Anmischeimer zurück, aber da haben sich im Gelege bereits Harzansammlungen gebildet. Glücklicherweise ist der gesamte Bereich gut zugänglich und wir können das Harz mit den Händen über der Vakuumfolie verstreichen und weiterleiten. Das sorgt kurze Zeit für etwas Hektik, und während wir im Innern die Harzblase verstreichen, steigt das Harz oben in die Luftschläuche und erreicht nicht nur die Kugelhähne, sondern auch die horizontale Absaugleitung. Das ist großer Mist, werden wir uns nachher noch genauer anschauen müssen. Dann beruhigt sich die Lage aber wieder. Alle Leisten und Rippen werden getränkt, nur im Innenbereich hat das Harz das Gelege, was die Leisten mit dem Decksdach verbindet, nicht überall erwischt. Das können wir aber sehr einfach nachlaminieren. Dann fällt Freddy noch rechtzeitig ein, dass wir den Anmischeimer mit dem restlichen Epoxidharz lieber nach draußen stellen sollten, bevor das Harz das Reagieren anfängt. Während ich drinnen unser an Flutungstagen übliches McD-Dinner und frische Erdbeeren auftische, fängt der Eimer draußen mächtig das Qualmen und Stinken an, hält aber tapfer durch. Nach einigen Minuten ist die Reaktion bereits zu Ende und der Eimer hinüber. Der Eimerboden ist mit dem Harz verschmolzen. Danach passiert nichts Spektakuläres mehr, außer der Entscheidung, dass wir nicht am Folgetag direkt die Steuerbordseite nachziehen werden. Wir müssen uns die Punkte, die jetzt für Probleme gesorgt haben, vornehmen. Eine bessere Variante der Abdichtung finden, die Luftleitungen prüfen, Kugelhähne ersetzen, evtl. die Harz-Einleitung überdenken. Heute früh wollen wir noch nicht auspacken, sondern noch etwas aushärten lassen, und so legen wir am Vormittag einen Tauchgang ein. Nachmittags wird dann aber ausgepackt und wir sind sehr zufrieden mit dem Ergebnis. Einen tollen Effekt gibt es beim Abreißen der Vakuumfolie im Inneren: durch die elektrostatische Aufladung leuchtet die blaue Fließhilfe bei jedem Reißen in einem leuchtenden Hellblau auf. Diskolicht im Grenzgänger. Den Rest des Nachmittags räumen wir die Werkstatt auf. Hier sieht es aus, als hätte eine Bombe eingeschlagen.

__________________

Mein Bau-Blog:https://www.projekt-grenzgaenger.com Geändert von FreMic (20.07.2020 um 06:32 Uhr) Grund: Rechtschreibkorrektur Michaela

|

||||

|

#352

|

||||

|

||||

|

Kleiner Tipp

Das Hartz immer in flachen, eher großflächigen Gefässen anmischen. In schmalen hohen Gefässen reagiert es zu schnell und wird dann heiß

__________________

Gruß 45meilen  In meinem Alter noch vernünftig werden ist jetzt auch keine Alternative |

|

#353

|

||||

|

||||

|

Moin,

ist ja großes Kino, aber wenn Ihr wissen möchtet, warum das Fluten diesmal denn einige Probleme gemacht hat, ist der Grund schnell "gefunden". Und zwar im Duden - "der" Harz ist nämlich weiblich und möchte folglich wohl auch so angesprochen werden. Wenn man es anders macht, .... siehe oben. Insofern könnte es hilfreich sein, wenn Ihr zukünftig das Harz auch so bezeichnet und seine "weibliche Seite" beachtet, Konfekt ("Drachenfutter") muss ja nicht sein. Viele Grüße und erfolgreichen Weiterbau Dietrich

__________________

Feinblechner können machen aus feinen Blechen feine Sachen. ------------ Ich habe zu wenig Geld, um mir "billiges" Werkzeug kaufen zu können. ------------

|

||||

|

#354

|

||||

|

||||

|

Die Schotten, das Harz. Alles klar.

Sollte vielleicht englisch schreiben, wäre einfacher.. Ist korrigiert.

__________________

Mein Bau-Blog:https://www.projekt-grenzgaenger.com

|

||||

|

#355

|

||||

|

||||

|

Alles nicht so wild, wichtiger ist die Bauausführung und das Gelingen, damit das Schifferl nachher auch gut schwimmt.

Macht euch nicht soviel Gedanken um das richtige schreiben, Nörgler wirds immer geben. Gruß René

__________________

Alles hat ein Ende, nur die..... Der Weg ist das Ziel - NEIN - Die gute Stimmung beim Genuss des Weges ist das Ziel! (geklaut hier im BF

|

||||

|

#356

|

|||||

|

|||||

|

Moin Rene,

ist jetzt ein wenig "off topic", aber sei es drum. Zitat:

Was "der Harz" ist, kann man hier nachlesen - sofern man es denn macht. Und last but not least, was "Nörgler" so machen, kannst Du ganz einfach nachlesen, unter anderem hier - wenn Du denn möchtest. Und nun freue ich mich auf weitere Fortschrittsberichte vom Trimaran und ziehe das, was ich für mein Bootsprojekt brauchen kann heraus. Grüße Dietrich

__________________

Feinblechner können machen aus feinen Blechen feine Sachen. ------------ Ich habe zu wenig Geld, um mir "billiges" Werkzeug kaufen zu können. ------------

|

|||||

|

#357

|

||||

|

||||

|

Ich leg schon Wert auf ordentliche Grammatik. Aber im Bootsbau gibt es halt einige spezielle Begriffe, die ich aus dem Bauchgefühl einfach nicht einsortieren kann.

Ergänzenderweise sei gesagt, dass die "kleinen Problemchen" am Samstag nicht durch mangelhafte Grammatik entstanden sind! Und unser Blogbericht kommt vielleicht etwas dramatisch daher, aber grundsätzlich waren es nur ein paar kritische Minuten, danach war Freddy wieder ruhig. Und das Ergebnis ist gut geworden!

__________________

Mein Bau-Blog:https://www.projekt-grenzgaenger.com

|

||||

|

#358

|

|||

|

|||

|

...ist ja gerade bei euerem Projekt die Hauptsache!!! Und auch mal von mir einen herzlichen Dank für die Weitergabe euerer Erfahrungen.

Grüße von Günter aus Berlin

__________________

"Be strong, O paddle! be brave, canoe! The reckless waves you must plunge into. Reel, reel, On your trembling keel, But never a fear my craft will feel." von E. Pauline Johnson |

|

#359

|

|||

|

|||

|

Hallo,

Wahnsinn ist vor allem eure Ausdauer und euer Bautempo. Ihr habe ja bei der OP am offenen Herzen und beim Deck Teile ausgesägt und übrig. Habt ihr da Bruchtests gemacht oder habt das noch vor? Hans |

|

#360

|

||||

|

||||

|

Abschnittreste haben wir ausreichend, ja. Wir denken schon länger über die Durchführung von Bruchtests nach. Werden da mal etwas zu vorbereiten.

__________________

Mein Bau-Blog:https://www.projekt-grenzgaenger.com

|

||||

|

#361

|

||||

|

||||

|

Wir haben heute Bruchtests gemacht. Die Videos sind auf Vimeo hochgeladen und auf unserer Seite verlinkt:

https://www.projekt-grenzgaenger.com...79-bruchtests/ Wenn mir jemand erklären kann, wie ich die Videos hier eingebettet bekomme, würde ich sie auch ins Boote-Forum verlinken. Ich bin nur leider gerade etwas ratlos. Zu den Tests: Leider ist die Anzeige unserer Presse nicht fein genug, so dass wir keine Zahlen nennen können. Von daher sind die Ergebnisse rein subjektiv. Wir haben zum Vergleich auch noch Holzabschnitte getestet. Wir schauen mal, ob wir einen anderen Druckmanometer ranbekommen, um aussagekräftigere Ergebnisse zu erhalten. Wir sind von den Ergebnis schon etwas überrascht. Wir hatten damit gerechnet, dass das Sandwich auseinanderbricht. Stattdessen hat es sich massiv verformt, blieb aber dicht. Die angrenzenden Rippen sind relativ unbeeinflusst geblieben.

__________________

Mein Bau-Blog:https://www.projekt-grenzgaenger.com

|

||||

|

#362

|

||||

|

||||

|

Hier ist das Video direkt verlinkt

https://vimeo.com/441819427 Zur Erläuterung: Im Videofenster gibt es oben rechts drei Symbole. Das untere sieht aus wie ein Papierflieger. Den klickt man an und dann wir ein email-Programm geöffnet. Der Inhalt der Nachricht enthält den Link direkt zum Video. Der wird kopiert und direkt im Beitrag eingefügt. Dann wird im Beitrag ein Vorschaufenster wie oben zu sehen angezeigt. Hoffe, es hilft Dietrich

__________________

Feinblechner können machen aus feinen Blechen feine Sachen. ------------ Ich habe zu wenig Geld, um mir "billiges" Werkzeug kaufen zu können. ------------ Geändert von dampfspieler (26.07.2020 um 21:22 Uhr)

|

||||

|

#363

|

||||

|

||||

|

Hier das zweite Video, mit den Leisten und Rippen in Querrichtung:

https://vimeo.com/441820454

__________________

Mein Bau-Blog:https://www.projekt-grenzgaenger.com

|

||||

|

#364

|

||||

|

||||

|

__________________

Mein Bau-Blog:https://www.projekt-grenzgaenger.com

|

||||

|

#365

|

||||

|

||||

|

Moin,

sehr eindrucksvoll. Habt ihr die Presskräfte dazu auch im Vergleich? Gruß René

__________________

Alles hat ein Ende, nur die..... Der Weg ist das Ziel - NEIN - Die gute Stimmung beim Genuss des Weges ist das Ziel! (geklaut hier im BF

|

||||

|

#366

|

||||

|

||||

|

Hallo René,

zur Zeit können wir die Presskräfte nicht definieren. Die Anzeige unserer Presse geht erst bei 2-3 Tonnen richtig los. Wir versuchen noch an eine filigranere Anzeige zu kommen. Gruß, Michaela

__________________

Mein Bau-Blog:https://www.projekt-grenzgaenger.com

|

||||

|

#367

|

||||

|

Moin,

spannend! Interessant wäre für den gemeinen Bootsbauer jetzt noch das Verhalten von einseitig/beidseitig laminiertem Sperrholz/Multiplex. Trotzdem zeigen die Versuche schon, dass Ihr keine Sorgen haben müsst, wenn der Kahn mal mit irgendwas kollidiert. Das gibt 'ne Beule, die dann auch repariert werden muss, aber nicht gleich ein großes Loch  Super der Versuch! Lieben Gruß Mio

__________________

If you want to build a boat, don't think about it, just start it. If you think about it, you won't do it. - Luke Powell Baubericht Morbic 12 von Francois Vivier

|

||||

|

#368

|

||||

|

||||

|

Hallo,

schaut mal da: https://www.fh-kiel.de/fileadmin/dat...m_07-11-05.pdf Auf Seite 5/6 wird der Versuchaufbau für deren Messungen beschrieben und die Ergebnisse in Tabellen aufgelistet. Das was Euch erstaunt ist die Folge eines nicht spröd aushärtenden Harzsystems, Glasmaterial mit relativ niedrigem E-Modul, dem Schaum und den relatuv weichen Stegen aus Glas, die bei einem eher punktellen Krafteintrag die Spannungen nicht über große Distanzen überträgt. Die Stege wirken dann auch noch als Sperren bei der Delamiation und so versagt nur eine Zelle nach der anderen und begrenzt den Schaden bei einem Einschlag relativ weich automatisch auf ein kleinss Rastermaß. IM Fall der Fälle müssen dan nur die Bereiche zwischen den Stegen repariert werden, die verfomt sind + 1 Feld drumrum zur Sicherheit. Für ein Schiff eine hochwillkommene Eigenschaft. Wenn ihr jetzt das mit steifen Strukturen, im schlechtesten Fall mit sehr steifen Kohlefaserbauteilen, versuchen würden steifer zu bekommen, würde das nur dazu führen, dass die steifen Bauteile die ganze Last aufnehmen müssten, weil die weichen Strukturen erst anfangen würden nennenswert zu Tragen, wenn die Steifen schon durch Bruch versagt hätten. Und an den Verbindungsstellen würden große Scher- und Schälkräfte auftreten. Deshalb ist die Schotten und Stringer am besten auch aus Schaum mit Glasbelegung bauen. Wenn aus Holz (weil man da einfach was anschrauben kann) dann mit Klebeharz (bleibt elastischer als das Lamnierharz) einkleben oder großflächig mit Glas an den Ecken anwickeln. Ich würde daher das Holz als Schraubverankerung nur dort in Laminat einlassen, wo nacher was angeschraubt werden soll. Nicht wirklich billig, aber gut: https://www.adchem.de/fileadmin/pdf/...2_ADH90_42.pdf Nur für Gewerbekunden und in großen Gebinden einfach erhältlich, was bei Euch aber kein Problem ist. Hans Geändert von haru (28.07.2020 um 10:20 Uhr)

|

||||

|

#369

|

|||||

|

|||||

|

Zitat:

ja, wir sind auch super zufrieden mit dem Testverlauf. Wenn uns jemand entsprechend laminiertes Sperrholz oder Multiplex zur Verfügung stellen will, können wir das gern unter die Presse legen. Dafür brauchen wir Bauteile mit den Maßen 60x20cm. Wir selbst verarbeiten das ja nicht, daher haben wir nur unbehandelte Restabschnitte aus der Schrottkiste getestet. Liebe Grüße!

__________________

Mein Bau-Blog:https://www.projekt-grenzgaenger.com

|

|||||

|

#370

|

|||||

|

|||||

|

Zitat:

vielen Dank für deine Analyse. Grundsätzlich haben wir uns das auch schon so gedacht und erklärt, aber du hast das gut in Worte gefasst. Das ganze Konzept ist ja auf diesen Effekt ausgelegt. Nur dass es sich so deutlich zeigt, war für uns überraschend. Wir gehen auch davon aus, dass der extrem hohe Glasanteil in der Matrix, der nur unter Vakuuminfusion erzielt werden kann, eine Rolle spielt. Und natürlich die Sicherstellung, dass alle Stege und Rippen getränkt worden sind. Wie groß eine Reparatur nach einer Kollision wird, berichten wir dann ... Trotzdem finden wir es sehr beruhigend, dass selbst nach massiver Krafteinwirkung der Aufbau noch dicht ist. Dabei muss man auch noch sehen, dass unser Boot ca. 4 Tonnen wiegen wird (mit Beladung) und dementsprechend die kinetische Energie bei einer Kollision auch überschaubar ist. Nicht zu vergleichen mit einem 20-Tonnen-Monohull. Uns ist bewusst, dass man möglichst bei einem Material bleiben sollte. Die einzigste Ausnahme werden die Verstärkungen der Auflagepunkte der Beams und die Anlaschpunkte der Beams und Wanten werden. Die Auflagepunkte werden wir mit einem massiven Multiplex-Stringer abfangen, der noch mit Kohlefaser verstärkt wird. Dieser Stringer wird passgenau gefertigt und in Querrichtung mit möglichst wenig Fuge von innen eingeklebt. Dann werden die Anlaschpunkte aus Kohlefaserroving laminiert. Mit diesen Fasern leiten wir die Kräfte großflächig in die Bordwand und ins Deck. Dann werden die Übergänge des Stringers zur Bordwand, zum Deck und zu den Fasern der Anlaschpunkte mit Glasgelege anlaminiert. Unsere Version der Bodenwrangen, die anderen Schottwände und die Nasszelle machen wir dann wieder aus einem leichten Sandwichmaterial, bleiben also bei unserem Material. Lieben Gruß

__________________

Mein Bau-Blog:https://www.projekt-grenzgaenger.com

|

|||||

|

#371

|

||||

|

||||

|

Parallel zu den Bruchtests des vergangenen Wochenendes sind wir auch an diversen anderen Baustellen weiter gekommen.

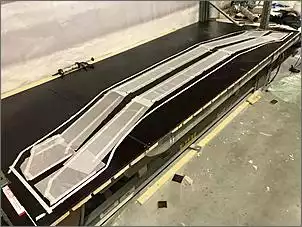

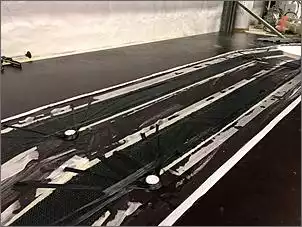

Der wichtigste Schritt: die Steuerbordseite des Deckaufbaus ist nun auch geflutet. Das haben wir bereits am Freitag Nachmittag erledigt. Dieses Mal haben wir die Abdichtung sehr penibel vorbereitet und die kritischen Stellen (vor allem die Bereiche, wo wir auf offen liegendem Styrodurmaterial abdichten müssen) im Vorfeld noch mit klarem Epoxidharz lackiert. Dadurch funktioniert die Abdichtung dieses Mal deutlich besser und schneller. Des Weiteren haben wir die Harzmenge auf 9kg reduziert und stellen uns darauf ein, die Einleitung ab und zu zu verlangsamen, um Harzansammlungen zu vermeiden. Da wir uns beim letzten Fluten einige Kugelhähne zerstört haben, müssen wir dieses Mal etwas umdisponieren und verbinden einige Luftleitungen mit T-Stücken. Das Fluten verläuft dieses Mal ohne Aufregung. Die 9kg sind absolut ausreichend und verteilen sich wie geplant. Sämtliche Leisten und Rippen werden getränkt. Samstag Nachmittag reißen wir die Folie und die Fließhilfe bereits runter. Die Folie ist quasi unbeschädigt und kann für weitere Laminieraktionen weiterverwendet werden. Als Belastungstest hoppst Freddy auf allen vieren (viel Platz bis zur Zwischendecke haben wir nicht mehr) mit seinem gesamten Körpergewicht auf dem erhöhten Deck herum. Es scheppert und federt so heftig, dass ich Angst um unsere Möbelhunde und Auflageböcke bekomme. Die Verbindung zum Rumpf ist einwandfrei.   Im Frontbereich der Deckserhöhung haben wir nun noch die beiden Ecken zu füllen. Dafür schneiden wir aus einem großen PUR-Hartschaumblock zwei kleine Blöcke heraus, passen sie in die Ecken ein und modellieren sie.   Außerdem legen wir mit Hilfe von Styropurplatten und eines Mock-Ups unseres Eingangsschotts die spätere Höhe des Cockpitbodens fest. Auf dem Styropurblock stehend muss ich mit meiner Körpergröße in der Lage sein, über den Decksaufbau (plus 20cm für die Beams) schauen zu können.  Und dann verstärken wir auch noch unsere Bugkante. Hier laminieren wir einzelne Glas-Rovings in voller Länge über die Kante (140cm Länge), verstärken den unteren Bereich noch mit kürzeren Rovings (40cm) und legen dann Abreissgewebe drüber. Einige Lagen Glas Bi-Diagonal werden noch folgen, dann sollte die Bugkante ordentlich stabil sein.

__________________

Mein Bau-Blog:https://www.projekt-grenzgaenger.com

|

||||

|

#372

|

||||

|

||||

|

Wir gehen jetzt die Verstärkungen für die Beam-Bereiche im Mittelrumpf an.

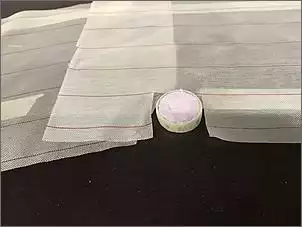

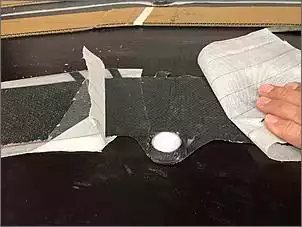

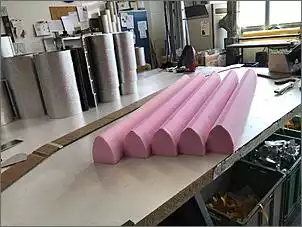

Für alle, die sich unsere PoC noch nicht genau angeschaut haben, hier ein Bild des Auflagesystems, das wir mehr oder weniger verfeinert für den großen Tri übernehmen werden: ein mittig auf dem Mittelrumpfdeck zentrierter Auflagepunkt und seitliche Leinenverbindungen. Während die seitlichen Verbindungspunkte primär in Zugrichtung belastet und entsprechend verstärkt werden müssen, übt der mittige Auflagepunkt Druck nach unten auf den Mittelrumpf aus. Diese Kräfte, die vom Beam in den Rumpf geleitet werden, sollen abgefangen und nach unten in die Rumpfseiten abgeleitet werden.  Es wird deshalb zwei sehr stabile Verstärkungen im Mittelrumpf geben: eine unter dem vorderen und eine unter dem hinteren Crossbeam. Theoretisch würde auch eine Art Maststütze funktionieren, aber die würde in unserem kleinen Innenbereich noch mehr stören. Freddy fertigt für die Verstärkungen als erstes Schablonen aus Pappe an. Da unser Rumpf geblasen ist und entsprechend große Toleranzen hat, ist das die einfachste Art und Weise der passgenauen Einpassung. Die Schablonen übertragen wir auf Multiplex-Holzplatten: 40mm Wandstärke für die vordere Verbindung, 30mm für die hintere. Beide Teile sitzen gut bei der ersten Anpassprobe. Bei der vorderen Verstärkung können wir einen perfekten Kreisbogen realisieren. Beim hinteren Teil müssen wir etwas tricksen und bauen zwischen den Radien noch eine Gerade ein. Dadurch sieht der Ausschnitt etwas unförmig aus, aber das ist uns lieber als noch mehr Platz zu verbrauchen. In die Unterseiten der Zuschnitte fräsen wir eine 12mm tiefe Nut. Hier kommt nun das eigentliche tragende Element rein: Kohlefaser, extrem stabil und steif. Wir nehmen dafür 600g Uni-Direktional Gelege: für das vordere Element benötigen wir eine Länge von 300cm. Die Breite von 60cm passt gut: als mit Epoxidharz getränkte, zusammengerollte Wurst passt es perfekt in die Nut. Wir legen Abreissgewebe drüber und umwickeln das ganze mit Stretchfolie, um es schön einzupressen, während es aushärtet. Bei der hinteren Verstärkung benötigen wir eine Länge von 380cm, nehmen aber nur die halbe Breite, also 30cm, da die Holzplatte und die Nut schmaler sind. Die volle Breite passt bei Anprobe zwar auch noch irgendwie, aber im getränkten Zustand definitiv nicht mehr. Es sollten aber auch so noch ausreichend Fasern in der Nut sein. Wir lassen zudem den Strang vom vorderen Element etwas überstehen, da wir einen Abschnitt für Bruch-und Zugtests verwenden werden. Vom Laminieren selbst gibt es keine Bilder: wir stecken beide bis zu den Handschuhrändern im Epoxidharz und durch die Temperaturen und die zusammengerollte Form fängt es trotz eines langsamen Härters schnell an zu reagieren, so dass wir echt zügig arbeiten müssen.

__________________

Mein Bau-Blog:https://www.projekt-grenzgaenger.com

|

||||

|

#373

|

||||

|

||||

|

Die vergangenen Wochen und Monate hat sich Freddy neben den Werkstattarbeiten auch mental intensiv beschäftigt, nämlich mit der Frage, wie wir unsere Beams konzeptionieren und fertigen wollen. Die Kasten-Beams der PoC sind zwar sehr stabil, aber auch sehr windanfällig und klobig. Für den großen Trimaran kommt diese Bauform deshalb nicht in Frage und während der letzten Monate kristallisierten sich einige Eckdaten heraus:

Und so legten wir ein Tauch-Wochenende in Leipzig ein. So richtig erfolgreich war das Tauchen dann leider aber doch nicht: Freddy musste wegen Ohrenschmerzen kapitulieren, mich hat eine Migräne niedergestreckt. Aber immerhin haben wir beide mal nicht ans Boot gedacht. Und funktioniert hat es auch, denn wir legen jetzt mit den Bau der Beams los. Allerdings wie bereits angedeutet erstmal für die PoC, denn das Baukonzept ist sehr experimentell. Als erster Schritt steht die Fertigung des Skeletts an: wir sprechen inzwischen immer vom „Rückgrat“. Dieses Rückgrat wird erst einmal recht dünn ausfallen mit zwei Lagen 160g Bi-Diagonal. Aber es wird zudem einzeln gelegte Roving-Stränge enthalten, die die Zugkräfte der Anlaschpunkte weiterleiten. Später wird es wie eine Art Doppel-T-Träger zentral im Beam liegen, mit Verbindungen zur Außenhaut, und dafür sorgen, dass unsere Beams maximal steif sind. Um die Roving-Stränge gut platzieren zu können, denkt sich Freddy einen Platzhalter aus: ein abgelängtes GFK-Rohr, dass er mit Styrodur füllt. Beim Laminieren werden die Roving-Stränge um die Platzhalter gewickelt und die Überlängen in verschiedene Richtungen gelegt. Jeder einzelne dieser Stränge hat etwa 400kg Bruchlast in Zugrichtung. Wir übertragen die existierenden Grundmaße der PoC-Beams auf zwei Pappschablonen und markieren die Bereiche, wo die Mastfüße stehen und wo die Anlaschpunkte und Auflagepunkte sein werden. Um die Teile komfortabel laminieren zu können, räumt Freddy unser Regalfach für die „Mastwickelvorrichtung“ frei und legt Siebdruckplatten als Bodenplatten ein; auf denen lässt es sich gut laminieren. Dann überträgt er die Umrisse der Schablonen mit Klebeband auf die Siebdruckplatte. Die Platzhalter befestigt er mit Klebekitt an der richtigen Stelle, damit sie nicht verrutschen können. Dann legt er Dichtband drumherum und trägt in dem Bereich, in dem später laminiert wird, ein Trennmittel auf. Währenddessen mache ich die Zuschnitte des Geleges, der Lochfolie und des Abreissgewebes. Zum Laminieren ist wieder Arbeitsteilung angesagt: Freddy arbeitet nass im Harz, während ich die trockenen Aufgaben übernehme und anreiche. Einige der Zuschnitte müssen beim Laminieren noch angepasst werden; und einige andere Zuschnitte waren im Vorfeld gar nicht definierbar, so dass ich auf Zuruf zuschneide, während das Harz bereits angerührt ist. Wir starten mit der ersten Lage 160g Bi-Diagonal und konzentrieren uns dann auf die einzelnen Roving-Stränge. Fünf dieser Stränge in unterschiedlichen Längen legt Freddy um jeden Anlaschpunkt. Drei weitere lange Stränge werden als Querverbindung von links nach rechts gelegt. Danach verstärken wir beim vorderen Beam den Bereich der Maststützen mit 600g Uni-Direktional, wobei wir für jeden Bereich zwei Zuschnitte verwenden, um die Faserrichtung in zwei Richtungen legen zu können. Kurzfristig entscheidet Freddy auch noch, die Beam-Enden (also die Auflagebereiche der Seitenschwimmer) ebenfalls mit Uni-Direktional zu verstärken. Dann legen wir die zweite Lage Bi-Diagonal, decken mit Lochfolie und Abreissgewebe ab, legen den Spiralschlauch und die Vakuumfolie und dichten alles ab. Als wir die Vakuumpumpe anschmeißen, wird noch ein kleines Loch in der gebrauchten Vakuumfolie deutlich, dann haben wir ordentliches Vakuum und können aushärten lassen. Wir haben zwar einen langsamen Härter verwendet, aber bei den Wetterbedingungen werden wir Sonntag bereits auspacken können. Anschließend arbeitet Freddy noch an den Rumpfverstärkungen. Beide Bauteile sind inzwischen mit Bi-Diagonal-Glasgelege überzogen. Vor dem Einbau bohren und sägen wir noch je vier Handgriff-Öffnungen aus. Ursprünglich wollten wir auch direkt noch Öffnungen für Kabeldurchführungen bohren, aber wir können zur Zeit einfach noch nicht sagen, wie die Kabel geführt werden, von daher sehen wir jetzt doch davon ab.

__________________

Mein Bau-Blog:https://www.projekt-grenzgaenger.com

|

||||

|

#374

|

||||

|

||||

|

Update zu den Beam-Elementen: grundsätzlich ist das Rückgrat gut geworden. Nur die Bereiche um die Platzhalter, um die wir die Roving-Fasern gewickelt haben, bearbeiten wir noch einmal nach. Durch die unterschiedlichen Winkel ist es hier sehr dünn und scharfkantig geworden. Wir reissen das Abreissgewebe ab und laminieren noch etwas Material auf. Dann wieder Abreissgewebe drauf und aushärten lassen.

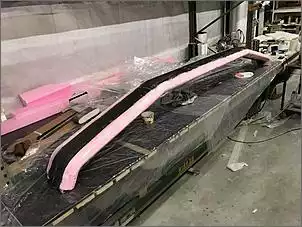

Innerhalb der Woche schaffen wir dann eher wenig. Also eigentlich gar nichts. Es ist einfach viel zu warm und wir hängen ordentlich durch. Am Wochenende greifen wir dann aber wieder an. Weiter geht es mit der Vorderseite der Beams. Dafür schneiden wir als erstes Styrodurblöcke in Segmente. Um das gewünschte Profil zu erreichen, müssen wir die Segmente mehrmals in unterschiedlichen Winkeln über die Bandsäge ziehen und anschließend glatt schleifen. Eigentlich hatten wir gehofft, uns diesen Schritt mit einer Schneidevorrichtung ersparen zu können, aber wir haben die Maschine leider noch nicht zum Laufen gebracht. Also doch Armschmalz. Dann schneiden wir anhand der Pappschablone die Winkel, setzen den Beam zusammen und verkleben ihn. Zurück in unserer Werkstatt schneiden wir Kohlefaser 600g Uni-Direktional-Gelege zu und mischen Harz an. Die Fasern gehen in kurzer Richtung, also von oben nach unten. In die Kehle legen wir noch je zwei Roving-Stränge von links nach rechts. Wenn wir später die Kehle schleifen müssen, gehen wir so als erstes an das Roving, nicht an das Uni-Direktional. Wir ziehen alles unter Vakuum und lassen aushärten. Sonntag Vormittag wird ausgepackt: das Teil ist bereits ordentlich versteift. Als nächstes geht es an die Segmente für die Rückseite.

__________________

Mein Bau-Blog:https://www.projekt-grenzgaenger.com

|

||||

|

#375

|

||||

|

||||

|

Weiter geht es mit den hinteren Segmenten für den Beam.

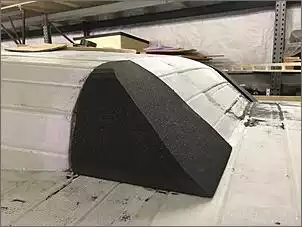

Die Styrodurteile sind schnell gesägt und in Form gebracht, gestückelt und in „Beam-Form“ zusammengeklebt. Die Enden der Rückseite passen nicht ganz mit der Vorderseite überein, aber hier werden wir zum Schluss sowieso noch deutlich kürzen. Bei den Beams für den großen Tri werden wir für diesen Bereich aber mehr Augenmerk und Vorbereitung aufbringen. Wir laminieren auch hier wieder Kohlefaser 600g Uni-Direktional auf die gerade Kante, die Fasern in kurzer Richtung. Dann legen wir die Vorder- und Rückseite aufeinander, legen noch je zwei Roving-Stränge von links nach rechts in die Kehle und darüber das Abreißgewebe. Diesmal umschlagen wir den Beam mit Maler-Vlies und ziehen einen Folienschlauch drüber, weil wir diese Variante auch einmal testen wollen. Geht recht einfach und lässt sich auch schnell abdichten und unter Vakuum ziehen.     Zwei Tage später hat Freddy den Beam bereits ausgepackt und angeschliffen. Am Dienstag machen wir den nächsten Schritt und laminieren eine weitere Lage auf die Verbindungslinie der Beam-Oberseite. Dafür nehmen wir 600g Uni-Direktional mit den Fasern in langer Richtung. Da wir einen Abschnittrest verwenden, der nicht ganz so lang ist wie der Beam, entscheiden wir uns dazu, diesen Abschnitt längs zu teilen und die beiden schmalen Zuschnitte deutlich überlappen zu lassen. Letztendlich haben wir dadurch eine doppelte Lage Uni-Direktional auf der Gerade des Beams und eine einfache Lage an den Seiten. Diesmal ziehen wir nicht unter Vakuum, sondern legen nur Abreißgewebe auf und lassen aushärten.  Danach kümmern wir uns noch um die Front-Ecken des Decksaufbaus. Die modellierten Schaum-Ecken müssen dringend mit Glasgelege belegt werden. Wir stoßen ständig mit Schuhen, Werkzeugen, etc dagegen und verpassen dem Schaum weitere Macken. Nachdem wir alle Fugen verspachtelt und abgeschliffen haben, laminieren wir das Glasgelege auf: zuunterst 400g Uni-Direktional und darüber 350g Bi-Diagonal. Diese beiden Lagen lassen sich besser drapieren als eine Lage Tri-Axial. Auch hier wieder Abreißgewebe drüber und aushärten lassen.

__________________

Mein Bau-Blog:https://www.projekt-grenzgaenger.com

|

||||

|

|

|

Ähnliche Themen

Ähnliche Themen

|

||||

| Thema | Autor | Forum | Antworten | Letzter Beitrag |

| Eigenbau eines Amazonas-Kanus | dieweltistgroß | Selbstbauer | 0 | 31.10.2018 15:24 |

| Restauration eines IBIS II - Fragen eines blutigen Neulings | arndt75 | Restaurationen | 20 | 04.11.2015 08:34 |

| Verrückter Versuch eines Eigenbau-Ribs ! | trixi1262 | Restaurationen | 46 | 15.08.2014 19:33 |

| Eigenbau eines Gleiters/Jetski Antrieb | HusH74 | Selbstbauer | 27 | 28.09.2011 02:02 |

| Eigenbau auf Langfahrt | Holger | Langzeitfahrten | 16 | 02.12.2002 18:45 |