|

|

#526

|

||||

|

||||

|

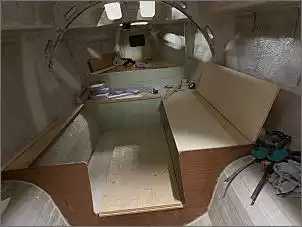

Hier mal kurz ein paar Bilder als Update, um zu zeigen, an welchen Baustellen wir gerade parallel arbeiten.

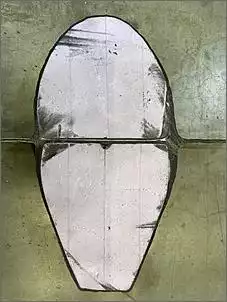

Die Schwerter haben ordentlich Gestalt angenommen und letztes Wochenende eine weitere Lage Kohlefaser (Bi-Diagonal 300g) erhalten.   Jetzt, wo die Schwerter existieren, können wir auch den Bau der Schwertkästen starten. Dafür wurde am Wochenende die erste von zwei Sandwichplatten laminiert. Im Prinzip haben wir die Platte genauso aufgebaut wie alle anderen Wandsegmente auch, nur dass wir eine breite Leiste aus Purenit zur Verstärkung mit einlaminiert haben. Das zeigen wir nochmal im Detail, wenn wir die Platte ausgepackt haben, aktuell härtet sie aus.  Unsere Styrodurschneidemaschine wurde auch wieder aktiviert und schneidet aktuell unsere Mastsegmente. Die Viertelrohre müssen auf den Wickelkern passen, der einen Durchmesser von 100mm hat. Es hat zwei Anläufe benötigt, bis die Segmente gepasst haben, beim ersten Mal hatten wir uns irgendwie verrechnet     Im Inneren des Mittelrumpfes nimmt der Sitz- und Schlafbereich im Salon auch langsam Form an. Da wir es leid waren, immer im Licht einer Funzel zu arbeiten, hat Freddy mal für ordentliche Beleuchtung gesorgt. Wir haben uns im Sitzbereich für eine kleine Stufe, also eine Bodenerhöhung entschieden, um den Stauraum in der Bilge optimal nutzen zu können. Der Bereich vom vorderen (Sperrholz-)Schott bis zum ersten Sandwichschott wird der Sitzbereich, den man durch Absenken der Tischplatte zu einem großen Bett umfunktionieren kann. Der aktuell provisorisch mit einer Pappelholzplatte abgedeckte Raum zwischen den beiden Sandwichschotten wird später einmal unsere Kühltruhe.  Das sind so die groben Baustellen zur Zeit. Dazu kommen viele kleine Nebenbaustellen …

__________________

Mein Bau-Blog:https://www.projekt-grenzgaenger.com

|

||||

|

#527

|

||||

|

||||

|

Mal wieder eine blöde Frage von mir: Bekommen die Mastteile auch innen eine Wicklung Fasern (also direkt einmal um den Kern) oder wickelt Ihr nur außen um den Schaum? Da war doch mal ein Test, wo sich die Wicklung nicht vom Kern gelöst hat... wenn ich mich richtig erinnere.

Ihr seid mein Ruhepol der immer lösbaren Probleme. Bleibt bitte dran und gesund. Viele Grüße aus Berlin, der Hoffi

|

||||

|

#528

|

||||

|

||||

|

Moin Hoffi!

Ja, du erinnerst dich richtig. Bei unserem ersten Versuch hatten wir eine PE-Folie um den Kern gewickelt und der sorgte dann für Schwierigkeiten beim Entformen. Danach haben wir es mit einem Trennwachs probiert, was sehr gut funktionierte. Zur Vereinfachung bei der Entformung geben wir noch eine Schippe Trockeneis in den Kern. Das lässt den Kern schrumpfen und recht leicht rausziehen. Die Innenschicht Kohlefaser, die wir direkt auf den Kern laminieren, wird ca. 1,2 bis 1,5mm dick. Das Konzept ist das gleiche wie bei den Rümpfen, Innenschicht und Außenschicht verbunden mit Rippen. Die Außenschicht wird ca. 2 bis 2,5mm Kohlefaser betragen, so dass wir in Summe ca. 3,5mm Kohlefaser haben. Das ist so die typische Wandstärke bei Kohlefasermasten bei einer Länge von 18m. Wobei wir kürzer werden und durch den Sandwichbau zusätzliche Stabilität haben. Liebe Grüße nach Berlin, Freddy und Michaela

__________________

Mein Bau-Blog:https://www.projekt-grenzgaenger.com

|

||||

|

#529

|

||||

|

||||

|

Hallo in die Runde!

Ich muss zwei Monate Schweigen aufholen. Wo fange ich an? Ich erzähle mal als erstes, was wir über Ostern geschafft haben. Neben den üblichen Beschäftigungen wie Hohlkehlen spachteln und laminieren haben wir die Seitenrümpfe aus dem ersten Stockwerk nach unten geschafft. Der Plan war, einen Plan zu erstellen: es ist nämlich wirklich langsam an der Zeit für einige Entscheidungen: wie werden die Seitenrümpfe an die Beams gelascht? Wie sollen die Beam-Auflagen aussehen? Wir legen zum ersten Mal beide Beams auf den Mittelrumpf auf, positionieren die Seitenrümpfe entsprechend und sind dann doch sehr glücklich darüber, dass alles so aussieht wie wir das vorgesehen hatten! Dann richten wir die Seitenrümpfe auf die richtige Höhe aus und können die Beams auf die richtige Länge kürzen. Der Abschnitt zeigt sehr schön das integrierte Kohlefaserrückgrat und die Außen-Wandstärke der Beams. Bei dem Beam-Auflagen-Konzept zermartert sich Freddy schon seit Monaten den Kopf. Wir wissen, dass wir es nicht wie bei der PoC machen wollen, haben aber noch keine Entscheidung über die Alternative getroffen. Jetzt, am aufgebauten Muster, können wir ein Konzept erarbeiten – das stelle ich im nachfolgenden Blogbeitrag noch gesondert vor. Fakt ist: die Entscheidung, wie wir die Beamauflagen realisieren wollen, ist jetzt gefallen! Auch die Schwert- und Lukenpositionen werden nun final festgelegt. Da die Seitenrümpfe schon mal unten sind, entscheiden wir uns, sie endlich mal auf die korrekte Länge zu bringen. Wir wollen einen schrägen Spiegel (an dem später das angehängte, vorbalancierte Ruder hängen wird), ggf. mit seitlichen Wellenabweisern. Außerdem haben wir uns entschieden, die Seitenrümpfe etwas kürzer zu machen als den Mittelrumpf, damit die Ruder nicht an der exponiertesten Stelle sind, wenn wir heckwärts irgendwo anlegen. Die Markierung der Schnittkante stellt sich als nicht so einfach heraus. Wir haben zwar einen Markierungslaser und einen Winkelmesser, aber wir schaffen es nicht, den Laser stabil auf 15° zu halten und dann die Markierung zu setzen. Also lassen wir den Berg zum Propheten kommen: wir haken die Buglasche des Seitenrumpfes an den Gabelstapler und bringen den ganzen Rumpf auf 15° Steigung. Anschließend können wir den Laser senkrecht ausrichten und unsere Schnittmarkierung setzen. Die Bilder dazu sehen etwas skuril aus, vor allem aus Cockpit-Sicht: wenn diese Optik unterwegs auftaucht, ist etwas grob falsch 😉 Das Konzept für die Beamauflage folgt.

__________________

Mein Bau-Blog:https://www.projekt-grenzgaenger.com

|

||||

|

#530

|

||||

|

||||

|

Eindrucksvoll!

Auf den Bildern wirkt die Breite vom fertigen Boot mit allen Rümpfen im Verhältnis zu Länge recht schmal. Aber das kann natürlich täuschen.

|

||||

|

#531

|

||||

|

||||

|

moin.

Welches Profil habt Ihr bei den Schwertern verwendet? Oder einfach nur platt und die Kanten angeschrägt? Sind die Schwerter symetrisch oder asymetrisch? mfG Götz

|

||||

|

#532

|

||||

|

||||

|

Hallo Götz,

die Schwerter sind symmetrisch und relativ flach profiliert. VG Michaela

__________________

Mein Bau-Blog:https://www.projekt-grenzgaenger.com

|

||||

|

#533

|

|||||

|

|||||

|

Zitat:

Das Verhältnis ist nahezu 2:3, 7,80m Breite zu 11,50m Länge. Die beiden Bugspitzen der Schwimmer sind ca. 7m auseinander.

__________________

Mein Bau-Blog:https://www.projekt-grenzgaenger.com

|

|||||

|

#534

|

|||

|

|||

|

Schön wieder von euch zu hören .

Lg Rudolf |

|

#535

|

||||

|

||||

|

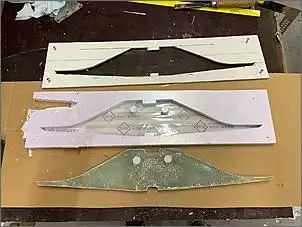

Wie im letzten Beitrag erwähnt, zermartert sich Freddy schon seit Monaten den Kopf, wie wir die Beamauflagen realisieren wollen.

Das Konzept der PoC wollen wir nur teilweise übernehmen. Das Auflagesystem an dem Beam-Enden funktioniert sehr gut, aber auf der Seitenschwimmer-Seite haben uns die Anlaschsysteme nicht so überzeugt. Die seitlich angebrachten Öhrchen geraten beim Lee-Schwimmer ins Wasser und die horizontale Röhre, die quer durch den Schwimmer geht, sorgt dafür, dass die Anlaschleinen deutlich länger sind als sie sein müssten. Wir brauchen also auf Seitenschwimmer-Seite eine neue Idee für die Anlaschpunkte. Ich bringe das Konzept unserer Sturmfock-Anschlagsvorrichtung auf den Tisch: unten breit, nach oben verjüngt, von innen durch die Rumpfwand nach außen. So können wir die Kraft gut verteilen und einen superstabilen Anlaschpunkt realisieren. Wie wir das aber mit dem Beam verbinden sollen, liegt außerhalb meines Horizontes. Dafür hat Freddy aber eine Idee. Und so fällt endlich auch die Entscheidung für unsere Beam-Auflagen. In den Tagen nach Ostern zeichnet Freddy fachmännisch das Bauteil, das von uns gleich am Anfang die Bezeichnung „Schiffchen“ erhält. Dann schnitzt er aus Styrodur eine Laminierform und laminiert nach und nach insgesamt acht Stück dieser Schiffchen aus Glasgelege-Abschnitten und Roving. Das Roving längs orientiert, um die Zugkraft zu den äußeren Enden zu leiten. Jeweils zwei dieser Schiffchen werden parallel nebeneinander durch den Rumpf gehen, mit einer querliegenden Leiste, die beide Schiffchen verbindet. Das Gegenstück für diese Leiste wird ein stabiles Halbrohr aus Kohlefaser an den Beam-Enden. Für die Erstellung dieser halbrunden Auflagen aktivieren wir unsere Styrodur-Schneidemaschine. Ich programmiere ein Schnittprogramm für einen Rundstab mit einem Durchmesser von 56mm. Das geschnittene Teil sieht aus wie eine Schwimmnudel, ist aber nicht flexibel. Drei Rohre schneiden und umschlagen wir mit CFK Bi-Diagonal 300g Gelege. Dann setzen wir eine Schneidemarkierung mittig längs im Stab, trennen den Stab aber noch nicht ganz auf. Wir wollen diese Auflage im ganzen an die Beams laminieren, damit wir alles schön zueinander ausrichten können. Die Trennung und das Herauslösen des Styrodurs wird erst nach dem Anlaminieren erfolgen. Die dadurch entstehenden Halbrohre sind zur Orientierung für die Verstärkung, die nachher den ganzen Beam und das ganze Rig trägt. Ungefähr bei diesem Projektstand erwischt uns dann Corona. Beruflich im worst timing ever, denn Ende April stehen die ersten beiden Präsenzmessen unserer Branche an. Freddy geht voran und ich folge mit einem Zwei-Tage-Abstand. Wir knocken uns für etwas 7 Tage aus, haben aber glücklicherweise einen sehr leichten Verlauf, bleiben klar im Kopf und versuchen, die Zwangspause möglichst gut zu nutzen und uns etwas zu erholen. Aber es bleibt natürlich nicht aus, dass Arbeit liegen bleibt und wir rödeln nach unserer Rückkehr mächtig, um wieder auf Linie zu kommen. Außerdem sind die ersten Arbeitstage nach der Infektion doch so anstrengend, dass wir keine Energie mehr für das Boot haben. Erst kurz vor Himmelfahrt kommen wir wieder einigermaßen auf Level. Im nächsten Blogbeitrag stelle ich euch unsere Decksluken vor! Freddy hat sich entschieden, wie er unsere Decksluken bauen möchte und dafür ein Laminierwerkzeug gebaut.

__________________

Mein Bau-Blog:https://www.projekt-grenzgaenger.com

|

||||

|

#536

|

||||

|

||||

|

Juhuuu! Endlich wieder Content!!

Das muss ein ziemlich harter Ritt gewesen sein, mit Corona und Arbeit und allem anderen. Gut, wieder von Euch zu hören. Ich hoffe, es bleiben keine langwierigen Nachwirkungen. Lasst es Euch gutgehen.

|

||||

|

#537

|

||||

|

||||

|

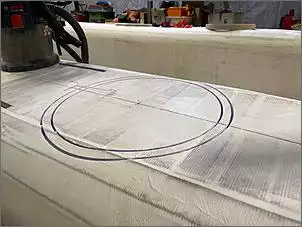

Beitrag von Freddy: Unser Weg zu den Decksluken Teil 1

Da wir sehr viele Decksluken benötigen (insgesamt 6-8 Stück) und die auch ordentlich stabil sein müssen, habe ich mir überlegt, ein Werkzeug für einen Rahmen zu bauen. Die ursprüngliche Idee einer rechteckigen Luke habe ich nicht weiterverfolgt, erstens weil eine komplett runde Luke stabiler als eine rechteckige Luke ist, und zweitens weil das Werkzeug einfacher zu erstellen ist. Des Weiteren wollen wir Decksluken haben, die so weit es geht in das Sandwichdeck versenkt werden. Als Lukendeckel wird später eine 15mm Plexiglas-Platte / PC mit einem Durchmesser von 54cm genommen. Damit sich während der Fahrt keine Leinen am Rand der Luke verhaken, wird der Deckel komplett versenkt. Dadurch entsteht das Problem, dass sich Spritzwasser, bzw. Tau auf der Scheibe sammelt, nicht ablaufen kann und dann beim Öffnen der Luke nach innen läuft. Ich will das lösen, in dem ich eine zweite Rille, neben der Dichtung, in den Rahmen eingearbeitet habe. Diese Rille muss noch einen Ablauf bekommen. Je nach Position der Decksluke wird der Ablauf individuell angepasst. Als Dichtung verwenden wir eine Standard-Silikon-Schlauchdichtung aus dem Industriebedarf. Aus Uryol habe ich mit Hilfe eines Fräszirkels und meiner Oberfräse ein Urmodell erstellt, anschließend sauber geschliffen und mit Porenfüller versiegelt. So konnte ich mit Deckschichtharz und Glasgelege eine Form laminieren. Tatsächlich ist die Form auch ganz gut geworden, aber durch die senkrechten Flanken ließen sich die Teile nicht unbeschädigt entformen. Deshalb habe ich entschieden, eine neue Form aus Silikonmasse herzustellen. Dafür musste wieder ein Urmodell erstellt werden, denn das erste war mir beim Entformen der ersten Form kaputtgegangen. Aus diesem Urmodell habe ich eine neue Form aus Silikonmasse gegossen, das ging erstaunlich gut, keinerlei Lufteinschlüsse, selbst trennend und sehr leicht zu händeln. Fazit: perfekte Lösung für komplizierte Bauteile. So ist eine ringförmige Silikonform entstanden, die durch die Flexibilität eventuell unrund werden konnte. Um die Rundheit zu gewährleisten, habe ich einige Bauteile des Urmodells, den Verdränger innen und den Rahmen außen, immer beim Laminieren als Stütze mitgenutzt. So konnte ich an einigen Abenden in den letzten Wochen die benötigten Rahmen aus Roving, Glasfasergelege-Abschnitten und Epoxidharz laminieren. Da der Rahmen später nicht mehr so dick überlackiert werden soll, habe ich das Epoxidharz beim Laminieren gleich weiß eingefärbt. Als zweites Bauteil für die Decksluke brauchen wir noch einen inneren Rahmen mit einer Art Süllrand. Die habe ich ganz einfach mit einer rund ausgeschnittenen Styrodurplatte laminiert. In Teil 2 legen wir die Position der Luken fest und fräsen Stufenlöcher ins Deck.

__________________

Mein Bau-Blog:https://www.projekt-grenzgaenger.com

|

||||

|

#538

|

||||

|

||||

|

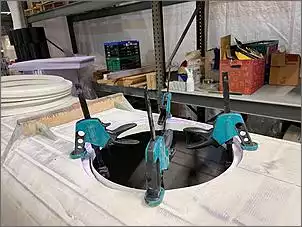

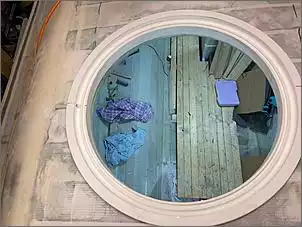

Beitrag von Freddy: Unser Weg zu den Decksluken Teil 2

Zur Positionierung der Luken: bei den Seitenschwimmern wollte ich ursprünglich die beiden Luken zwischen den Beams bauen. Wir brauchen zwei Luken, da mittig die Schwertkästen sitzen und es unmöglich machen, von vorn nach hinten zu kommen. Nach nochmaliger Überprüfung des Lateralplans zeigt sich aber, dass der Schwertkasten weiter Richtung Bug positioniert werden muss. Dadurch habe ich nicht mehr genügend Platz, um zwischen Anfang des Schwertkastens und Beamauflage noch eine Luke zu setzen. Dadurch muss die vordere Einstiegsluke vor dem vorderen Beam positioniert werden. Nicht optimal, weil die Luke dort der See ungeschützt ausgesetzt ist. Die hintere Luke wird wie geplant vor der Beamauflage des hinteren Beams platziert. Während unserer Oster-Arbeiten habe ich die Längs-Mittellinie markiert und brauchte jetzt nur noch den Abstand von der Beamauflage einzuzeichnen, um das Zentrum für den Fräszirkel festzulegen. Um möglichst viel Material stehen zu lassen, fräse ich die Löcher mit einer Stufe, so dass der obere Bereich der Luke im Sandwich verschwindet, aber die Innenschale des Sandwich möglichst viel stehenbleibt. Also fräse ich mit einem speziell gekauften GFK-Fräser zwei Rillen, wobei die innere Rille komplett durchgeht. Das Sandwichmaterial in dem Bereich wird mit einer Drahtbürste entfernt und dann kann als erstes der innere Lukenring mit der Süllkante nach innen eingeklebt werden. Mit Hilfe von Abstandhaltern und Klemmzwingen positioniere ich den Ring so, dass er innen 20mm überragt. Da kann später ein Moskitonetz oder eine Verdunklung mit einem Gummi festgespannt werden. Nach der Aushärtung wird überschüssiges Material abgeschliffen. Dann wird der äußere Lukenrahmen bearbeitet: die Ränder werden so lange abgeschliffen, bis der Rahmen auf ca. 3-5mm eingesenkt ist. Dieser Rahmen bekommt dann noch ein oder zwei Ablaufröhrchen, wo später das Spritz- bzw. Tauwasser aus der Auffangrille ablaufen kann. Der komplette Rahmen wird mit Glasgelegeabschnitten und aufschäumender Epoxidspachtelmasse in die vorbereiteten Löcher geklebt. Um zu vermeiden, dass sich der Lukenrahmen noch verzieht, beschwere ich eine passend gefräste Holzplatte, die dafür sorgt, dass der Lukenrahmen gleichmäßig und gerade aushärten kann. Dann muss nur noch der Spalt zwischen Lukenrahmen und äußerem Deck mit dünnem Glasgelege versiegelt werden. Beim Mittelrumpf entscheide ich mich für zwei Luken: eine im Salon über dem Kochbereich und eine über der Bugkoje. Um später die Solarzellen möglichst optimal zu positionieren, ist die Luke im Salonbereich nicht auf der Mittelachse, sondern seitlich versetzt und somit auch besser über der späteren Kochstelle.

__________________

Mein Bau-Blog:https://www.projekt-grenzgaenger.com

|

||||

|

#539

|

||||

|

||||

|

Ich schau jeden Tag ob’s bald eine Fortsetzung gibt- spannt nicht so lang auf die Folter, ist doch mein Lieblings-Bau-Roman!!!

Ganz viele Grüße und gutes Gelingen! Marc

|

||||

|

#541

|

||||

|

||||

|

Moin Freddy

Alle Achtung, da kann man mal sehen was man als Kunststoffformgebungsmeister so alles machen kann. Ich hätte so etwas in meiner Hilflosigkeit aus dem Vollem drehen müssen Die Wasserabläufe werden auf See sicher funktionieren, in Häfen muss man solche Sachen wegen der möglichen Verschmutzungen wöchentlich nachsehen und bei Bedarf freistökern. Unglaublich was an Schmutz und Viehzeugs so alles angeflogen kommt bei einem Boot im Hafen, da ist Schuhe bürsten vor dem Betreten des Boote eine nur kleine Hilfe. Gruß Hein Geändert von hein mk (08.09.2022 um 13:19 Uhr)

|

||||

|

#542

|

||||

|

||||

|

Es gibt uns noch!

Die letzten Monate sind auf allen Ebenen sehr anstrengend gewesen, was bei mir in einer absoluten Schreibblockade resultierte. Wir müssen aktuell sehr aufpassen, dass wir unsere verbleibende Energie sinnvoll und effizient nutzen. Im September konnten wir in einem herrlichen und sehr beeindruckenden Urlaub auf den Azoren wieder etwas Energie tanken. Der Grenzgänger musste die letzten Monate ebenfalls etwas zurückstecken. Um hier wieder den Anschluss zu finden, zeige ich auch anhand von Bildern unsere aktuellen Baustellen und Stände. Wenn ich wieder etwas kreativer im Kopf geworden bin, berichte ich noch über das IMM, das internationale Multihullmeeting, das Ende Juli in Bremerhaven stattfand und wirklich mega genial war. Und das sage ich nicht nur, weil wir im Orgateam waren, sondern ist uns von vielen Teilnehmern bestätigt worden. Außerdem hat uns auf den Azoren eine sehr absurde Verkettung von Umständen mit einem Seglerkameraden bekannt gemacht und diese Geschichte möchte ich unbedingt festhalten. Okay, Stand Grenzgänger 16. Oktober 2022: Beams: hier laminiert Freddy gerade die Beam-Auflagen für Seitenschwimmer und Mittelrumpf Mittelrumpf: im Bugbereich arbeiten wir an der Auflage für den Bugspriet und haben provisorisch die Keelguard angebracht. Innen arbeiten wir weiterhin am Sitzbereich. Seitenschwimmer: die Firma Fischer-Panda hat uns großartigerweise einen 7,5kW Pod bereitgestellt, damit wir den Einbau der Motoren konkret anpassen können. Innen hat Freddy die Verstärkung im Bereich der Beamauflagen laminiert. Die im Beitrag 116 erwähnten „Schiffchen“ sind auch bereits fest einlaminiert, das Foto dazu ist leider auf dem Kopf, da wir den Schwimmer zwischenzeitlich gedreht haben. Dazu haben wir uns jetzt Kettenzüge in der oberen Etage installiert. Die Büge der Seitenschwimmer sind weiter gespachtelt worden und als letztes zeige ich euch noch einen unverbauten Blick in den Schwimmer von hinten nach vorn. Demnächst werden hier Schotts reinkommen, dann gibt es diesen Blick nicht mehr

__________________

Mein Bau-Blog:https://www.projekt-grenzgaenger.com

|

||||

|

#543

|

||||

|

||||

|

Zum ersten Mal getüddelt und gehängt

Ein Hoch auf die verlängerten Wochenenden! Dank Allerheiligen konnten wir uns vier Tage lang in den breiten Gängen unserer Halle ausbreiten und den langersehnten Test angehen, wie passgenau wir unsere Beams gebaut haben. An diesem Wochenende erfolgt eine Premiere: zum ersten Mal binden wir unsere Rümpfe und Beams miteinander fest und entfernen die Böcke der Seitenschwimmer. Für den Aufbau müssen wir alle Rümpfe und Beams aus unserer Werkstatt ans andere Ende unserer Halle transportieren. Beim Mittelrumpf sind wir inzwischen sehr geübt darin. Manchmal frage ich mich, ob Freddy bei der Festlegung der Schiffslänge bereits die S-Kurve vor unserer Werkstatt berücksichtigt hat. Das Herausfädeln ist wirklich eine Zentimetergeschichte, der Rumpf dürfte kein 10cm länger sein. Die obligatorische „Seitenschwimmer mit zwei Gabelstaplern von der ersten Etage nach unten verholen“-Aktion erspare ich mir mal im Detail zu berichten. Wie immer, wenn ein Seitenrumpf in fünf Meter Höhe über mir schwebt und nur darauf wartet, dass ich eine falsche Bewegung mit dem Stapler mache, geht es mir dabei nicht besonders gut. Mir ist jetzt auch in den Sinn gekommen, dass ich bei diesen Aktionen voll die A-Karte habe, denn ich fahre immer den hinteren Gabelstapler. Wenn vorn was schief geht, rempelt der Bug irgendwo an. Wenn hinten was schief geht, zum Beispiel die Gabel aus dem Rumpf rutscht, würde das einen Absturz des Schwimmers verursachen. Erstaunlicherweise geht es wie immer bisher aber tadellos und wir haben beide Seitenrümpfe in Rekordzeit auf dem Boden. Ich weigere mich aber, diese Aktion irgendwann mal zu filmen. Nach Murphys Law geht genau dann etwas schief. Der Aufbau und das Hochheben der Beams per Gabelstapler auf den Mittelrumpf läuft schnell und einwandfrei. Wir schneiden noch die Halbrohre aus PE zu, die quasi die „Schmierung“ in dieser Verbindung darstellen, und sie passen sofort perfekt auf die Beamauflagen. Dann kürzen wir die Auflagen noch, oben auf dem Mittelrumpf reduzieren wir die Höhen noch etwas und dann bocken wir die Seitenschwimmer auch schon auf und bringen die Verbindungsbereiche übereinander. Das Festtüddeln erfolgt provisorisch mit Gurten. Dann lupfen wir eine Seite mit dem Gabelstapler an, entfernen die Böcke, lassen wieder ab und entfernen die Böcke auf der anderen Seite. Beim Anblick der in der Luft schwebenden Rümpfe macht sich breites Grinsen in unseren Gesichtern breit. Wir sind echt happy und genießen den Eindruck. Die Beams passen hervorragend und sind wunderschön ausbalanciert. Damit haben wir einen wichtigen Meilenstein in unserem Projekt erreicht. Der ganze Aufbau und die letzten Anpassungen an den Beamauflagen gehen so schnell, dass wir schon Sonntag Mittag wieder auseinander bauen und Freddy am Seitenschwimmer weiter spachtelt. Lernerfolg dieses Wochenendes: ich habe endlich eine für mich funktionierende Eselsbrücke gefunden, um beim Gabelstapler nicht immer hoch und runter zu verwechseln. Freddys Tipp „das ist genauso wie beim Flugzeug“ hat mir bis dato nicht wirklich geholfen, da ich kein Pilot bin …??!!

__________________

Mein Bau-Blog:https://www.projekt-grenzgaenger.com

|

||||

|

#544

|

||||

|

||||

|

Die Zeit vergeht aktuell entschieden zu schnell.

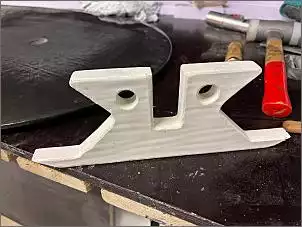

Ich muss dringend mit den laufenden Projekten wieder im Jetzt ankommen. Wie immer zur Weihnachtszeit nutzen wir die Tage zwischen den Feiertagen und machen uns so richtig breit. Beide Seitenrümpfe sind nach unten geholt und der Mittelrumpf ist ebenfalls raus aus unserer Bau-Ecke. Freddy ist aktuell mit den Schwertkästen beschäftigt, ich selbst bastele gerade unsere Schablonen für die vier Schotten der Seitenrümpfe. Gestern haben wir für die Schotten eine Sandwichplatte laminiert. Aber heute will ich über ein kleines Projekt berichten, dass bereits seit einigen Wochen läuft. Wir haben uns viele Gedanken darüber gemacht, dass wir keine üblichen Klampen an Bord haben wollen, um Leinenfänger möglichst zu vermeiden. Uns gefällt bei Traditionsseglern die Variante mit den Augen und den entfernbaren Belegnägeln sehr gut. Ebenfalls in Bezug auf Klampen, aber auch auf Relingsstützen, gefällt uns zudem die Idee nicht, mit Schrauben in unser Sandwich gehen zu müssen. Daher fokussieren wir uns auf eine Idee, wie wir sie bereits bei unserer Sturmfock-Aufhängung und den Beamstützen realisiert haben: ein Bauteil, das komplett durch das Sandwich durchgeführt wird, von außen und innen anlaminiert, so dass die Kraftverteilung in die komplette Bordwand geht. Jetzt kombinieren wir noch die Augen der Belegnägel mit der Haltevorrichtung für die späteren See-Relingsstützen und heraus kommt: ein Relingsschiff. Sorry, mir fällt kein besseres Wort ein. Bei mir sind es immer Schiffchen. Freddy schnitzt und schleift ein Urmodel, das wir dann mit einer Silikonmasse abgießen und uns so eine Laminierform herstellen. Durch die beiden Augen werden später die Belegnägel gesteckt. Die abgeschrägten Seiten sollen ein versehentliches Verrutschen der Festmacherleinen vermeiden. In die Vertiefung in der Mitte kommt später ein GFK-Röhrchen und das ist wiederum die Halterung für unsere Relingsstützen. An jeder Relingsstütze haben wir damit die Möglichkeit, uns in jeder Art und Weise festzumachen. Klampen ohne Ende für den Grenzgänger

__________________

Mein Bau-Blog:https://www.projekt-grenzgaenger.com

|

||||

|

#545

|

||||

|

||||

|

Moin Ihr beiden,

was ich nicht so recht verstanden habe, ist die spätere Orientierung des Fixpunkt-Schiffchens. Das mit der Durchdringung der Rumpfwandungen ist schon klar, aber welche Position hat das nach der Montage? Vom Segeln habe ich ja keine Ahnung, aber in entsprechenden Bildern, die ich bisher gesehen habe, stehen Belegnägel immer senkrecht und von Reglingstützen kenne ich das auch so. Das letzte Bild zeigt ja vermutlich das erste Produkt aus der hergestellten Matrizen-Form. Es sieht aus, wie ein Abguss, aber die Rede war ja von Laminierform. Wie ist das aufgebaut? Ein gutes Neues euch beiden (und den anderen Bootsbaufreunden hier auch).

__________________

Gruß, Günter

|

||||

|

#546

|

|||

|

|||

|

Ich schau ab und an hier rein und bin immet ganz baff. Grosses Kino hier, chapeau!

|

|

#547

|

|||||

|

|||||

|

Zitat:

Bei Großseglern und vielen Traditionsseglern ist das sicher so, dass die Nagelbänke rund um die Masten oder an der Reling so gebaut sind, das die Belegnägel vertikal stehen, aber im Prinzip und wenn es erforderlich ist können die auch wie jede Klampe in beliebigen oder auch sinnvollen Winkeln angeordnet werden, man muss sich nur was überlegen das den Verlust der Belegnägel verhindert wenn da gerade kein Fall, Festmacher, Strecker, Schot oder sonstwatt drauf belegt ist. Bei den meisten Traditionsseglern gibt es da einen Splint von achtern(weitgehend nicht sichtbar) weil die Belegnägel bei "Openship" gerne von Touristen geklaut werden. Gruß Hein

|

|||||

|

#548

|

|||||

|

|||||

|

Zitat:

Zur Positionierung folgt gleich noch eine Skizze zur besseren Erklärung.

__________________

Mein Bau-Blog:https://www.projekt-grenzgaenger.com

|

|||||

|

#549

|

||||

|

||||

|

Hier nochmal zur Erläuterung der Positionierung:

Diese Schiffchen werden von innen durch das Sandwich geschoben, so dass die unteren Stege rechts und links an der Bordinnenseite anliegen, um die Kraft optimal zu verteilen. Die Mulden rechts und links sollen die Leinenführung unterstützen und ggf. Kräfte von den Belegnägeln abhalten. In die mittige Freilassung kommt noch ein GFK-Rohr, was als Aufnahme für die Relingsstütze dient.

__________________

Mein Bau-Blog:https://www.projekt-grenzgaenger.com

|

||||

|

#550

|

||||

|

||||

|

Hey, kurzfristige Erinnerung:

am Samstag geht in Düsseldorf endlich mal wieder die BOOT los! Wir sind mit unserem Segelverein, dem Multihull-Verein Deutschland, auch wieder am Start: Halle 15, D57! Auf fast 200qm stellen wir euch drei nicht so ganz typische Multihulls aus unserem Verein vor und freuen uns auf Klönschnack mit euch. Außerdem hält Freddy jeden Tag Vorträge in der Refit-Area! Also, lasst euch sehen

__________________

Mein Bau-Blog:https://www.projekt-grenzgaenger.com

|

||||

|

|

|

Ähnliche Themen

Ähnliche Themen

|

||||

| Thema | Autor | Forum | Antworten | Letzter Beitrag |

| Eigenbau eines Amazonas-Kanus | dieweltistgroß | Selbstbauer | 0 | 31.10.2018 15:24 |

| Restauration eines IBIS II - Fragen eines blutigen Neulings | arndt75 | Restaurationen | 20 | 04.11.2015 08:34 |

| Verrückter Versuch eines Eigenbau-Ribs ! | trixi1262 | Restaurationen | 46 | 15.08.2014 19:33 |

| Eigenbau eines Gleiters/Jetski Antrieb | HusH74 | Selbstbauer | 27 | 28.09.2011 02:02 |

| Eigenbau auf Langfahrt | Holger | Langzeitfahrten | 16 | 02.12.2002 18:45 |