|

|

#126

|

||||

|

||||

|

Hihi Wolf...das schreibst Du aber jetzt auch erst nach meinen "Crashtests mit XPS"...denn das Prinzip ist das gleiche, wie bei meinem Brückendeck, nur daß mein Brückendeck zusätzlich noch Carbon/Sandwichplatten hat... @ Michaela und Freddy - von mir auch größte Hochachtung für Euer Vorhaben  !! ...irgendwie fiebert man da mit... !! ...irgendwie fiebert man da mit...

|

||||

|

#127

|

||||

|

||||

|

Hi Jens,

ja - das war ein bemerkenswerter Test. Mir geht es hier aber um die schlichte Dimension des Schiffes. Das soll ja hochseetüchtig sein. Allein schon die Verbindung mit den Beams stelle ich mir schwierig vor, weil es keine Lagerschalen o.ä. dafür gibt. Ich bin bei meinen Mini-Ding immer überrascht was der so aushält (in Welle bei Full Speed z.B.), aber da sind die Beams so in die Rümpfe eingepasst, dass man sie nach Losschrauben kaum rausbekommt. An der Selle sind auch so ne Art Schotts im Rumpf (sind aber nicht dicht). Mehrrumpfboote scheinen so einfach zu konstruieren zu sein, aber da ist dann doch vieles zu berücksichtigen. Auch das Thema Verdränger oder Gleiter bzw. Halbgleiter stellt sich, auch wenn die Dinger keine Rumpfgeschwindigkeit haben. Die werden z.B. bei Starkwind irgendwie belastet und wenn da kein Volumen ist wo man es dann braucht, kippt die Kiste um - in jede Richtung - gern auch schon man über den Bug. Das kann man sich sogar bei den Profis beim Americas Cup ansehen. Grenzgänger - der Name ist vielleicht Programm. LG Wolf

|

||||

|

#128

|

||||

|

||||

|

Moin Wolf

Ich meine gelesen zu haben,dass für die"Anbindung"der Rümpfe was elastisches vorgesehen ist,so nach dem Vorbild der Polinesier die ihre Mehrrumpfboote ja tatsächlich zusammengebunden haben,da gab es keine Bolzen,Nägel oder ähnliches.Das bedeutete allerdings auch das auf einer langen Seereise die Ver-bindungen auch mal nachgesetzt oder erneuert werden mussten.Für mich als Stahschiffer sind das ohnehin andere Welten,obwohl es unter Seglern immer üblicher wird an vielen Stellen wo früher z.B. Wirbelschäkel eingesetzt wurden jezt mit Gurtband oder einfach mehreren Buchten dünnerem Tauwerks(allerdings sehr festem Dynema oder Polyesterzeugs)zu arbeiten. So könnte man an Beams und Auslegern je Anbindung zwei-drei Reihen Lochschienen(alle Lochkanten schön verrundet/entgratet)vorsehen und dann einige zich mal mit so festem wie elastischem Material,Polyester scheint mir geeigneter als Dynema das hat zu wenig Reck,die Ausleger regelrecht anbinden.Das diese Lochschienen natürlich entsprechend Fest in die jeweilige Konstruktion eingefügt werden müssen ist klar,da braucht man bei Sandwichmaterial viel Fläche und gute Techniken um Punktlasten zu vermeiden. Oah,ich stehe doch mehr da rauf mal Was über einem Unterzug einfach anschweissen zu können. gruss hein

|

||||

|

#129

|

||||

|

||||

|

Hallo zusammen, hier ist Freddy!

Sorry wegen der verspäteten Reaktion. Wir sind so kurz vor Weihnachten noch viel unterwegs und kommen kaum zu irgendetwas. Stabilität der Struktur und Planung des Auftriebes. Im Vorfeld unseres kleinen Bootsbauprojektes habe ich mir Berichte zu Unfällen und Yachtverlusten bei Trimaranen genau angeschaut. Die beiden Hauptgründe, warum es zu einem Totalverlust bei Trimaranen kommt, sind zum einen das Versagen von dem Klappmechanismus, sprich Bruch und dadurch Kenterung und sinken. Und der andere zweite Grund ist „ stolpern über die Nase“, entweder durch zu wenig Volumen im Bugbereich der Seitenschwimmer oder sehr oft durch Unterschneiden, wenn die Decksfläche des Seitenrumpfes wie ein Tiefenruder bei einem U-Boot funktioniert. Jeder Seitenrumpf hat etwa 8 Kubikmeter Auftrieb. Die Aufteilung und die Positionierung des Auftriebs ist eines der größten Themen beim Bau der Seitenrümpfe. Der Kielbereich ist sehr schlank ausgelegt, wird aber vorne sehr schnell sehr breit! Wenn der Bug eintaucht, entsteht so schnell viel Auftrieb. Desweiteren haben wir keine plane Decksfläche auf den Seitenrümpfen, die zum Unterschneiden führen würden, wenn eine Welle über kommt. In den Bereichen der Beam-Auflagen und den großen Püttingen sowie bei den Winschen kommen noch Verstärkungen rein, in Form von Schotts und kurzen Spanten, die die punktuellen Kräfte in die Bordwand leiten. GFK Profile kann ich mir sparen, denn mein Sandwichbau besteht ja aus GFK Profilen. Die Beams werden bei mir nur festgebunden! Dadurch habe ich deutlich flachere Lastspitzen in dem Bereich der Beam-Auflagen (siehe auch unsere PoC). Klar gibt es durch die weiche Verbindung etwas Leistungsverlust, aber wir wollen ja auch nicht den Americas Cup gewinnen. Ob das Boot ein Verdränger oder Gleiter wird, kann man nur spekulieren, hängt natürlich von dem Gewicht, der Beladung, der Besegelung u.s.w. ab. Konstruiert sind die Seitenrümpfe als Verdränger, aber das ist eigentlich bei dem Längen-Breiten-Verhältnis nicht mehr ausschlaggebend. Der Mittelrumpf bekommt ab der Mitte einen sehr flachen Rumpfboden und soll dann auch irgendwann ins Gleiten kommen, spätestens wenn wir richtig Lage machen (so etwa 12°). Nachteil dabei ist, dass ich sehr viel benetzte Fläche habe, und das bremst. Auf der anderen Seite sind wir sehr leicht. So hat alles seine Vor- und Nachteile. Wie gut der Kompromiss geworden ist, den ich eingegangen bin, werden wir erst sehen, wenn wir damit segeln. Zu der Frage, ob wir einen Bauplan haben! Ja, haben wir. Der ist aber nicht so präzise wie andere Bootsbaupläne. Wichtige Eckmaße, der Rest ist im Kopf! Wie schon in früheren Beiträgen beschrieben, hat unsere Baumethode den Nachteil, dass wir mit großen Toleranzen arbeiten müssen und so eine detaillierte Planung sinnlos ist, da wir nach jedem Arbeitsschritt alles weitere neu anpassen müssen. Und wie Hein korrekt geschrieben hat, die Verbindung der Beams wird mit festem und reckarmen Dyneema gemacht. Wie bei den Wharrams. Zu Jens´Crashtests schreibe ich noch was. Gruß, Freddy

__________________

Mein Bau-Blog:https://www.projekt-grenzgaenger.com

|

||||

|

#130

|

||||

|

||||

|

Und wenn man sieht, dass sogar Liebherr zwischenzeitlich seine Krane mit Kunststofffaserseilen ausstattet, die eine längere Standzeit als Stahlseile haben und zu dem noch 80% leichter sind, dürften hier keine Probleme entstehen.

https://www.liebherr.com/de/deu/aktu...anbetrieb.html Gruß René

__________________

Alles hat ein Ende, nur die..... Der Weg ist das Ziel - NEIN - Die gute Stimmung beim Genuss des Weges ist das Ziel! (geklaut hier im BF

|

||||

|

#131

|

||||

|

||||

|

Schönen Abend in die Runde,

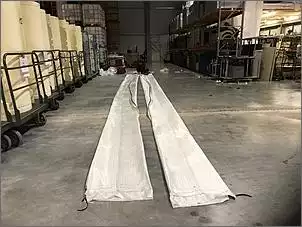

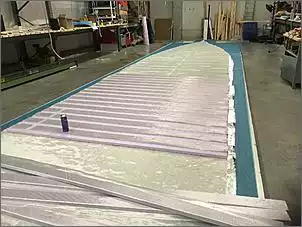

auch bei uns geht es emsig weiter. Ich hinke leider in der Berichterstattung etwas hinterher. An den Feiertagen reisen wir immer quer durch die Republik und kommen zu nichts. Direkt am 27.12. haben wir uns dann wieder auf das Boot gestürzt und sind seitdem so fleißig, dass ich gar nicht mehr zum Schreiben gekommen bin. Der heutige Eintrag bezieht sich noch auf Arbeiten, die wir vor dem 24.12. erledigen konnten. Weiter geht es mit der Außenhülle aus Abreißgewebe. Freddy sitzt mit Nähmaschine an einem 12 Meter langen Tisch und versinkt in einem Wust aus Stoff, den er nach vorab erstellter Skizzen in die Form unseres Mittelrumpfes bringt. Wir unterteilen die Hülle in drei Bahnen, die wir später direkt auf der Blase mit Reißverschlüssen zusammen bringen werden. Die Unterteilung in drei Bahnen soll es uns ermöglichen, das Glasgelege noch kontrolliert und plan zu legen.  Währenddessen schlage ich die Hälfte unserer langen Decksleisten in 320g Bi-Diagonal Glasgelege ein. Wir werden das Deck immer abwechselnd mit einer eingeschlagenen und einer nackten Leiste belegen, um dadurch die stabilisierenden Rippen zu erzeugen, die unsere Innenschale mit der Außenschale verbinden.  Im Anschluss sägen wir noch ein paar Extraleisten aus Styrodur. Diese bringen wir in Dreiecksform mit einem Flutkanal an der Unterseite. Diese Dreiecksleisten werden auf der Innenseite des Decks die Außenkante stabilisieren und begradigen. Bei der PoC haben wir das nicht gemacht und dadurch sind uns damals einige Wellen entstanden.

__________________

Mein Bau-Blog:https://www.projekt-grenzgaenger.com

|

||||

|

#132

|

||||

|

||||

|

Nach den Weihnachtsfeiertagen legen wir am 27.12. wieder mit unseren Vorbereitungen los. Wir wollen unbedingt in den nächsten Tagen fluten. Beim Durchspielen der nächsten Schritte wird uns aber klar, dass wir wirklich noch viel zu tun haben. Wir verabschieden uns etwas schweren Herzens von unserem anvisierten Termin 31.12. und planen die Flutung stattdessen für das erste Wochenende 2019. Das nimmt etwas von dem von uns selbst auferlegten Druck und Stress raus. Die Größe des Mittelrumpfes erfordert ein paar Extraschritte, die wir bei den Seitenrümpfen nicht machen mussten. Und teilweise wissen wir immer noch nicht, wie wir bestimmte Punkte umsetzen werden. Wir machen das wie der Esel bei Shrek: Schrittchen für Schrittchen, und nicht nach unten gucken.

Als erstes belegen wir die drei genähten Bahnen aus Abreißgewebe mit Glasgelege. Zwei dieser Bahnen werden links und rechts über die Blase gelegt. Die dritte Bahn liegt auf dem Boden und wird zusätzlich noch mit den Decksleisten belegt. Das erfolgt aber zu einem späteren Zeitpunkt. Da wir zur Zeit Betriebsruhe und entsprechend viel Platz in der Halle haben, machen wir uns breit. Die untere Bahn (das spätere Deck) wird zuerst mit einer Lage 750g Tri-Axial Glasgelege in Querrichtung belegt. Dabei drehen wir die Zuschnitte so, dass die diagonalen Fasern direkt auf dem Abreißgewebe liegen. Darüber kommt in Längsrichtung eine Lage 600g Uni-Direktional Gelege. Anschließend rollen wir diese Bahn zusammen und legen sie erstmal zur Seite.  Die beiden Seitenbahnen werden mit je einer Lage 600g Uni-Direktional Glas in Längsrichtung und einer Lage 750g Tri-Axial Glas in Querrichtung mit den diagonalen Fasern obenauf belegt. Beide Bahnen falten wir danach vorsichtig in Längsrichtung und schließen den Reißverschluss. Wir ziehen ihn dann von beiden Seiten wieder auf, so dass die beiden Bahnen nur in der Mitte miteinander verbunden sind. Vorn und hinten sind sie noch einzeln. Wir denken, dass so das Aufbringen auf der Blase einfacher wird. Wie wir das genau machen sollen, hat uns etwas Kopfzerbrechen bereitet. Wir haben uns jetzt dazu entschieden, beide Bahnen in dieser Art verbunden von Vorn und von Hinten zur Mitte hin auf zwei Papprollen aufzurollen und dieses Konstrukt dann über unsere Kettenzüge an die Decke über der Blase zu platzieren. Wenn später die Blase auf Position und aufgeblasen ist, sollten wir so einigermaßen kontrolliert die Lagen über die Blase verteilen können... theoretisch. Das gewöhnen wir uns übrigens gerade an. Jedem Statement und jeder Erklärung folgt eine Kunstpause und dann das Wort „theoretisch“. Das Aufhängen des Konstrukts an die Kettenzüge funktioniert jedenfalls wie geplant.

__________________

Mein Bau-Blog:https://www.projekt-grenzgaenger.com

|

||||

|

#133

|

||||

|

||||

|

Das sieht doch gut aus, denke ich, auch wenn ich nicht alle Details verstehe.

Aber sollten nicht die Anschlagpunkte der Kettenzüge an der Decke parallel zur Rumpfachse gleiten können, um ein Abrollen günstig zu gestalten? (Die Positionen sehen bisher fixiert aus.)

__________________

Gruß, Günter

|

||||

|

#134

|

||||

|

||||

|

Am nächsten Morgen, den 29.12., verlegen wir unsere Arbeiten in unsere Ecke. Der Tag steht ganz im Zeichen unserer Decksfläche.

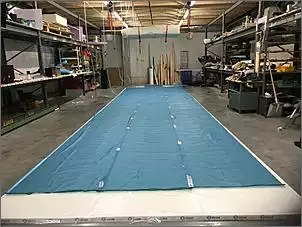

Als erstes legen wir mit EPS-Platten einen 12x3-Meter-Bereich aus, auf dem wir die ganzen Lagen zum Fluten aufbauen werden. Da wir ganz zuunterst die Vakuumfolie legen, wollen wir das nicht direkt auf dem Betonboden machen. Wenn sich hier irgendein Fremdkörper in die Folie bohrt und dadurch ein Leck verursacht, haben wir beim Vakuum ziehen keine Chance mehr, heranzukommen und abzudichten. Also sind wir extremst vorsichtig. Auf die EPS-Platten wird als erstes die Vakuumfolie ausgebreitet. Die Bahn ist 3 Meter breit, so dass wir drei Bahnen verbinden müssen, um die Blase komplett zu umfassen. Auf die Vakuumfolie kommt das Absaugvlies. Auch das legen wir in drei Bahnen aus. Darüber kommt die Lochfolie, ebenfalls in drei Bahnen.     Jetzt kommt unsere Rolle mit dem Glasgelege und der Abreißfolie oben auf und wird von uns mittig platziert und vorsichtig ausgerollt. Im Anschluss verlegen wir die vorbereiteten Decksleisten aus Styrodur und kleben jede einzelne mit Sprühkleber auf das Glasgelege. Diese Arbeit dauert deutlich länger als erwartet und geht ziemlich auf die Knie. Freddy ist kurz davor zu entscheiden, dass wir doch nur ein 5-Meter-Boot bauen. Erst am Abend haben wir die ganze Fläche fertig und zugeschnitten. Jetzt verlegen wir darüber eine weitere Lage 600g Uni-Direktional in Querrichtung. Im Decksbereich fertigen wir ja quasi Innen- und Außenschale in einem Guss, deswegen kommen hier weitere Lagen dazu. Dann kommen unsere Dreiecksleisten zum Einsatz. Damit schaffen wir einen ordentlichen optischen Abschluss und stabilisieren das Deck zusätzlich. Anschließend kommt in Längsrichtung noch eine Lage 750g Tri-Axial Glasgelege und die Trennfolie für die Blase.

__________________

Mein Bau-Blog:https://www.projekt-grenzgaenger.com

|

||||

|

#135

|

|||||

|

|||||

|

Zitat:

Wir hatten ursprünglich auch eine Schiene und Laufkatzen in Längsrichtung geplant und die Schiene hängt auch bereits. Bisher haben wir sie aber nicht verwendet.

__________________

Mein Bau-Blog:https://www.projekt-grenzgaenger.com

|

|||||

|

#136

|

||||

|

||||

|

Am nächsten Morgen, den 30.12., schaffen wir als erstes die Blase heran und rollen sie auf den bereitliegenden Schichten vorsichtig aus. Nach dem ersten Aufblasen spannen wir den Bug an der vorbereiteten Spannvorrichtung, die ihrerseits im Hallenboden verankert ist.

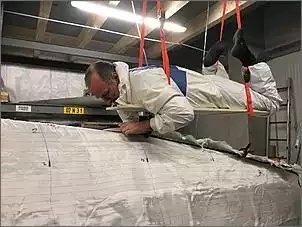

Wir haben uns entschieden, im Innern der Blase eine Stützvorrichtung aufzubauen, um den Kiel scharf ausgeformt zu bekommen. Ohne diese Vorrichtung haben wir Sorge, dass es zu rund wird. Der Aufbau dieser Stützvorrichtung nimmt viel Zeit in Anspruch. Wir sägen Holzlatten zurecht, die Freddy dann im Innern der Blase zusammenfügt, anpasst und verbindet. Für die Befestigung klebt er vorab Laschen aus PVC-Folie an die Innenwand der Blase. Und hierbei produzieren wir dann fast den „Katastrophenfall“ unseres Projekts: die Dose mit dem Kleber bleibt unbeaufsichtigt im Innern, während wir von außen die Spannvorrichtung am Heck aufbauen, um die Stützvorrichtung ausrichten zu können. Die Dose kippt um und der Kleber läuft aus. PVC-Kleber funktioniert durch kontrolliertes Anlösen der PVC-Folie. In unserem Fall finden wir später ein riesiges Loch im Blasenboden vor. Glück im Unglück: die darunterliegende Trennfolie ist aus PE und hat dem Kleber standgehalten. Glasgelege, Styrodurleisten und die darunter liegende Vakuumfolie sind nicht betroffen. Freddy klebt einen großen Flicken auf die Stelle und es scheint erstmal wieder dicht zu sein. Im Innern der Blase geht ohne Atemschutzmaske mit Spezialfilter, die auch Lösungsmittel wegfiltern, gar nichts mehr. Da haben wir uns einen ordentlichen Schrecken eingejagt.     Am 31.12. geht es weiter. Der Flicken im Innern hält, die Stützkonstruktion und die Spannvorrichtungen ebenfalls. Zeit, um uns um das nächste Problem zu kümmern: unsere Unterwasser-Rumpfform. Freddy möchte in diesem Bereich gern ebene Flächen haben, die Richtung Kiel zusammen laufen. Richtung Bug soll es dann langsam etwas bauchiger werden, wobei der Bug selbst dann wieder sehr schlank werden soll. Er hat die Form bei der Konstruktion der Blase und der Hülle aus Abreißgewebe bereits berücksichtigt, aber ganz ohne Hilfsmittel würden wir diese plane Flächen nicht hinbekommen. Nach langen Überlegungen entscheiden wir uns dazu, der Wunschform mit Pressplatten nachzuhelfen, die auf der Blase platziert werden. Die sorgen für eine plane Fläche, sind aber so flexibel, dass sie sich bei Spannung gut einfügen. Wir nehmen dafür alte ausgemusterte Wandelemente unseres Firmen-Messestand-Systems. Wir sägen die Elemente zurecht, kleben mit Klebeband eine Art Filmscharnier und legen die Platten deltaförmig über den Kiel der Blase. Sieht erstmal etwas strange aus, aber als wir die Blase etwas aufpusten, sehen wir, dass das in ungefähr so wird wie sich Freddy das ausgedacht hat. Dann umhüllen wir die ganze Blase mit Trennfolie und gehen daran, dass an der Decke hängende Glasgelege auszurollen. Das geht ziemlich gut und schnell, so dass wir direkt mit dem Schließen des Reißverschlusses weitermachen. Die Frage, wie wir oben an die Blase herankommen, um den Reißverschluss zu schließen, ist bis hierhin ungeklärt. Das ganze muss vorsichtig und ohne Druck passieren, außerdem muss das Glasgelege darunter noch ordentlich sortiert und geordnet werden. Für diese Situation hatten wir beim Aufbau unserer Bau-Ecke eine Laufschiene mit ein paar Laufkatzen an der Decke befestigt, aber noch nicht weiter fest eingeplant. Jetzt improvisieren wir. Ein paar Spanngurte, ein schnell zurechtgesägtes Brett aus Pappelholz, ein bisschen WD40 … um 22:30 hängt Freddy in dieser Schaukel und wir lachen uns scheckig. „Und, was hast du so zu Silvester gemacht?“ „Ach, ich habe so rumgehangen“. Das Verschließen des oberen Reißverschlusses und die Korrektur des Geleges geht auf diese Art ziemlich gut und kontrolliert. Wir starten noch mit den beiden unteren Reißverschlüssen, aber dann geht es auf Mitternacht zu und wir entscheiden, am nächsten Tag weiter zu machen. Ein kleiner Schluck Sekt vor unserem Riesenbaby, den ich schon vollen Herzens adoptiert habe und wir machen Feierabend und lassen das neue Jahr auf uns zukommen. Auf ein erfolgreiches, gesundes Jahr 2019.

__________________

Mein Bau-Blog:https://www.projekt-grenzgaenger.com

|

||||

|

#137

|

||||

|

||||

|

Hallo Ihr beiden,

ich wünsche Euch ein gesundes und vorallem erfolgreiches 2019  Ich glaube, ein "verrückteres" Projekt in punkto Bootsbau hat das Forum noch nie gesehen - meinen größten Respekt! Freddys Übung als Trapezkünstler dürfte für ihn als Fallschirmspringer ja kein Neuland gewesen sein...aber so muß man erstmal ein Boot bauen. Ich drücke Euch die Daumen, daß mit der Flutung alles perfekt läuft.

|

||||

|

#138

|

||||

|

||||

|

Den Worten von Jens

kann ich mich nur Anschliessen , es ist eine mega leistung von Euch beiden. Weiterhin frohes Schaffen Vg Rudolf

|

||||

|

#139

|

||||

|

||||

|

So, wir sind für morgen startklar zum Fluten.

Drückt uns die Daumen, dass alles klappt. Wir sind hypernervös. Morgen früh dichten wir die Vakuumfolie ab, ziehen (hoffentlich) Vakuum drauf und dann geht das große Mischen und Fluten los.

__________________

Mein Bau-Blog:https://www.projekt-grenzgaenger.com

|

||||

|

#140

|

||||

|

||||

|

..das mit dem Daumendrücken ist doch Ehrensache!!!

man Eure Nervosität steckt einen ja richtig mit an - aber bei Freddys Planung und Deiner Unterstützung, Michaela wird das sichr aller glatt gehen.

|

||||

|

#141

|

||||

|

||||

|

Moin,

also, ihr seid verrückt. Im Positiven. Und meine beiden Daumen, sowie große Zehen sind gedrückt, dass das auf Anhieb klappt. Ich kenne nicht viele, die so ein Projekt durchziehen. Respekt! Gruß René

__________________

Alles hat ein Ende, nur die..... Der Weg ist das Ziel - NEIN - Die gute Stimmung beim Genuss des Weges ist das Ziel! (geklaut hier im BF

|

||||

|

#142

|

||||

|

||||

|

Hallo zusammen,

wer einmal in diesem Thread war schaut immer wieder rein, um Eure neuen Berichte und Fotos anzusehen und nur zu staunen. In diesem Land klappt ja nicht mehr so ganz viel auf Anhieb. Ihr seid da auf jeden Fall eine Ausnahme. Wie man mit einem Prototyp, Eurem POC, soviel Erfahrung sammeln konnte, ist mir schleierhaft. Entweder Ihr habt das "Bootsbaugen" (oder mehrerer) oder einen IQ von 170. Ich frage mich da gerade was Ihr sonst noch so drauf habt. Vielleicht erfahren wir das noch in den nächsten Wochen. Von mir auch weiterhin viel Glück - für dieses frische Jahr und auf jeden Fall bis der TRI fertig ist - ich schätze, dass Ihr das bis auf paar Kleinigkeiten in 4 Wochen durchgezogen habt. Lieben Gruß Wolf

|

||||

|

#143

|

||||

|

||||

|

Auch von mir ein heftiges

DAUMEN DRÜCK!!!!!!

|

||||

|

#144

|

||||

|

...und von mir noch ein paar fingers crossed 🤞, um auch die englischsprachigen Bootsbaugötter zu besänftigen.

Mio

__________________

If you want to build a boat, don't think about it, just start it. If you think about it, you won't do it. - Luke Powell Baubericht Morbic 12 von Francois Vivier

|

||||

|

#145

|

||||

|

||||

|

Hallo und vielen Dank für das Daumen drücken.

Hat leider nur bedingt geholfen Kurz gefasst (ausführliche Erklärung kommt später): Abdichten hat bis kurz nach 11 Uhr gedauert, um 11:10 haben wir die Vakuumpumpen angeschmissen. Um 12:50 hatten wir dann alles so, wie es sein muss. Um 13:10 haben wir mit dem Anmischen gestartet. 12 Eimer mit je 10kg Harz und Härter haben wir binnen einer Stunde angemischt. Problem: Im Decksbereich ist es dann zu Harzanhäufungen gekommen, das Harz hat sich von dort aus nicht so weiter verteilt wie erwartet. Es ist heiß geworden und hat uns Styrodur, PVC-Blase und sämtliche Folien inkl. der Vakuumfolie durchgeschmurgelt. Plötzlich hat es extrem nach verkokelten Styrol gerochen und wir haben Vakuum verloren. Die ausgelegten EPS-Platten hat es mit verschmurgelt. Im Nachhinein wäre es wohl besser gewesen, auf dem kalten Beton zu bleiben. Wir konnten bis jetzt (Stand 19:40) das Vakuum stabilisieren und hoffen, dass es bis zum Ende durchhält. Haben aber die Spannung aus der Blase verloren und durch das verschmurgelte Styrodur hat sich die Rumpfform mächtig verzogen. Dadurch, dass sich das Harz am Boden gesammelt hat, fehlt es uns auch an anderen Stellen, es sind große Flecken nicht getränkt worden. Das könnte man aber nachlaminieren. Der Unterwasserbereich scheint ganz gut geworden zu sein. Wir retten jetzt, was zu retten ist und schauen ihn uns nach Aushärten genau an. Wir stellen uns aber gerade schon vorsichtig auf einen Verlust ein. Wir müssen dazu sagen, dass wir bei Projektstart mit einem Rumpf-Verlust gerechnet haben, wir sind nur eigentlich davon ausgegangen, dass es wohl einer der beiden Seitenrümpfe wird. Jetzt sieht es aber so aus, dass die eingearbeitete Decksschicht uns das Genick gebrochen hat. Falls wir den Mittelrumpf neu machen, werden wir das definitiv anders machen. Soweit erstmal aus der Werkstatt, wir halten jetzt weiter Wache.

__________________

Mein Bau-Blog:https://www.projekt-grenzgaenger.com

|

||||

|

#146

|

|||||

|

|||||

Moin Freddy, siehe oben, aber es gibt "ein Leben danach" Zitat:

Ich weiß nicht, ob das jemals gemacht wurde, aber wäre es nicht eine Möglichkeit, "Abstandshalter" zwischen die innere und äußere formgebende Folie einzubringen und so für eine gleichmäßige Stärke des Konstrukts auch bei anstehendem flüssigen Harz zu sorgen? Das ist mit Sicherheit eine "Schweinearbeit", aber .... . Ich ziehe mich erst mal wieder an meine CAD-Maschine zurück und entwerfe einen neuen verwindungssteifen Leiterrahmen für meinen 1:5-Dampf-Lkw. Viel Erfolg Dietrich

__________________

Feinblechner können machen aus feinen Blechen feine Sachen. ------------ Ich habe zu wenig Geld, um mir "billiges" Werkzeug kaufen zu können. ------------

|

|||||

|

#147

|

||||

|

||||

|

Der Rumpf ist immer noch eingepackt, wir lassen ihn noch zwei Tage aushärten. Aber wir haben uns bereits entschieden, dass wir einen neuen Versuch starten werden. Durch den Verlust der Statik hat sich der Rumpf zu sehr verzogen. Das zu korrigieren, wäre ein zu großer Kompromiss und Pfusch. Dazu sind wir nicht bereit.

Nachdem Freddy sich heute die Blase von innen angeschaut hat, können wir die Ursache von gestern bereits benennen. Es war das Temperiergerät im Innern der Blase. Wir hatten es auf 35°C eingestellt. Da das Gerät thermostatgeregelt ist und die Außentemperatur mit 17-18°C deutlich kühler war, lief es die ganze Zeit auf Volldampf, um die Zieltemperatur zu erreichen. Die Verbrennungen sind auf dem Boden der Blase entstanden, und zwar genau da, wo der 9 Meter lange Luftverteilerschlauch des Temperiergerätes gelegen hat. An der Stelle war es anscheinend so warm, dass das Harz, was dahin gelaufen ist, sofort das reagieren angefangen und noch mehr Wärme produziert hat. Das angewärmte Harz sickerte dann an den Styrodurleisten vorbei (was es auch sollte), um die Stege und das Außengelege zu tränken. Und an der Stelle konnte die Temperatur nicht abgegeben werden, weil es auf den EPS-Platten lag. Dadurch wurde es noch heißer, hat das nachfolgende Harz ebenfalls erwärmt und dann war es vorbei. Wir halten für uns fest: die linke Seite, wo kein Temperiergerät gelegen hat, ist gut geworden. Das Grundprinzip scheint also zu funktioniert, auch der Aufbau mit dem Decksleisten und die Harzverteilung hätte gepasst. Auch das Temperiergerät hatte sich ja bereits mehrfach bewährt. Allerdings wohl nicht bei starken Temperaturunterschieden und der extrem großen Oberfläche des Mittelrumpfes. Wir wissen, dass man bei 18°C Umgebungstemperatur eigentlich nicht fluten sollte. Um das zu kompensieren, hatten wir das Temperiergerät aufgebaut und damit das Werkzeug also temperiert. Außerdem war der Harz die letzten zwei Wochen im Temperofen und auf 40°C vortemperiert. Wir dachten, das würde ausreichen. Aber das Temperiergerät hat zu viel Energie abgeben müssen, um die Zieltemperatur zu erreichen und dadurch die punktuelle Erhitzung des Bodens verursacht. Soweit unsere Fehleranalyse. Wir haben aus dem gestrigen Tag viel gelernt, was wir beim nächsten Rumpf besser und anders machen werden. Wir haken das Teil als Generalprobe ab. Die Größe und die Ausmaße des Mittelrumpfs zeigen uns zumindest bereits, wie wir mit den Seitenrümpfen weiter machen können. Schwertkästen, Schwerter, Einstiegsluken - das alles können wir mit dem jetzigen "Erstmuster" bereits entscheiden. Und damit werden wir jetzt weiter machen, bis wir wieder ordentlich warme Temperaturen in der Halle haben. Außerdem werden wir demnächst wohl mit den Mastelementen anfangen.

__________________

Mein Bau-Blog:https://www.projekt-grenzgaenger.com

|

||||

|

#148

|

|||||

|

|||||

|

Zitat:

Hallo Dietrich, ja, du hast Recht. Für uns ist das ein zu großer Kompromiss, deswegen wird es einen neuen Versuch geben. Als Abstandhalter wird üblicherweise Fließhilfe eingesetzt. Die sorgt dafür, dass das Harz sich über das gesamte Abreißgewebe und Gelegekonstrukt gleichmäßig verteilt. Ein punktueller Abstandhalter würde in unserer "Blasen-Abreißgewebe-Konstruktion" unter Vakuum Abdrücke hinterlassen. Lieben Gruß, Michaela + Freddy

__________________

Mein Bau-Blog:https://www.projekt-grenzgaenger.com

|

|||||

|

#149

|

||||

|

||||

|

...beim zweiten Fluten wird das klappen.

Gesendet von meinem ASUS_Z017D mit Tapatalk

|

||||

|

#150

|

||||

|

||||

|

Wenn ihr mit diesem Ergebnis auch einenen gewissen Rückschlag einstecken musstet, so ist es doch gut, dass eure Fehleranalyse den Grund für das Misslingen identifizieren konnte. Das ist ja die Voraussetzung dafür, dass im zweiten Anlauf mehr als nur pure Hoffnung dafür spricht, dass es dann klappen wird.

Alles Gute dafür!

__________________

Gruß, Günter

|

||||

|

|

|

Ähnliche Themen

Ähnliche Themen

|

||||

| Thema | Autor | Forum | Antworten | Letzter Beitrag |

| Eigenbau eines Amazonas-Kanus | dieweltistgroß | Selbstbauer | 0 | 31.10.2018 15:24 |

| Restauration eines IBIS II - Fragen eines blutigen Neulings | arndt75 | Restaurationen | 20 | 04.11.2015 08:34 |

| Verrückter Versuch eines Eigenbau-Ribs ! | trixi1262 | Restaurationen | 46 | 15.08.2014 19:33 |

| Eigenbau eines Gleiters/Jetski Antrieb | HusH74 | Selbstbauer | 27 | 28.09.2011 02:02 |

| Eigenbau auf Langfahrt | Holger | Langzeitfahrten | 16 | 02.12.2002 18:45 |