|

|

#151

|

||||

|

||||

|

Hier jetzt ein paar Bilder des Fluten und des Ergebnisses.

Das Deck ist quasi zweigeteilt. Eine sehr gut gewordene Seite, eine verbrannte Seite.

__________________

Mein Bau-Blog:https://www.projekt-grenzgaenger.com

|

||||

|

#152

|

|||

|

|||

|

Hallo Ihr Zwei

Trotz des Rückschlages - trotzdem ein gutes neues Jahr für Euch. Man muss festhalten, dass dieses Projekt an sich ja schon etwas besonderes darstellt. Das Ihr Euch mit dem Ergebnis - resp. dem Ausbessern des Ergebnisses - nicht zufrieden geben wollt, zeigt Eure Professionalität und den Drang, etwas richtig machen zu wollen. Ich denke, man würde sich das auf Dauer vermutlich andauernd nur vorwerfen wenn es da zu Problemen in der Zukunft kommen sollte. Und wenn ich das richtig interpretiere, wollt Ihr damit auch auf hoher See ohne Bauchschmerzen fahren wollen. Von daher ist das jetzt zwar ein wenig nervig und auch ein „unnötiger“ zusätzlicher Kostenfaktor - aber ich bin mir sicher, Ihr werdet das im zweiten Anlauf hin bekommen. Ich ziehe den Hut vor so viel handwerklichem Geschick und liebe zum Detail! Am Ende wird ein überragendes Ergebnis stehen, auf das Ihr stolz sein könnt und das Euch zuverlässig begleiten wird. |

|

#153

|

||||

|

||||

|

Hallo in die Runde,

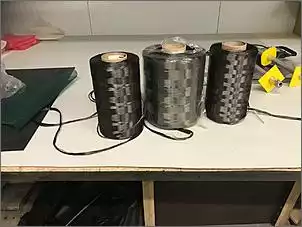

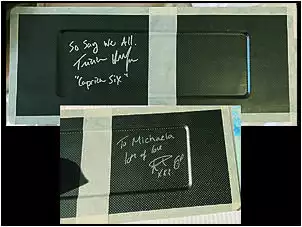

nachdem wir heute eine bewegende Email von jemanden aus Österreich erhalten haben, der sich Sorgen um uns und unser Projekt machte, wird es wohl höchste Zeit für ein Lebenszeichen. Uns geht es gut und wir sind weiterhin motiviert. Freddy hat sich in den letzten Wochen vorrangig um die PoC gekümmert, damit wir die zu Ostern wieder ins Wasser bekommen. Wir sind hier immer noch am Optimieren und Experimentieren. Sie bekommt jetzt unter anderem zwei Selbstwendevorrichtungen (für Fock und Groß). Dafür hat Freddy zuletzt eine Art Spoiler gebaut. Außerdem werden wir noch den Bug und die Segel anpassen, um das Wendeverhalten zu verbessern. So langsam sieht die PoC wie ein Raumschiff aus. Im Bezug auf unseren Grenzgänger haben wir uns die letzten Wochen eher mit kleinen Dingen beschäftigt. Freddy hat mit den Spachtelarbeiten am ersten Seitenrumpf angefangen. Dann hat er unsere Mast-Wickel-Vorrichtung konzipiert: ich bekomme jetzt einen Motor (freu Parallel kaufen wir gerade gefühlt sämtliche Ebay-Angebote mit Restposten an Roving-Material auf, die uns geeignet erscheinen. Nach ersten Kalkulationen benötigen wir ca. 7.500 Meter. Einige Schnäppchen konnten wir bereits machen. Dann haben wir uns mit dem Thema „Baubegleitung durch einen Sachverständigen“ auseinandergesetzt. Nachdem uns Ende letzter Woche ein Angebot vorgelegt wurde, dass uns gelinde gesagt vom Stuhl geworfen hat Und ich habe noch ein kleines vorgezogenes Projekt gestartet und schon mal Schubladendeckel aus Kohlefaser für den Innenbereich konzipiert und erste Muster gefertigt. Warum wir mit Schubladendeckeln anfangen und den Mittelrumpf drum herum bauen? Die Bauteilgröße musste fluggepäcktauglich sein. Ich habe Ende Januar nämlich meine beiden Lieblingsschauspieler auf einer Convention in England getroffen und mir die beiden Deckel unterschreiben lassen Und zu guter Letzt haben wir die letzten Wochen einen etwas größeren Event vorbereitet: das Selbstbauertreffen des Multihull Deutschland e.V. fand vergangenes Wochenende hier bei uns und in unserem Segelverein am Lippesee statt. Das Treffen war hoch konstruktiv und interessant und hierzu folgt zeitnah mein nächster Beitrag.

__________________

Mein Bau-Blog:https://www.projekt-grenzgaenger.com

|

||||

|

#154

|

||||

|

||||

|

Hallo Michaela,

kurze Frage zum vorletzten Bild: Was ist denn das für ein Klappteil oberhalb der Fock-Selbstwende? Gehört das zum Mastroller? Oder kippt ihr damit den Mast? Auf dem Bild vom PoC auf eurer Homepage ist das Teil nicht zu sehen (grübel, grübel  ) )

__________________

LG, Holger _\|/_ Das Gras wächst nicht schneller, wenn man dran zieht _\|/_  Im Bau: Eco 65 classic "Galadriel" YachtClub Warnow e.V. Geändert von Blitzeblau (21.02.2019 um 11:40 Uhr)

|

||||

|

#155

|

||||

|

||||

|

Stimmt, das ist erst später dazugekommen. Wir nennen es unser Winschbrett. Ich mache davon nachher mal ein Foto.

Auf dem Brett sind eine Winsch und Fallstopper installiert. Da wir mit fliegenden Segeln arbeiten, brauchen wir ordentlich Druck auf den Vorlieks und mit dem Brett bekommen wir richtig Dampf drauf. Das Brett ist beweglich, um sich exakt in Zugrichtung ausrichten zu können. Die Falle können damit direkt in Zugrichtung und ohne Umlenkung gespannt werden. Wir hätten auch mit Umlenkblöcken auf den Beams arbeiten können, aber da wir ohne Selbstwendevorrichtung auch die Schoten über den Beam gehen hatten, war uns das vom Platz her zu eng. Außerdem funktioniert es super zum Mast stellen und legen, da wir sehr kontrolliert mit Hilfe der Falle und der Winsch den Mast hoch- und runterwinschen können. Beim großen Tri werden wir das wohl anders lösen. Da haben wir mehr Platz. Obwohl uns die Lösung jetzt eigentlich ganz gut gefällt.

__________________

Mein Bau-Blog:https://www.projekt-grenzgaenger.com

|

||||

|

#156

|

||||

|

||||

|

__________________

Mein Bau-Blog:https://www.projekt-grenzgaenger.com

|

||||

|

#157

|

||||

|

||||

|

Und hier noch ein kurzer Bericht zu unserem Selbstbauertreffen.

Am vergangenen Wochenende veranstaltete die Regionalgruppe Weser-Ems des Multihull Deutschland e.V. ein überregionales Event zum Thema Selbstbauen. Üblicherweise wird als Location dann immer ein aktueller Selbstbau-Schauplatz gewählt (damit es etwas zum gucken und greifen gibt) und dieses Jahr hatten Freddy und ich die Ehre und haben nach Paderborn eingeladen. Dabei haben wir am Samstag die Räumlichkeiten unseres Segelvereins Yachtclub Paderborn am Lippesee genutzt. Am Sonntag fand unser Treffen dann in unserer Bau-Ecke statt. Wir haben extra dafür unsere PoC aufgeriggt und die Deckenhöhe unserer Halle dürfte keine 5cm niedriger sein, denn der Verklicker hat nicht mehr gepasst. Das Wochenende war sehr konstruktiv mit vielen hochwertigen Diskussionen. Fast 30 Teilnehmer, hauptsächlich aus dem Norden, waren angereist, hatten Fotos, Vorträge und viel Erfahrungen im Gepäck. Neben einem Bau- und Ausstattungsbericht eines sehr beeindruckenden Projekts (ein 9,30 Meter Katamaran, der binnen 17 Monaten in Vollzeit von zwei Brüdern gebaut wurde) gab es einen Exkurs zum Unternehmen Fischer-Panda, die bekannt für ihre E-Antriebe sind und zufälligerweise ganz in der Nähe ihren Sitz haben. Die beiden Herren von Fischer-Panda waren so frei und haben sich extra für uns an einem Samstag bereitgestellt und nach kurzer Vorstellung ihrer Produktpalette für Sportboote unsere Fragen beantwortet. Meiner Einschätzung nach waren es sehr hochwertige Fragen, aber ich muss auch ganz ehrlich gestehen, dass Elektrotechnik und ich nicht wirklich Freunde sind (daran haben auch 8 Monate Elektrotechnik lernen für den Funkamateur nichts geändert). Immerhin habe ich verstanden, dass unsere 48V Leitungen (der Techniker sprach von Strippen Abends gab es eine Stadtführung durch Paderborn, bei der uns unsere Stadtführerin mit glänzenden Augen von Schwerttaufen und gevierteilten Bürgermeistern erzählte. Im Anschluss haben wir den Abend in einem Brauhaus bei Schweinshaxe und Roulade ausklingen lassen. Für den Sonntag war das Treffen in unserer Bau-Ecke geplant. Wir haben diesen Termin genutzt, um mal ganz grundsätzlich aufzuräumen und Ordnung zu schaffen. Beide Seitenrümpfe und die aufgeriggte PoC standen bereit. Mit einem Beamer haben wir unsere Bilder zu dem bisherigen Verlauf gezeigt und Freddy hat dazu erzählt. Fast vier Stunden lang wurde diskutiert und beratschlagt. Wir haben viel positives Feedback und Anregungen bekommen. Wichtig war uns hierbei auch die Einschätzung vom Helge, der unser Projekt bereits kennt und fernbegleitet, seitdem wir in die Prototypenphase gestartet sind, der aber die Rümpfe noch nie real gesehen hat. Nach dem Wochenende wissen wir, dass wir auch bautechnisch auf einem guten Weg sind. Allerdings hat er vorgeschlagen, mal einen Spachtelkurs zu veranstalten. Was wohl im Umkehrschluss heißt, dass er mit unserer Spachteltechnik nicht einverstanden ist... Wilde Diskussionen wurden auch über unseren Mast geführt. An der PoC konnten wir ja bereits darlegen, wie der von uns gewickelte Mast aussehen kann und anhand unseres allerersten Wickel-Musters konnten wir den Sandwich-Aufbau anschaulich machen. Die Frage bleibt weiterhin offen, wie stabil er sein wird. Wir können Brech- und Biegetests damit machen (oder kostenaufwendig machen lassen), aber welche Belastungen genau auf unserem Mast wirken, ist weiterhin sehr unklar. Ein Teilnehmer mit einem Farrier-Trimaran berichtet zudem von Rissen aufgrund des Drucks auf seinen Mast und seinem Klappmechanismus und dass die entstehenden Kräfte nicht unterschätzt werden dürfen. Beide Punkte sind uns aber bekannt und wurden bei der Konzeption berücksichtigt. Wir gehen davon aus, dass die Belastungen über das „A-Mast/Beam-Dreieck“ deutlich besser aufgefangen werden können. Und die Beam-Verbindung zu den Seitenrümpfen wird bei uns ebenfalls deutlich weniger Druck abbekommen, da es keine starre Verbindung gibt. Bezüglich unserer Selbstwendevorrichtungen haben wir neuen Input und einige Ideen bekommen, die wir direkt in die PoC einfließen lassen können. Als nächstes steht jetzt für die PoC die Buganpassung und für den Grenzgänger das erste gewickelte Mastelement an - das allerdings in kurz, da wir es für Brech-und Biegetests verwenden werden.

__________________

Mein Bau-Blog:https://www.projekt-grenzgaenger.com Geändert von FreMic (23.02.2019 um 11:57 Uhr) Grund: Foto Edit

|

||||

|

#158

|

||||

|

||||

|

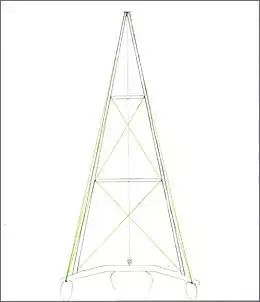

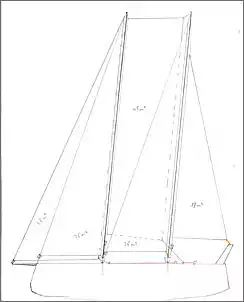

Wir haben uns die letzten Wochen ausgiebig mit unserem Mast-und Segelkonzept beschäftigt. Auslöser hierfür war das Selbstbauertreffen, genauer gesagt eine Broschüre von Fischer-Panda.

In dieser Broschüre ist der südafrikanische Katamaran SMG50 abgebildet, der seinerzeit mit E-Motoren ausgestattet wurde. Uns ist dieser Katamaran bekannt, weil er mit einem unkonventionellen A-Mast ausgestattet worden ist. Die Broschüre von Fischer-Panda hat nun dafür gesorgt, dass wir uns diesen Katamaran noch einmal genauer anschauten. Und dabei sind wir auch über den Konstrukteur / Hersteller samt Emailadresse gestolpert, ein Österreicher, der in Südafrika lebt. Wir haben ihn kurzerhand kontaktet. Speziell ging es uns darum zu erfahren, welches Mastprofil und welche Carbonstärken bei dem SMG50 gewählt worden sind, damit wir anhand dessen etwas besser abschätzen können, ob wir mit unserer Auslegung eventuell sehr daneben liegen. Der Konstrukteur hat uns nicht nur zurückgeantwortet, sondern ist auch mit Leidenschaft in die Diskussion um den A-Mast eingestiegen, so dass wir uns mehr denn je auf dem richtigen Weg fühlen. Für uns war es das erste Mal, dass wir mit einem Experten auf A-Mast-Technologie gesprochen haben und sein Feedback war enorm hilfreich. Wir haben unsere geplante Wandstärke noch einmal etwas angepasst und die geplante Mastlänge auf 14,5 Meter gekürzt. Wir gehen eigentlich davon aus, dass wir eher untertakelt sein werden, da wir uns im Vorfeld die Masthöhen anderer Trimarane angeschaut haben. Allerdings ermutigt das Feedback aus Südafrika, denn der SMG50 bringt auch ohne das klassische durchgelattete Großsegel sehr gute Leistungen. Durch den A-Mast sind bei diesem Katamaran alle Segel als Rollfocks ausgelegt. Unser Konzept weicht hiervon noch einmal etwas ab, da wir fliegende Rollsegel planen. Und wir werden durch den zweiten Mast etwas mehr Windwiderstand haben. Dafür bringen wir unseren Segeldruckpunkt aber sehr niedrig und durch die vielen Variationsmöglichkeiten mit den verschiedenen Segeln sollten wir optimal trimmen können. Im Laufe der Emaildiskussion hat Freddy zur Veranschaulichung einen Segel- und Riggplan gezeichnet. Bisher war das ja alles nur in seinem Kopf. So also stellen wir uns unseren Grenzgänger unter Segeln vor.   Übrigens werden die Formen des SMG50 gerade zum Verkauf angeboten, und das zu einem sehr interessanten Preis: googelt nach sail-the-difference.

__________________

Mein Bau-Blog:https://www.projekt-grenzgaenger.com

|

||||

|

#159

|

||||

|

Was ein geiles Projekt!

__________________

Flagge zeigen ist eine Tugend!

Check out: Surf-Forum.com Windcraft-Sports.com Autoscooter-Forum.com

|

||||

|

#160

|

||||

|

||||

|

Tolle Geschichte und auch super geschrieben

Bitte lasst Euch von dem einen, wenn auch herben, Rückschlag nicht entmutigen, wir warten sehnsüchtig auf die Fortsetzung

__________________

Gruß 45meilen  In meinem Alter noch vernünftig werden ist jetzt auch keine Alternative

|

||||

|

#161

|

||||

|

||||

|

Unsere PoC schwimmt wieder. Oder eher: sie schwamm wieder. Denn wir haben sie bereits für weitere Anpassungen wieder aus dem Wasser geholt. Unsere Buganpassung zieht einen langen Rattenschwanz hinter sich her.

Um den Hintergrund der Buganpassung zu erklären, müssen wir etwas weiter ausholen. Während unserer Jungfernfahrt 2017 in Kerteminde sind wir noch super durch die Wenden gekommen. Allerdings sah es damals so aus, dass wir hinten zu tief im Wasser liegen würden, es kam sogar teilweise Wasser durch die Heckausschnitte. Externes Feedback war damals, dass wir nicht genug Auftrieb im Heck haben. Deshalb haben wir entschieden, dem Heck mehr Auftrieb zu verpassen. Im Nachhinein eine falsche Entscheidung, denn der Rumpf lag gut im Wasser. Wir hatten nur den Cockpitboden und dadurch resultierend den Heckausschnitt zu tief angesetzt. Durch den größeren Auftrieb am Heck sank dann der Bug tiefer ein und bremste uns in den Wenden regelrecht ab. Deshalb haben wir jetzt den Bugbereich auch noch entsprechend verkleinert. Ergebnis: der Bug des Mittelrumpfes geht jetzt gut durch die Wenden. Allerdings liegen jetzt die beiden Seitenrümpfe nicht mehr gerade im Wasser, sondern ragen hinten in die Höhe und sinken vorn entsprechend mehr ein. Resultierend daraus bremsen jetzt die Seitenrümpfe in der Wende. Außerdem sinken uns die Seitenrümpfe teilweise so tief ein, dass wir fast schon befürchteten, über die Nase zu stolpern. Deshalb haben wir die PoC wieder aus dem Wasser geholt und werden die Aufleger für die Seitenrümpfe überarbeiten, so dass die Ausrichtung wieder passt. Wenn wir die Aufleger überarbeitet haben, wird nur blöderweise unsere Steuerstange nicht mehr passen, die müssen wir also im Anschluss auch noch überarbeiten. Wir ärgern uns etwas, dass wir das Heck nochmal angefasst haben, aber so ist es halt. Die Buganpassung seht ihr am besten, wenn ihr euch an der Bug-Öse orientiert. 2017: Originalbug:  2019: aktueller Bug:  Wieder im Wasser:  Parallel geht es jetzt wieder mit dem Grenzgänger los. Die Temperaturen in der Halle sind auf ca. 22-23°C und wir können wieder ans laminieren und fluten denken. Wir haben uns entschieden, die Neuauflage des Mittelrumpfs mit einem gesonderten Schritt anzugehen. Und zwar fluten wir das Deck zuerst und einzeln. Dann haben wir einen Faktor raus aus der Risikobewertung. Die Leisten sind bereits fertig zugeschnitten und verklebt und am kommenden Wochenende werden wir die Teile -mal wieder- mit Glasgelege einschlagen. Wir sollten „relativ zeitnah“ bereit zum Fluten des Decks sein

__________________

Mein Bau-Blog:https://www.projekt-grenzgaenger.com

|

||||

|

#162

|

||||

|

||||

|

Heute muss ich mal wieder etwas aufholen, da ich die letzten Wochen etwas schreibfaul war und unsere Schritte an den Seitenrümpfen nicht ordnungsgemäß begleitet habe. Bevor wir die Seitenrümpfe wieder in das obere Stockwerk schaffen, um Platz für den Mittelrumpf (Nr.2) zu machen, gehen wir nämlich noch die Bugmodellierung und die Kiel- und Bugverstärkung an.

Nochmal zur Erinnerung, so sahen unsere Büge von Oktober bis Mitte Februar aus:  Nach dem Selbstbautreffen sind wir das Thema „Bug-Ösen“ angegangen. Die Stage werden bei uns ja auf die Seitenrümpfe und nicht auf den Mittelrumpf gehen. Weil wir möglichst wenig vorstehende Teile auf unseren Rümpfen haben wollen, bauen wir die Ösen direkt mit ein. Dafür bohren wir drei Löcher in das Bugbrett, da wir drei verschiedene Befestigungen für den Mast haben werden (Mastspitze, 1. Saling, 2. Saling). Dann fertigt Freddy einen „Platzhalter“ aus Ureol (Modellbau-PU-Schaum), den er mit einem mit Graphit-Partikeln versetzten Epoxidharz laminiert und mit Kohlefaser-Roving umwickelt.    Dieser Platzhalter wird im gebohrten Loch fixiert und die durchgehenden Fasern mit beiden Enden nach unten gelegt, so dass die Lastverteilung großflächig in den Bug geleitet werden kann. Die Faserenden werden am Bugbrett festlaminiert. Der Platzhalter wird später wieder rausgebohrt. Die Graphitbeschichtung soll als Scheuerschutz für die Leinen dienen.

__________________

Mein Bau-Blog:https://www.projekt-grenzgaenger.com

|

||||

|

#163

|

||||

|

||||

|

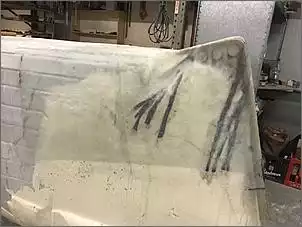

Nach dem Einbringen der Ösen werden die Büge mal wieder eingestretcht und die Rümpfe in unsere Polyurethan-Fertigung gerollt. Ein paar Schüsse aus unserer Hochdruck-Schäummaschine und wir haben genug Material zum Shapen auf den Bügen.

Den oberen Bereich der Büge modelliert Freddy direkt im Anschluss und laminiert eine Schicht Glasfaser (750g Tri-Axial) drüber.   Danach drehen wir die Rümpfe wieder um, so dass die Kielseite oben ist und gehen die Bug- und Kielverstärkung an. Ursprünglich hatten wir diese Verstärkung (als Vorsichtsmaßnahme fürs Beachen und ungeplante Grundberührungen) mit Aramidfasern, also Kevlar, vorgesehen. Auf dem Selbstbauertreffen wurde darüber gesprochen und es kam der Hinweis, dass die Kombination GFK-AFK keine Vorteile bietet, eher im Gegenteil,da GFK und AFK ein unterschiedliches E-Modul haben und es deshalb zu Delaminationen kommen könnte. Uns wurde geraten, lieber mit einer weiteren Schicht GFK zu verstärken und genau das haben wir jetzt auch gemacht. Als erstes müssen wir nochmal einige Stellen mit Polyurethan nachbessern, die bei unserer Umschäum-Aktion nicht gut erwischt worden sind. Blöderweise ist an dem Tag nur noch unsere Schwarz-Maschine im Einsatz, so dass wir jetzt schwarze Stippen auf unseren Rümpfen haben. Aber davon wird man später nichts mehr sehen. Wir starten mit dem Bugbereich und bringen eine Schicht Spachtelmasse auf, um Unebenheiten und Lufteinschlüsse vom PUR auszugleichen. Darüber laminieren wir direkt nass in nass eine Schicht 750g Tri-Axial Glasgelege. Dann ziehen wir eine Schicht Spachtelmasse über die gesamte Kiellinie des Rumpfes und gleichen damit kleine Lücken und Rillen aus. Darüber direkt nass in nass ebenfalls eine Lage 750g Tri-Axial. Am Bug haben wir jetzt damit zwei weitere Lagen und sollten auch kollisionstechnisch einiges abkönnen. Das Ganze geht zwar auf Kosten unseres Gewichts, aber das akzeptieren wir. Anschließend kommt Abreißgewebe über die gesamte bearbeitete Fläche. Das wird drauf bleiben, bis wir mit den finalen Spachtelarbeiten weitermachen.      Pro Seitenrumpf verarbeiten wir binnen vier Stunden fünf Eimer Spachtelmasse (je 500g Epoxidharz plus Härter, Microballons und Thixotropiermittel) und vier Eimer Epoxidharz (je 1kg Epoxidharz plus Härter). Heute haben wir beide Seitenrümpfe wieder in allen Achsen gedreht, also Kiel wieder nach unten (inzwischen sehr einfach und schnell durch den Kettenzugmechanismus) und das Heck wieder zum Werkstattausgang hin, und mit der Hilfe von zwei Gabelstaplern und etwas Herzklopfen meinerseits wieder in die erste Etage geschafft. Unsere treue eBay-Kleinanzeigen-Rührmaschine wird es wohl nicht mehr lange mitmachen, sie leidet doch sehr unter ihrer Zweckentfremdung. Ihr Nachfolger ist gerade mit dem Paketdienst auf dem Weg zu uns.

__________________

Mein Bau-Blog:https://www.projekt-grenzgaenger.com

|

||||

|

#164

|

|||

|

|||

|

Es ist immer wieder eine Freude euere Berichte zu lesen, danke.

Aber zumindest für mich auch sehr lehrreich. Wo gibt es diesen tollen einstellbaren Kittabzieher? Grüße Max |

|

#165

|

||||

|

||||

|

Hallo Max,

das freut uns! Der Abzieher nennt sich Spachtelbrett Flexisander. Hier ein Link: http://www.webshop.bootslacke-nord.d...roducts_id=272 LG, Michaela

__________________

Mein Bau-Blog:https://www.projekt-grenzgaenger.com

|

||||

|

#166

|

||||

|

||||

|

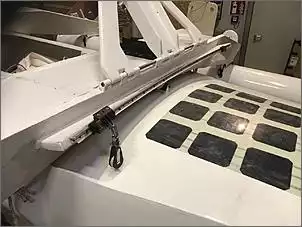

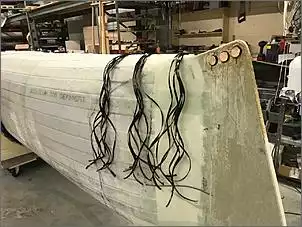

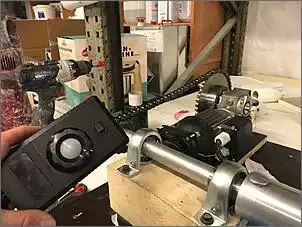

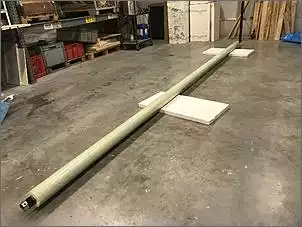

Parallel zu den Arbeiten an den Seitenrümpfen haben wir unseren Mast-Bau-Bereich aufgebaut, denn wie schon bei unserer PoC werden wir die Masten für den Grenzgänger selbst wickeln und laminieren. Die Vorrichtung besteht aus einer 6 Meter langen Metallstange, die über einen Motor rotiert werden kann. Über der Vorrichtung ist eine Laufkatze für das Rovingmaterial angebracht.

Der Plan ist wie folgt (vereinfachte Darstellung): Die Stange wird mit Kohlefaser-Gelege und Rovingfasern umwickelt. Darauf kommt ein Sandwichmaterial aus PU-Schaum, das ebenfalls noch mit Gelege umwickelt wird, so dass wir hier wieder unsere Rippen und dadurch unsere Verbindung von Innenschale zur Außenschale haben. Dann folgen noch diverse Lagen Gelege und zum Schluss wird nochmal mit Roving gewickelt. Das Ganze wird handlaminiert und anschließend unter Vakuum gezogen und getempert. Für das Tempern der Mastelemente hat Freddy einen High-Tec Temperofen  Nach dem Aushärten müssen wir das Mastelement irgendwie von der Metallstange bekommen. Das werden wir wohl mit Trockeneis versuchen, damit sich das Metall zusammenzieht und sich von der Kohlefaser-Ummantelung trennen kann. Starten werden wir das Projekt „Mast“ mit einem kurzen Element aus Glasfaser, um erstmal zu testen, ob das Handling so funktioniert, wie wir uns das vorstellen. Vor allem das Entfernen der Metallstange ist für uns neu, denn das hatten wir bei dem Mastbau der PoC noch anders gehandhabt. Im Falle, dass das nicht so funktioniert wie geplant, haben wir dann zumindest keine teure Kohlefaser verwurstet. Außerdem wollen wir noch die Vakuum-Alternative „Wärme-Schrumpfschlauch“ testen. Unsere Mastelemente werden 5 Meter lang sein. Die Wandstärke der Kohlefaser wird ca. 4-5mm sein, und das in Kombination mit den Rippen und dem Sandwichmaterial. Jeder Mast-Arm wird aus drei Elementen bestehen, die wir über eine Art Manschette fest verbinden. Da wir vier Mast-Arme und vier Salinge benötigen, sprechen wir über 16 Elemente, die wir bauen müssen.

__________________

Mein Bau-Blog:https://www.projekt-grenzgaenger.com

|

||||

|

#167

|

||||

|

||||

|

Für Modellflugzeuge gab es mal eine Anleitung in einem Buch zum Rohrholme wicklen, ähnlich wie euer Mast auf einem Metalldorn. Der Trick dabei war dass der Dorn vorher mit Kerzenwachs beschichtet wurde, das gab eine wesentlich dickere Schicht als Trennwachs und der Dorn konnte im heißen Wasser herausgezogen werden.

Viel Erfolg! Michael

|

||||

|

#168

|

||||

|

||||

|

Hallo Michael,

der Gedanke ist schon gut, aber bei einem Rohr von 6Meter Länge wird das wohl problematisch. Das Rohr müßte in flüssigen Wachs getaucht werden und das senkrecht...d.h. man braucht ein 6m Rohr, in dem das flüssige Wachs ist (80°C) in das das Kernrohr senkrecht eingetaucht wird... heißt Freddy müßte das 6m Rohr nochmal 6m hochziehen. Die Halle sollte dann um die 13m hoch sein..... ja und zum Ausformen braucht er dann eine 6m lange Badewanne oder ein weiteres Rohr (6m lang) mit 80 -90°C heißem Wasser, einen Deckenkran (in 13m Höhe) und mindestens 10 schwindelfreie Leute, die sich dann an das 80°C heiße CFK Rohr hängen, um es schnell, bevor das Wachs wieder fest wird, vom Kern zu ziehen... ich will mich nicht lustig machen, aber die Methode geht bei Rohren bis 120cm. Da ich in meiner Modellbauzeit auch Steckungsrohre selbst laminiert habe, mein kurzes feetback. Erste Versuche mit Wachs auf dem Kernrohr (...nur heiß eingerieben ) schlugen fehl; Ich habe dann das GFK Rohr aufgeschnitten, Kernrohr raus und wit einer weiteren Lage zu laminiert...ist für Euch, Freddy und Michaela nicht geeignet. Zweite Variante; eine "rutschbare" Trennschicht. Dazu habe ich Vaseline auf das Kernrohr aufgetragen und es mit mit Silikonpapier umwickelt (das hatte ich irgendwo erworben - ist dünn, wie Backpapier) das Ende, was außerhalb des zu wickelnden GFK Rohres war, mit Malerkrep umwickelt: und dann normal laminiert und mit Carbonroving gewickelt. (um den Harzanteil zu reduzieren hab ich dann da gesamte Rohr mit diesem Geschenkkräuselband gewickelt. Ein Bekannter erzählte mir dann von einer weiteren Methode..allerdings braucht man da als Kernrohr ein Aluminiumrohr (das soll sich bei Hitze stärker ausdehnen, als Stahl). Das Rohr wird mit temperaturfestem Formenwachs (gibts bis 150°C) mehrfach eingerieben und dann erfolgt die Laminierung, Wickeln etc. Mit Beginn der Gelierung wird das Alu Rohr innen mit 80-90° heißer Luft durchblasen. Das Ganze während der ersten 5 - 6 Stunden. Nach dem Aushärten sollte sich das Kernrohr lösen, notfalls Trockeneis durchblasen. ....ich habe es nicht ausprobiert, aber vielleicht dient die Idee als Gedankenanstoß. Viel Glück ihr zwei

|

||||

|

#169

|

||||

|

||||

|

Hallo ihr beiden,

hier http://www.multihull.de/technik/t-mastbau.htm hat das mal jemand dokumentiert, der hat Folie als Trennschicht genommen, um den Mast vom Kern zu ziehen. Ich meine, die Variante mit Backpapier habe ich in einem englisschsprachigen Blog auch schon mal gelesen, das finde ich aber nicht mehr. Ich denke, man wird es erst mal an ein paar kleineren Stücken probieren müssen, wie gut sich das auf dem Stahlkern macht und wie sich die Abkühlung wirklich auswirkt...

__________________

LG, Holger _\|/_ Das Gras wächst nicht schneller, wenn man dran zieht _\|/_  Im Bau: Eco 65 classic "Galadriel" YachtClub Warnow e.V.

|

||||

|

#170

|

||||

|

||||

|

Vielen Dank für euer Feedback

Also, von kurzen Stücken halten wir nicht. Wir fangen gleich mit 5 Metern an Die Vorschläge sind alle interessant und wir haben eine Kombination daraus geplant. Beim ersten Versuch (kommendes Wochenende) werden wir den Aluminiumkern mit einem Schmier-/Trennmittel einschmieren, mit PE-Stretchfolie umwickeln, die Stretchfolie auch nochmal dünn mit Trennmittel beschichten und dann den Aufbau darüber laminieren und anschließend bei 60-70°C tempern. Da wir auch GFK-Gestänge brauchen, starten wir sowieso mit einer GFK-Variante. Zum Lösen werden wir unseren altbewährten Greifzug einsetzen und mit ca 3 Tonnen versuchen, den Kern so herauszuziehen. Wenn der Kern abgekühlt ist, sollte er etwas geschrumpft sein.Wenn das noch nicht reicht, kommt noch eine Schippe Trockeneis in das Aluminiumrohr. Und dann schauen wir mal... Den Link aus dem Multihullforum kannten wir bereits. Ist auch eine clever gemachte Methode...

__________________

Mein Bau-Blog:https://www.projekt-grenzgaenger.com

|

||||

|

#171

|

||||

|

||||

|

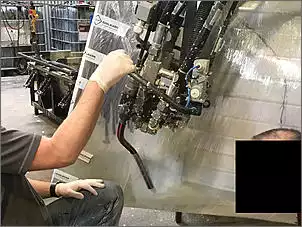

So. Das erste 5-Meter-Stück existiert, ist aber noch auf der Metallstange. We are out of Trockeneis. Ohne geht es erstmal nicht so ohne weiteres. Auch die Verbindung vom Greifzug zur GFK-Stange wird nochmal überarbeitet, das ist noch nicht so richtig griffig.

Das Wickeln und Laminieren hat länger gedauert als erwartet, das Prozedere müssen wir definitiv noch optimieren. Die Variante mit dem Wärme-Schrumpf-Band scheint sehr gut zu funktionieren. Wir berichten, sobald wir den nächsten Versuch starten, das Teil von der Alu-Stange zu bekommen.

__________________

Mein Bau-Blog:https://www.projekt-grenzgaenger.com

|

||||

|

#172

|

||||

|

||||

|

moin.

Wie stellt Ihr sicher, daß sich die Stange nicht leicht durchbiegt, Ihr wickelt das doch horizontal. Nachher habt Ihr leicht gekrümmte Stücke? Mit freundlichem Gruß Götz |

|

#173

|

||||

|

||||

|

Guter Punkt. Da haben wir auch schon drüber nachgedacht.

Bei unseren PoC-Masten konnten wir den gewickelten Mast vor dem Tempern gut ausrichten, in dem wir Licht durch das Rohr geschickt haben und so konnten wir alle Unebenheiten korrigieren und ausrichten. Das geht aber bei der jetzigen Wickelvorrichtung nicht mehr. Wir hatten jetzt ursprünglich mit Stützvorrichtungen während des Temperns geplant, weil es zu umständlich wäre, den Mast unter Vakuum aufzuhängen. Jetzt macht das Wärme-Schrumpfband aber einen sehr guten Eindruck, so dass wir dazu tendieren, auf das Vakuum zu verzichten. Das bedeutet, wir könnten die Tempervorrichtung auch vertikal aufbauen. Also horizontal wickeln und vertikal tempern und aushärten lassen.

__________________

Mein Bau-Blog:https://www.projekt-grenzgaenger.com

|

||||

|

#174

|

||||

|

||||

|

So, das Element ist jetzt von der Aluminiumstange runter. Die 5 Meter wiegen 15,4kg.

Erste Erkenntnis: die PE-Folie, mit der wir die Stange umwickelt haben, war kontraproduktiv. Entweder die Folie an sich oder die Art, wie wir gewickelt haben. Beim Abziehen hat sich die Folie aufgeschoben und es dadurch enorm schwierig gemacht. Zweite Erkenntnis: Trockeneis scheint ebenfalls eher kontraproduktiv. So geht es jedenfalls nicht. Wir mussten soviel Kraft aufwenden, dass wir das Element dabei teilweise sogar beschädigt haben (an den Stellen, wo die Gurtschlingen gegriffen haben). Außerdem haben wir tatsächlich eine leichte Krümmung drin, die wir definitiv nicht im Mast haben wollen. Wir werden unsere Tempervorrichtung auf eine vertikale Position ausrichten und am Wochenende einen weiteren Versuch starten. Ohne PE-Folie und diesmal nur ein 2-Meter-Element, ebenfalls wieder aus GFK.

__________________

Mein Bau-Blog:https://www.projekt-grenzgaenger.com

|

||||

|

#175

|

||||

|

||||

|

Hallo ihr beiden,

kleine Gedankenspielerei: Das Problem ist doch, dass das Rohr noch zu sehr an der Folie klebt. Also müsste man die wirksame Oberfläche zwischen Rohr und der nächsten Schicht verkleinern. Man könnte um das silikongefette Rohr Gewebeschlauch wie diesen: https://www.conexiva.de/Schlaeuche/Gewebeschlauch/ ziehen. Darüber Folie als Trennmittel wickeln und dann den Mast um diesen Kern wickeln. Da sollte sich das Rohr relativ gut rausziehen lassen. Gewebeschlauch und Folie dann sowieso. Nur so 'ne Idee, müsste man testen...

__________________

LG, Holger _\|/_ Das Gras wächst nicht schneller, wenn man dran zieht _\|/_  Im Bau: Eco 65 classic "Galadriel" YachtClub Warnow e.V. Geändert von Blitzeblau (16.05.2019 um 17:34 Uhr)

|

||||

|

|

|

Ähnliche Themen

Ähnliche Themen

|

||||

| Thema | Autor | Forum | Antworten | Letzter Beitrag |

| Eigenbau eines Amazonas-Kanus | dieweltistgroß | Selbstbauer | 0 | 31.10.2018 15:24 |

| Restauration eines IBIS II - Fragen eines blutigen Neulings | arndt75 | Restaurationen | 20 | 04.11.2015 08:34 |

| Verrückter Versuch eines Eigenbau-Ribs ! | trixi1262 | Restaurationen | 46 | 15.08.2014 19:33 |

| Eigenbau eines Gleiters/Jetski Antrieb | HusH74 | Selbstbauer | 27 | 28.09.2011 02:02 |

| Eigenbau auf Langfahrt | Holger | Langzeitfahrten | 16 | 02.12.2002 18:45 |