|

|

#201

|

|||||

|

|||||

|

Zitat:

Gesendet von meinem ASUS_Z017D mit Tapatalk

|

|||||

|

#202

|

||||

|

||||

|

Moin Michela, moin Freddy,

wie ich einem Aufdruck auf eurem Hartschaum-Streifen entnehme, verwendet ihr "Jackodur". Habt ihr vor eurer Entscheidung verschiedene styrodurähnliche Materialien für den Sandwichkern verglichen oder getestet? Ich habe in den letzten Tagen erstmalig Teststreifen bzw. -platten aus XPS-Hartschaum Marke "URSA" angefertigt. Ich glaube, das ist ein polnisches Fabrikat; die Platten habe ich nicht für das Bootsprojekt gekauft, die waren noch von einer Fußbodendämmung übrig. Heute wollte ich mal die Biegesteifigkeit und Ähnliches testen. https://www.boote-forum.de/showthrea...2&#post4795622 https://www.boote-forum.de/showthrea...7&#post4793737 Ich vermute, ihr habt die Anhaftung der Laminatschichten geprüft, oder? Könnten sich die Hartschäume hier sehr unterschiedlich verhalten?

__________________

Gruß, Günter Geändert von Heimfried (03.08.2019 um 18:46 Uhr)

|

||||

|

#203

|

||||

|

||||

|

Hallo Günter,

sorry für die verspätete Antwort. Wir sind gerade viel unterwegs und kommen leider nicht dazu, hier täglich reinzuschauen. Die Festigkeiten bei den unterschiedlichen Herstellern unterscheiden sich kaum. Und die Anhaftung von Epoxidharz auf XPS Hartschaum ist bei allen Marken oder Fabrikaten sehr schlecht. Wir setzen gefiniertes Material ein, dass durch eine Nachbehandlung eine aufgerauhte und rautenförmige Oberfläche hat. In die Rauten und die aufgerauhte Oberfläche verkrallt sich das Epoxidharz etwas besser als auf einer komplett glatten XPS Platte. Wir verlassen uns aber nicht darauf, dass es nicht delaminiert. Daher die GFK Rippen. Das Styrodur ist nur Platzhalter. Also Antwort auf deine Frage: es haftet immer schlecht, etwas besser mit dem gefiniertem Material. Bei dem Bau unseres Prototypen hatten wir noch eine andere Marke, ungefiniert, von uns angeschliffen und aufgerauht. Hat für unsere Zwecke gereicht. LG Michaela und Freddy

__________________

Mein Bau-Blog:https://www.projekt-grenzgaenger.com

|

||||

|

#204

|

||||

|

||||

|

Moin,

danke für eure Antwort. Ich habe gestern ein Paket Jackodur bestellt, mal sehen, wie sich das macht. Der gefinierten Oberfläche stehe ich aus Gewichtsgründen ambivalent gegenüber, denn das Harz hat ja nicht nur einen besseren Griff am Material, sondern das Auffüllen der "Näpfchen" zwischen den Rautenlinien mit Harz zusätzlich zum Durchtränken des Gewebes/Geleges bringt ja weiteres Gewicht. Für eure Anwendung ist es sicherlich gut, weil ihr als Blauwassersegler ja eine große Festigkeit benötigt, also vergleichsweise viel Glas und Harz aufbringt, da dürften die Näpfchen einen eher bescheidenen Gewichtszuschlag verursachen. Freddy hat ja beim Zuschneiden der Decksplatte viel Reste erzeugt, habt ihr mal das Flächengewicht ermittelt oder die mittlere Dichte der Platte? Theoretisch sehe ich da (gerundet) Folgendes: 31 kg XPS, 28,75 m² * 2,7 kg/m² Glasgelege Deckschichten, 10,5 kg Gelege Stege, 70 kg Harz, zusammen 189 kg. 189 kg/28,75 m² = 6,6 kg/m². Die mittlere Dichte wäre demnach 206 kg/m³, wenn ich die Dicke mit 32 mm ansetze (vorausgesetzt, dass ich mich nicht verrechnet habe).

__________________

Gruß, Günter Geändert von Heimfried (08.08.2019 um 10:32 Uhr)

|

||||

|

#205

|

||||

|

||||

|

Moin Günter,

ja, deine Berechnung ist schon sehr gut. Wir haben etwas weniger Glasgelege in den Querrippen und wir haben zwar 72kg Epoxidharz geflutet, aber auch einige Kilo wieder evakuiert. Außerdem blieben etwa 500g pro qm in der Fließhilfe. Plus der Verlust durch die Schläuche, Ränder und die Reste in den Eimern. Wir kommen auf einen Quadratmetergewicht von 5,4kg/m2, was wir schon für ziemlich gut halten bei der Stabilität. Der Gedanke, dass viel Harz in den Rauten verbleibt, ist unter Vakuum unserer Meinung nach zu vernachlässigen, da sich beim Vakuumpressen das Glasgelege auch in die Rauten reindrückt und der überschüssige Harz abgesaugt wird und im Vließ bleibt. Später, wenn Gelcoat, Lacke, Spachtelmasse, etc dazugekommen sind, peilen wir 7-7,5kg/m2 an. Damit wären wir fast im Bereich von professionellen Rennyachten, die mit Kohlefaseraufbau Quadratmetergewichte von 4,5-5kg erreichen. Wir haben mal irgendwo gelesen, dass eine Standard Bavaria Segelyacht ein Quadratmetergewicht von 22-25kg hat.

__________________

Mein Bau-Blog:https://www.projekt-grenzgaenger.com

|

||||

|

#206

|

||||

|

||||

|

Hier ein kurzer Exkurs zu unserer PoC:

kurz vor unserer Abfahrt nach Karlskrona kam noch ein sehnlichst erwartetes Paket an: neue Segel für unsere PoC. Für uns das allererste Mal, dass wir passgenaue Segel bestellt haben und wir waren sehr gespannt darauf, wie sich das auswirkt. Die Segel sind auch direkt beim Segelhersteller für unsere Segelkonzeption und Selbstwendevorrichtungen modifiziert worden: - In die Vorliek wurde eine 5er Dyneemaleine statt eines Drahtseils mit eingebaut - Statt eines Schothorns wurde eine von Freddy entworfene und bereitgestellte Schothornplatte aus 3mm Edelstahl eingenäht Durch Urlaub und fehlenden Wind sind wir dann erst jetzt dazu gekommen, die Segel zu testen. Getestet wurde das Groß und das große der beiden Vorsegel, das am Bugspriet gefahren wird. Das ist quasi unsere Genua. Eine richtige, „Mast-überlappende“ Genua gibt es ja bei uns nicht durch den A-Mast. Die Testfahrt war ziemlich positiv: wir kommen easy durch die Wenden, die Selbstwendevorrichtungen arbeiten perfekt (ziemlich langweilig für den Vorschoter Parallel geht es am Mittelrumpf weiter, Freddy näht an der Hülle und am kommenden Wochenende wollen wir uns auf die Blase stürzen und prüfen, was hier alles geflickt werden muss.

__________________

Mein Bau-Blog:https://www.projekt-grenzgaenger.com Geändert von FreMic (09.08.2019 um 15:01 Uhr)

|

||||

|

#207

|

||||

|

||||

|

Habt ihr den Materialeinsatz gegenüber dem Aufbau bei den Seitenrümpfen verändert? Dort habe ich Gelege 20 cm breit mit 350 g/m² gelesen (#27).

Für euch ist das keine wichtige Frage, da ich aber aus eurem Beispiel auf geeignete Weise ein paar Grunddaten für mein Projekt (ggf. Kajütdach aus XPS-Komposit) ableiten möchte, ist euer Ansatz für mich sehr interessant.

__________________

Gruß, Günter

|

||||

|

#208

|

||||

|

||||

|

Hallo Günter,

wir haben dir eine PM geschickt! LG Michaela

__________________

Mein Bau-Blog:https://www.projekt-grenzgaenger.com

|

||||

|

#209

|

||||

|

||||

|

Unsere Blase ist wieder dicht. Sie hat unseren Rodeo-Ritt im Januar den Umständen entsprechend verkraftet. Beim ersten Mal aufpusten bleibt die Luft nicht lange drin. Nach ein paar Minuten ist die Blase schon ordentlich zusammengesackt. Die ersten faustgroßen Löcher (also meine Faust, nicht Freddys) sind von außen einfach zu finden. Alles, was ich finden kann, markiere ich erstmal mit Tape.

Wir gehen dann so vor, dass Freddy mit Markier- und Flickzeugs in die Blase klettert und seine Stirnlampe ausknippst, während ich von außen alle Lichter aktiviere, die ich finden kann. Das Ergebnis ist ein Sternenhimmel in der Blase. Jeder Stern ist ein Loch und muss mit einem Flicken versehen werden. Da wir nur die Löcher erkennen, die oben, bzw. an den Seiten sind, das Anbringen der Flicken aber am besten am Boden funktioniert, sind wir beständig dabei, die Blase, samt Freddy im Inneren, um 180° vor und zurück zu wenden. Es sind ungefähr 25-30 Löcher, von stecknadelgroß bis faustgroß, die wieder dicht gemacht werden. Das Ganze nimmt einen halben Tag in Anspruch, dann ist es im Inneren der Blase laut Freddy wieder finster wie ein Bären... Wir pusten wieder Luft in die Blase und checken nach ein paar Stunden, wie viel Luft wir verloren haben. Als Maßstab muss Freddy herhalten, da wir das nur optisch einschätzen können. Etwas Luft werden wir übrigens immer verlieren, allein schon durch die Kabelzugänge. Auch ist das Material an sich ja nicht 100%ig diffusionsdicht. Das Ergebnis am Abend sieht aber gut aus. So können wir weitermachen.   Unsere Abreißhülle ist noch nicht fertig, sollte aber im Laufe dieser Woche fertig werden. Wir planen, nächstes Wochenende die Gelegeschichten aufzubauen. Außerdem möchte Freddy noch ein paar Schlaufen im Inneren der Blase anbringen, um das Gestell für die Kielausformung etwas optimierter anbringen zu können. Wir werden die Blase also auch am kommenden Wochenende wieder aufpusten. Ein bisschen doof ist es für uns, dass wir im Moment drei Schichten am Laufen haben. Dadurch können wir uns nur am Wochenende etwas breiter machen.

__________________

Mein Bau-Blog:https://www.projekt-grenzgaenger.com

|

||||

|

#210

|

||||

|

||||

|

Hallo zusammen,

ich möchte noch einmal auf das XPS zurückkommen. Ich habe damit ja auch ein kleines Projekt gemacht und musste feststellen, dass die rautenförmigen Oberflächen eher ungünstig sind. Irgendwie scheint durch den Pressvorgang, der die Muster da rein "druckt", das Material selbst Schaden zu nehmen. Die Oberfläche haftet nicht mehr so gut "an sich selbst". Da ist die Verbindung mit Epoxi besser als die Verbindung der Oberfläche mit dem Kern. Ich würde heute glattes Material nehmen. Die Haftung der Glasmatten ist auch nicht gut, da es keine Adhäsion wegen der strukturierten Oberfläche gibt. Auf jeden Fall ausprobieren... LG Wolf

|

||||

|

#211

|

||||

|

||||

|

Die Wabenmuster werden durch ein Heißprägeverfahren auf die XPS-Platte gebracht. Wir haben verschiedene Oberflächen ausprobiert. Man könnte theoretisch Standard-XPS-Platten nehmen, die Oberfläche anschleifen und dann laminieren. Dadurch hat man ähnlich gute Verbindung wie mit der Wabenstruktur. Nur ist das Anschleifen viel unnötige Arbeit.

Den Effekt, dass sich die strukturierte Oberfläche von der XPS-Platte als solche löst, haben wir noch nicht beobachten können. Ist für uns aber wie gesagt auch eher sekundär. Wir verlassen uns auf die Rippen.

__________________

Mein Bau-Blog:https://www.projekt-grenzgaenger.com

|

||||

|

#212

|

||||

|

||||

|

Die Hülle aus Abreißgewebe ist fertig genäht und wir haben direkt mit dem Belegen des Glasgeleges weiter gemacht. Ab und zu grummeln wir etwas dabei. Schließlich haben wir das alles schon mal gemacht. Es hat aber auch den Vorteil, dass wir jetzt einige Optimierungen einbringen können.

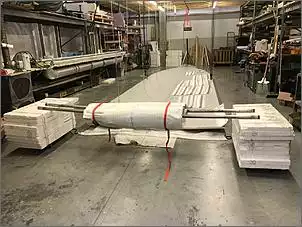

Da wir die nächsten Schritte ja bereits ausgiebig beschrieben haben ... damals ... konzentiere ich mich heute auf die Änderungen und Optimierungen (hoffentlich). 1. Wir legen das 600g Uni-Direktional-Gelege diesmal in Querrichtung, was auch richtiger ist, da es Stabilität in die Radialrichtung bringt. Beim letzten Mal hatten wir es längs gelegt, da wir Angst vor Faltenbildung direkt auf dem Abreißgewebe hatten. Tatsächlich lässt es sich aber einfacher legen. Das 750g Tri-Axial Gelege legen wir anschließend in Längsrichtung. Blöd für uns ist, dass die Rolle Tri-Axial so vom Lieferanten kommt, dass man beim Abrollen die diagonalen Fasern nach unten liegen hat. Wir brauchen sie aber noch oben. Ich kann hier punkten (passiert mir versehentlich ab und zu) und improvisiere eine Abrollvorrichtung mit unserer Maststellstange und zwei Holzkisten. Dafür kassiere ich ein fettes Lob vom Chef 2. Beim letzten Mal hatten wir die Gelege nur mit Sprühkleber miteinander fixiert. So ganz hundertprozentig faltenfrei hatten wir das nicht um die Blase gelegt bekommen, einige Lagen waren uns leicht verrutscht. Es war damals nichts dramatisches und wir wären mit den Falten auch klargekommen, aber wir hatten danach die Idee, die Lagen punktuell bereits mit Harz miteinander zu verbinden. Wir haben dafür einen schnellen Epoxidharz angemischt, belegen jeden Harzpunkt mit Abreißgewebe und beschweren es mit einer alten Schraube.     3. Die größte Änderung zum letzten Mal ist es ja, dass unser Deck bereits existiert. Das Unterteil der dreiteiligen Hülle aus Abreißgewebe entspricht genau der Decksform. Wir legen Styropurplatten aus, allerdings nur mittig und in großzügigen Abständen. Mittig deshalb, da das Deck sowieso nur in der Mitte aufliegt. Die Abstände, weil wir bereits an den zweiten Schritt denken müssen. Der Mittelrumpf wird nicht mobil sein und für das Belegen mit den Styrodurleisten benötigen wir Spanngurte rundum. Die müssen wir durch die Abstände durchfieseln. Anschließend lassen wir unser Deck langsam mit den Kettenzügen ab, schieben es auf Position und richten es auch nochmal mit einer Richtschnur akurat aus. Markierungen auf Deck und Abreißgewebe passen exakt übereinander, so soll es sein.   4. Die Dreiecksleisten, die das Deck umfassen, werden diesmal einzeln mit Glasgelege beklebt. Sie sollen die Verbindung von der Innenschale zum existierenden Deck sicherstellen. Die eine Seite der Leisten wird mit 750g Tri-Axial belegt, die andere Seite (mit der die Leiste am Deck befestigt wird) mit 320g Bi-Diagonal. Diesmal werden wir die Dreiecksleisten nicht nur mit Sprühkleber positionieren, sondern auch hier wieder punktuell mit Harz arbeiten.   Wir lassen alles über Samstag Nacht aushärten und gehen noch eine Runde schnorcheln.

__________________

Mein Bau-Blog:https://www.projekt-grenzgaenger.com

|

||||

|

#213

|

|||

|

|||

|

Wow - nicht nur die handwerkliche Ausführung lässt einen staunend und ehrfürchtig zurück, auch die super Dokumentation der einzelnen Schritte und die Bilder dazu sind top!

|

|

#214

|

||||

|

||||

|

Sonntag früh geht es weiter. Die punktuellen Befestigungen auf den Gelegen machen einen guten Eindruck. Wir ziehen die Gelege übereinander und verbinden beide Hälften bei der 6m-Markierung mit dem angenähten Reißverschluss. Danach falten wir das Teil auf eine Breite von ca. 120cm und rollen es von vorn und von hinten auf. Dann zwei Aluminiumstangen durchfieseln und theoretisch könnte man das ganze Gebilde jetzt in unsere Ecke tragen. Wenn man einen zweiten starken Mann hätte. Ich bekomme diese Monsterrolle jedenfalls nicht angehoben, geschweige denn getragen. Da das Deck bereits liegt, können wir auch nicht mehr mit dem Gabelstapler arbeiten. Also mal wieder improvisieren: zwei Styropurblöcke mit Möbelhunden tun es auch und die Rolle lässt sich perfekt an die 6m-Markierung schieben. Die Kettenzüge sind auch schnell umgeschraubt und an die neue Position gebracht. Ein paar Minuten später baumelt die Rolle bereits unter der Decke und wird dort warten, bis wir soweit sind, die Blase einzupacken.

Als nächstes krabbelt Freddy kurz nochmal in die gefüllte Blase, um die Laschen für die Stützkonstruktion festzukleben. Dann lassen wir die Luft wieder raus, rollen die Blase zusammen und bringen sie in unsere Ecke. Wir legen Trennfolie auf das Deck, legen die Blase auf und füllen direkt wieder mit Luft. Plötzlich sieht unsere Bau-Ecke gar nicht mehr so groß aus.   Anschließend gehen wir die Befestigung der Dreiecksleisten an. Freddy schleift das Deck dafür noch einmal kurz an. Dann legen wir die Leisten bündig auf, fixieren mit Sprühkleber und rühren einen kleinen Becher Harz an, um die Leisten punktuell zu kleben. So wollen wir sicherstellen, dass beim Fluten nichts verrutscht und der Flutungskanal von vorn bis hinten sauber durchläuft. Da wir für die Harzpunkte die Blase etwas auf die andere Seite legen müssen, machen wir erstmal nur eine Seite. Die andere wird zeitnah folgen.    Dieses Wochenende haben wir ordentlich was geschafft. Die nächsten Schritte werden etwas langwieriger sein und wir wollen uns definitiv nicht hetzen, um Stressfehler zu vermeiden. Aber wir peilen mal ganz vorsichtig das erste September-Wochenende zum Fluten an. Allerdings sind wir das kommende Wochenende mit Taucheraktivitäten verplant und müssen schauen, was wir schaffen.

__________________

Mein Bau-Blog:https://www.projekt-grenzgaenger.com

|

||||

|

#215

|

||||

|

||||

|

Hallo Michaela und Freddy,

wir sind ja alle höchst beeindruckt von Eurem Projekt. In Sachen Fertigungstechnik seid Ihr glaube ich unschlagbar. Ihr modelliert die Rümpfe so gut es bei dieser Bauweise geht, aber gibt es eigentlich genauere Vorstellungen über Seegängigkeit und Fahrverhalten allgemein? Ich bin ja dabei, einen kleinen Motorkatamaran zum Gleiten zu bringen - was sich als nicht ganz einfach herausstellt. Ich weiß allerdings, dass es geht - ist ja eigentlich auch klar. In diesem Zusammenhang habe ich vor ein paar Tagen einen Freund gesprochen, der einen Freund hat (ich kennen ihn von gaaanz früher auch) ,der über 8 Jahre einen "Supersegler" gebaut hat. Alles aus Karbon, knapp 20 m lang. Er hat sich Baupläne von einen Spezialisten machen lassen - das Boot ist ein Prototyp. Da kamen wohl Schrankwände an Zeichnungen etc. zusammen. Jede einzelne Glasgelege-Lage wurde festgelegt. Das Boot ist seit 2 Jahren fertig und hat ein Vermögen gekostet. Das besondere ist, dass dieses Boot ab 17 Knoten ins Gleiten kommt. Es geht also auch bei größeren Booten - und das, obwohl es ein Katamaran ist. Kennt Ihr das Boot von "Oliver" vielleicht. Ihr geht das alles ganz anders an und werdet sicher auch nicht die Schwierigkeiten haben, die ich habe: auch ein Kat hat eine Rumpfgeschwindigkeit. Die von meinem liegt bei 34 km/h (ist 5,5m lang). Da kann man dranhängen was man will (PS) - er gräbt sich nur immer mehr ein (Heck). Darum soll er ja ins Gleiten kommen. Bei Eurer Länge wird sich das Problem nicht stellen - oder habt Ihr mehr vor? Der Karbon-Kat wurde gebaut, um Rekorde zu brechen; Euer "Grenzgänger" auch? wasserfeste Grüße Wolf

|

||||

|

#216

|

||||

|

||||

|

In erster Linie wird es ein Boot für die Langfahrt. Robust, schwerwettertauglich, autark, redundant, einfache Bedienung: das sind unsere Vorgaben.

Unsere Seitenrümpfe sind für einen Trimaran ziemlich groß, auch das Unterwasserschiff des Mittelrumpf stellt eine Menge benetzter Fläche dar. Wir wollen damit zweieinhalb Jahre unterwegs sein, brauchen entsprechend Wohnraum und unsere Tauchausrüstung muss auch noch mit. Das geht natürlich zu Lasten der Performance. Außerdem werden wir eher untertakelt sein und haben weiche Verbindungen von den Rümpfen zu den Beams. Also nein, er ist definitiv nicht dafür konzipiert, Rekorde zu brechen. Hatten wir im Anfangspost auch mal zusammengefasst. KISS kommt vor Performance. Aber wir hoffen natürlich darauf, dass wir ordentlich vorankommen werden. Wie schnell das sein wird oder wie hoch wir an den Wind kommen werden? Keine Ahnung 🤔

__________________

Mein Bau-Blog:https://www.projekt-grenzgaenger.com

|

||||

|

#217

|

||||

|

||||

|

Ihr habt einen ungewöhnlichen Ansatz. Ein Mehrrumpfboot hat Vor- und Nachteile. Ich glaube, dass viele Selbstbauer auf Multihulls setzen, weil sie meinen, dass eine optimale Rumpfform (falls es die überhaupt gibt) nicht so wichtig ist und das Boot so oder so zumindest stabil schwimmt. Vorteil ist auch die Möglichkeit, ein sehr breites Brückendeck zu bauen - was Ihr ja gar nicht vorhabt. Dann bleibt eigentlich nur noch die Geschwindigkeit, aber die ist Euch auch nicht so wichtig. Sicher wird der Grenzgänger schneller sein als normale Monohulls. Er ist leicht und damit wird auch die benetzte Fläche gering sein. Ich glaube, dass der große Vorteil Eures Unternehmens ist, dass Ihr so schnell seid (beim Bauen) und damit wahrscheinlich den Spaß am Projekt nicht verliert bevor ihr im Wasser seid. Wer da auf totale Perfektion setzt, kann schnell an diesen Punkt kommen. Wir halten Euch alle die Daumen, dass Ihr möglichst kein Teil mehr zweimal bauen müsst und schnell vorankommt. Und vielleicht wird dann doch noch ein Rekord gebrochen, ohne dass Ihr es darauf anlegt.

Weiterhin viel Spaß bei der (freiwilligen) Arbeit. Wolf

|

||||

|

#218

|

||||

|

||||

|

Wir sind wieder einige Schritte vorangekommen.

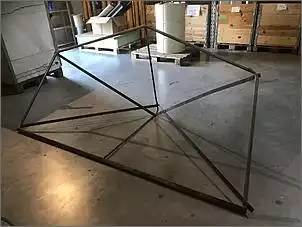

Als erstes bekleben wir die Dreiecksleisten mit einer Kombination aus Fließhilfe und Lochfolie, um eine gleichmäßige Harzverteilung sicherzustellen. Im Anschluss bauen wir die Spannvorrichtung am Bug auf. Eine weitere große Veränderung zum letzten Versuch ist unsere Spannvorrichtung am Heck. Unsere ursprüngliche Vorrichtung ließ sich nicht filigran genug einstellen. Wir hatten uns damals gewünscht, noch mehr Spannpunkte zu haben und diese einzeln bearbeiten zu können, um die Rumpfform noch mehr beeinflussen zu können. Deshalb haben wir das Holzbrett diesmal durch einen von Freddy geschweißten Stahlrahmen ersetzt und werden die Spannung über einzeln gespannte Gurte aufbauen. Bevor wir die Blase unter Spannung bringen, bauen wir die Stützkonstruktion im Inneren der Blase wieder auf. Das Bild dazu ist leider nicht sehr aussagekräftig Dann ziehen wir vorgebogene Rohre durch die in die PVC-Folie eingebaute Lasche und verbinden Blase und Spannrahmen mit Gurten. Unsere Hülle aus Abreißgewebe wird später eigene Spannpunkte erhalten. Wir bringen mit unserem Greifzug Spannung auf die Blase und alles sieht gut aus. Dann suchen wir unsere alten zugeschnittenen Pressplatten wieder raus, mit denen wir schon im Januar unserer Unterwasser-Rumpfform die ebenen Flächen verpassen wollten. Wir tapen einige Stellen an den Filmscharnieren nach und legen die Bretter auf die Blase auf. Dafür müssen wir etwas Luft aus der Blase lassen. Morgen werden wir die Bretter nochmal mit Tape miteinander verbinden, eine Trennfolie überlegen und dann kann die Glasgelegerolle auch schon ausgerollt werden. Wir haben uns für den Donnerstag und Freitag Urlaub eingeplant und sind weiter gut im Zeitplan für eine Flutung am kommenden Wochenende.

__________________

Mein Bau-Blog:https://www.projekt-grenzgaenger.com

|

||||

|

#219

|

||||

|

||||

|

Hey Michaela, hey Freddy,

es ist der Wahnsinn! Ich fiebere mich von Woche zu Woche und warte auf euren nächsten Artikel. Es macht echt Spaß, eure Berichte zu lesen und euren Fortschritt zu verfolgen. Ich drücke Euch ganz feste die Daumen für das kommende Wochenende und das große Fluten (2)! Liebe Grüße aus Berlin der Hoffi P. S. noch eine Frage: Liegt unter dem Deck eigentlich schon eine Vakuumfolie oder dichtet Ihr nur das neue Gelege ab und das Deck ist von alleine dicht genug? |

|

#220

|

||||

|

||||

|

Hi Hoffi, grüß dich!! Dass wir dich mal im Boote-Forum treffen ..

Wir sind gerade etwas sprachlos Ja, es liegt Vakuumfolie unter dem Deck. Nur am Deck ohne Folie hätten wir Sorge, dass es nicht abdichtet. Das wäre wirklich schwierig zu beherrschen und der Bereich ist sowieso schon sehr unzugänglich. Freddy hat heute die Pressplatten ausgerichtet und fixiert, die Trennfolie aufgelegt und das Temperiergerät (unser Übeltäter vom letzten Mal) vorbereitet. Grüße von dem Center-Out! Freddy und Michaela

__________________

Mein Bau-Blog:https://www.projekt-grenzgaenger.com

|

||||

|

#221

|

||||

|

||||

|

Ich wollte mich einfach schon länger mal auf euren Blog melden, das aber nicht auf der großen fb-Bühne. So hab ich mich hier mal registriert.

Ich freu mich jetzt schon auf die Bilder vom gefluteten Mittelrumpf und drücke Euch ganz fest die Daumen. Bis denne der Hoffi

|

||||

|

#222

|

||||

|

||||

|

Wir hatten gestern einen eher frustierenden Abend. Hoffentlich wird das heute Abend besser

Nachdem Freddy am Montag Abend in relativ kurzer Zeit die Pressplatten mit Tape befestigt und eine Trennfolie aufgelegt hat, stand der gestrige Abend im Zeichen der Gelegerolle. Was sollen wir sagen? Wir haben gestandene viereinhalb Stunden gekämpft. ES kooperiert einfach nicht. Die Schimpftiraden und das Gefluche erspare ich euch. Beim ersten Abrollversuch macht das Gelege einen Abgang von der Blase. Das ist einer der Nachteile des bereits laminierten Decks. Es kippelt sehr leicht, die Blase darauf kommt in Bewegung, das Gelege rutscht zu einer Seite weg und landet auf dem Boden. Da stehen wir. Eben greifen und wieder drauf legen ist überhaupt keine Option. Wie groß der Schaden am Gelege ist, können wir noch gar nicht einschätzen. Wir falten das Gelege grob zusammen, wuchten es auf einen Möbelhund und schaffen es erstmal wieder aus unserer Ecke heraus, um es nochmal komplett auszubreiten. Dann erstmal die große Überlegung: wie bekommen wir das Gelege wieder auf die Blase? Wir räumen die Gänge links und rechts der Blase und den gesamten Zugangsbereich zu unserer Bau-Ecke komplett frei, rollen das Gelege auf zwei Metallstangen auf und transportieren das ganze Gebilde mit zwei elektrischen Hubwägen vorsichtig bis ungefähr zur Mitte der Blase. Das braucht einige Anläufe und treibt meinen Stresspegel deutlich über annehmbar. Das zweite Mal ausrollen funktioniert dann aber ganz gut und wir können uns einen Überblick über den Zustand verschaffen: Anscheinend haben uns die laminierten Fixierungspunkte gut gerettet, das Gelege sieht trotz dem Malheur einigermaßen faltenfrei aus. Das Verschließen des oberen Reißverschlusses auf der Kiellinie funktioniert im Anschluss ganz gut mit unserem bewährten „Schwebebrett“, allerdings deutet sich hier ein weiteres Problem an: das diesmal verwendete Abreißgewebe ist deutlich labiler als beim letzten Mal. Es reißt schneller an und die Nähte werden arg strapaziert. Der Lieferant des Abreißgewebes ist der gleiche wie beim letzten Mal, aber hier scheint es chargenabhängig große Unterschiede zu geben. Wir hoffen, dass das Material unsere Spannvorrichtung durchhalten wird und kleben einige Stellen sicherheitshalber mit Ducktape ab. Aber das fühlt sich echt nicht gut an. Im Anschluss machen wir uns an das Schließen der unteren beiden Reißverschlüsse und stellen den zweiten großen Nachteil des vorlaminierten Decks fest: das Teil gibt einfach nicht nach. Wir müssen ziehen und zerren, und da das Deck nicht nachgibt, gibt wiederum die Hülle nach. Was das Risiko von reißendem Gewebe nochmal deutlich erhöht. Ende des Liedes ist es, dass wir um 22:30 aufgeben. Die vorderen 3 Meter bekommen wir nicht geschlossen, ohne das Gewebe zu zerreißen. Freddy wird heute Abend in die Blase klettern, die vorderen Stützen unserer Stützkonstruktion wieder abbauen und dann schauen wir mal, ob wir die Hülle auf diese Art geschlossen bekommen. Eine zerissene Hülle wäre das Ende unserer Flutungspläne und würde uns locker weitere zwei bis drei Monate zurückwerfen...

__________________

Mein Bau-Blog:https://www.projekt-grenzgaenger.com

|

||||

|

#223

|

||||

|

||||

|

drückt euch alle 8 Daumen...

__________________

"Be strong, O paddle! be brave, canoe! The reckless waves you must plunge into. Reel, reel, On your trembling keel, But never a fear my craft will feel." von E. Pauline Johnson

|

||||

|

#224

|

||||

|

||||

|

Hier der Stand vom Mittwoch Abend.

Einen Bereich der Hülle (die Decksspitze) hat Freddy vorsichtshalber noch einmal verstärkt und mit einem kräftigen Nylon übernäht. Wenn hier das Harz nicht ganz sauber fließt, wäre das nicht ganz so dramatisch. Wir waren auch kurz am überlegen, ob wir sämtliche Nähte mit Ducktape verstärken sollten. Aber wir sind uns nicht sicher, ob das nicht den Harzfluss zu stark beeinflussen würde, daher haben wir das Tape doch nur punktuell eingesetzt. Dann klettert Freddy in die Blase und demontiert die vorderen Stützbalken. Dabei müssen wir nur mächtig aufpassen, dass uns das Brett für die Kiellinie nicht auseinanderbricht. Auf diese Art und Weise bekommen wir die Hülle endlich verschlossen. Anschließend die Stützbalken wieder aufbauen und wir beenden den Abend frühzeitig. Als nächster Schritt steht jetzt die Spannvorrichtung für die Hülle an. Das wird im wahrsten Sinne des Wortes spannend...

__________________

Mein Bau-Blog:https://www.projekt-grenzgaenger.com

|

||||

|

#225

|

||||

|

||||

|

Wir arbeiten uns in Schneckenschritten voran. Dafür machen wir aber einige mehrfach

Die Hülle ist jetzt auf Spannung, der Rumpf ist mit Fließhilfe umwickelt und die Spiralschläuche sind auch bereits befestigt. Unser großer Angstpunkt ist zur Zeit, ob die Reißverschlüsse halten, denn die sind arg auf Spannung und uns gestern auch einmal aufgeplatzt. Daraufhin ist Freddy mit einer Stichsäge in die Blase und hat die vorderen Stützen noch etwas gekürzt, um hier Spannung rauszunehmen. Bei jedem Mal Staubsauger anschmeißen geht inzwischen mein Puls hoch. Aber es hilft alles nichts: wir brauchen etwas Druck in der Blase, um unsere Form zu erreichen. Wir haben die Reißverschlüsse punktuell mit Ducktape gesichert. Ich dummes Mädchen habe gedacht, dass unsere Seitenrümpfe kompliziert waren

__________________

Mein Bau-Blog:https://www.projekt-grenzgaenger.com

|

||||

|

|

|

Ähnliche Themen

Ähnliche Themen

|

||||

| Thema | Autor | Forum | Antworten | Letzter Beitrag |

| Eigenbau eines Amazonas-Kanus | dieweltistgroß | Selbstbauer | 0 | 31.10.2018 15:24 |

| Restauration eines IBIS II - Fragen eines blutigen Neulings | arndt75 | Restaurationen | 20 | 04.11.2015 08:34 |

| Verrückter Versuch eines Eigenbau-Ribs ! | trixi1262 | Restaurationen | 46 | 15.08.2014 19:33 |

| Eigenbau eines Gleiters/Jetski Antrieb | HusH74 | Selbstbauer | 27 | 28.09.2011 02:02 |

| Eigenbau auf Langfahrt | Holger | Langzeitfahrten | 16 | 02.12.2002 18:45 |